航空铝合金7050-T7451干式铣削工艺参数对振动信号影响研究

2011-05-31仲为武赵东标

仲为武 赵东标 王 希 于 晖

1.南京航空航天大学,南京,210016 2.南昌航空大学,南昌,330063

0 引言

从20世纪90年代中期起,工业发达国家就把干式切削作为制造业研究的重点并广泛推广应用。干式切削具有明显的两大优点:其一,避免了由于切削液的使用和处理对环境造成的污染,也避免了切削液对工人健康的危害;其二,省去了切削液的消耗和处理所产生的大量费用。据统计,切削液的使用成本占零件总成本的比例高达16%~20%[1]。同传统的湿式切削相比,干式切削过程失去了切削液的冷却和润滑功能,切削区的工件、刀具和切屑之间会产生大应力和高温,使得切削过程更加复杂,也对机床和刀具提出了更高的要求。

对干式切削的研究分为装备和工艺两个方面。装备研究是指如何提供更好的适应干式切削加工的硬件,包括机床、刀具和夹具等。工艺研究是指在现有的装备条件下如何合理地组合工艺,以获得高生产效率和高质量零件,且保证刀具的耐用度。许多学者对干式切削开展了工艺方面的研究工作。Diniz等[2-3]分别研究了粗车和精车加工时适合于干式切削的工艺条件。Ginting等[4]通过实验对钛合金干式铣削工艺参数进行了优化。Abouelatta等[5]通过实验建立了车削工艺参数、刀具振动与工件表面粗糙度之间关系的数学模型。Risbood等[6]建立了切削力和振动信号与工件表面粗糙度和尺寸偏差之间的神经网络模型。但是很少有学者研究切削过程中的各种信号(如振动、声发射)对干式切削过程的影响。

切削振动是切削过程中固有的现象,一般情况下也是一种十分有害的物理现象。不同切削方式产生的振动表现形式也不同。铣削加工效率高,适宜加工各种复杂表面轮廓的零件,应用广泛。由于铣削的非连续性,铣削过程中刀具和工件因受到周期性的冲击而产生的振动比连续切削的复杂。本文通过采集分析航空铝合金干式铣削过程的振动信号研究了不同工艺条件对干式切削过程的影响。

1 实验系统的建立及实验方案设计

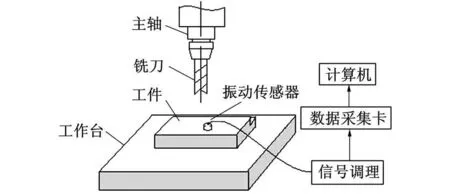

航空铝合金干式铣削过程信号采集实验系统见图1。实验在Mikron UCP600五轴数控加工中心上进行,采用顺铣方式。工件材料为航空铝合金7050-T7451,工件尺寸为150mm×150mm×45mm,刀具为直径20mm的金刚石涂层三齿直立铣刀。振动传感器安装在工件表面,铣削加工过程中的振动信号经放大调整后送入数据采集卡,计算机通过Labview程序对数据采集卡进行操作,控制采样过程。信号采集卡为研华高速采集卡PCI-1714U。由于实验过程中同时对声发射信号进行采样,所以采样频率取较高的2MHz。

图1 实验系统示意图

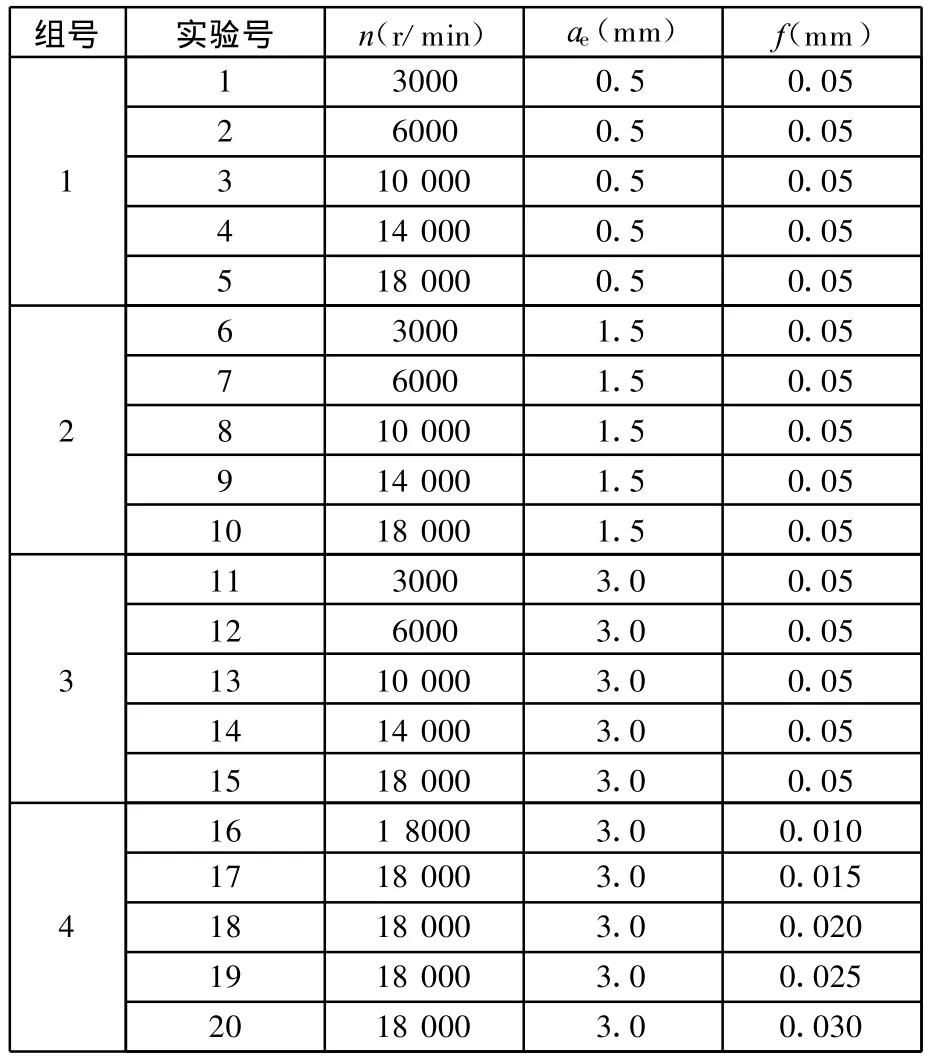

实验参数见表1。n是主轴转速,ae是铣削宽度,f是每齿进给量。为了减少实验次数,铣削深度a p取固定值5mm。实验分为4组,每组做5次测试,共获得20组数据。

表1 实验参数

2 实验结果和讨论

2.1 时域分析

图2所示为第2组实验的振动信号时间波形,图中显示的是两个刀具旋转周期采集的数据。从图2中可以明显地看出振动信号为准周期信号,这是由铣削过程所固有的断续切削特性所决定的。由于刀具有3个齿,从图中还可以明显地看出每个齿在切入切出时会对工件产生冲击。由于实验所用铣刀为新刀,每个齿并不完全相同,所以从图中可以看到每个齿对应的工件的振动情况各不相同。由此可知,铣削过程产生的振动主要是由断续切削产生的冲击造成的,这种振动即强迫振动。另外还可以看出,在每齿进给量不变的前提下,随着主轴转速的提高,信号的振幅也随之增大。

图2 第二组实验振动信号

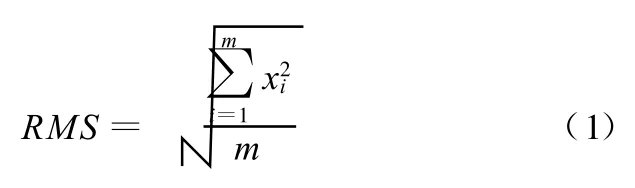

均方根(root mean square,RMS)值是表征信号强度的一种有效参数。为了提高数值的准确性,取两个刀具旋转周期采集的数据进行计算。RMS值按下式计算:

式中,xi为采样数据;m为数据总个数。

图3和图 4所示为实验数据的 RMS值曲线。图3a~图 3c横坐标 1、2、3、4、5分别表示主轴转速为3000r/min、6000r/min、10 000r/min、14 000r/min、18 000r/min 。

从图3a~图3c中可知,在每齿进给量不变的前提下,随着主轴转速的提高,振动信号的RMS值基本呈增大趋势。其原因是,在每齿进给量不变的前提下提高主轴转速,意味着在铣刀齿切入和脱离工件时,铣削力阶跃和跌落的时间梯度变陡,刀具对工件的冲击强度变大,频率变高,导致振动信号的 RMS值增大。当a e=0.5mm时,主轴转速为18 000r/min的 RMS值比14 000r/min的 RMS值增加了0.0417V;当 a e=1.5mm时,此值仅增加了0.0192V;当a e=3mm时,反而呈减小趋势,即18 000r/min的 RMS值反而小于14 000r/min的RMS值。这说明,较大的主轴转速和较大的铣削宽度有抑制RMS值增大的作用。其原因可以解析为:主轴转速和铣削宽度的增大使得金属切除率提高,同时切削温度也随之提高,由于没有切削液的冷却作用,很高的切削区温度软化了切削区的材料,使切削力反而下降,此时第一到第三变形区产生的热量也随之减少,最终导致振动信号的RMS值减小。

图3 主轴转速/每齿进给量与振动信号RMS值间的关系

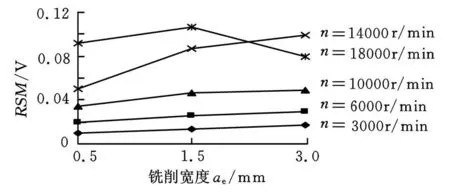

图4 铣削宽度与振动信号RMS值间的关系

图3d所示为在较高的主轴转速(18 000r/min)和较大的铣削宽度(3mm)下,每齿进给量与振动信号RMS值之间的关系曲线。从图3d可知,振动信号的RMS值与每齿进给量成正相关。其合理解释为:每齿进给量的增大、切削力阶跃和跌落的幅度增大、冲击力的增大,导致了振动的增强。与图3a~图3c比较可知,振动信号的RMS值对每齿进给量的敏感度要低于主轴转速。与图3c类似,图3d中f=0.030mm的RMS值小于f=0.025mm的RMS值。这是由于每齿进给量的增大使得金属切除率提高,这一现象的产生原因与图3c具有同样的解释。

由图 4可知,当主轴转速为3000~14 000r/min时,振动信号的RMS值随铣削宽度的增大而增大。当主轴转速为18 000r/min时,铣削宽度为3mm的振动信号的RMS值反而小于铣削宽度为1.5mm的振动信号的RMS值。产生这一现象的原因同图3c、图3d类似,是由于铣削宽度的增大使得金属切除率提高引起的。

由图3和图4可知,切削参数对振动信号的RMS值影响由大到小排列依次为:主轴转速—每齿进给量—铣削宽度。

2.2 小波包能量分析

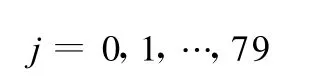

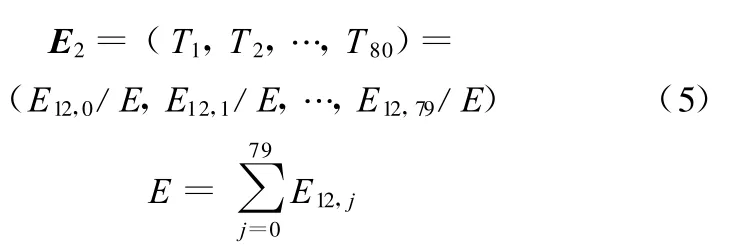

小波包变换经常用来分析信号中的频率成分,且可以对信号进行时频局部化分析。为了揭示不同工艺条件对振动信号各频带的影响,对振动信号进行12层小波包分解,得到4096(212)个小波包系数序列。通过计算可知,每个频率带的宽度为244Hz。之前通过对振动信号进行快速傅里叶变换已知振动信号中的大部分频率成分在0~20k Hz之间,故仅选择前80个小波包系数进行研究,对应的频率宽度为0~19 531Hz。

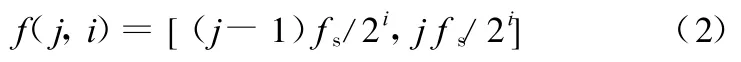

4096个频带可由下式得到:

其中,(j,i)表示第i层的第j个频带,j=1,2,…,2i;fs是采样频率。

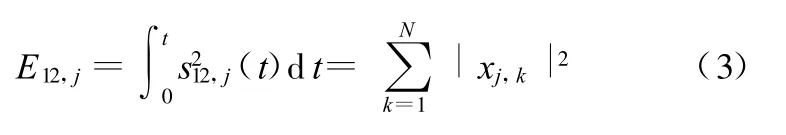

每个频带的能量由下式得到:

式中,s12,j为经12层小波包分解得到的第j个频带的重构信号;t为整个加工时间;N为分析数据的长度;xj,k为第j个频带上第k个离散时间点的振动幅值。

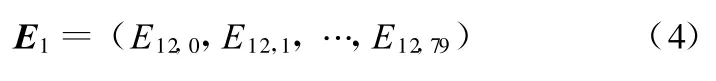

由式(3)可得到特征矢量:

考虑到当数据量非常大时能量值会很大,对其进行归一化处理:

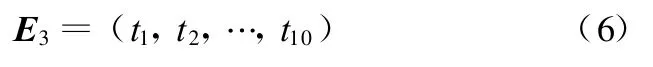

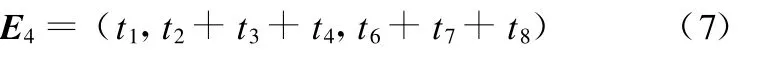

归一化后的特征矢量可用来描述频带0~19 531Hz的能量分布。为了更清晰地表达出振动信号的能量分布,对特征矢量进行降维处理,由80维降为10维。降维后得到的特征矢量为

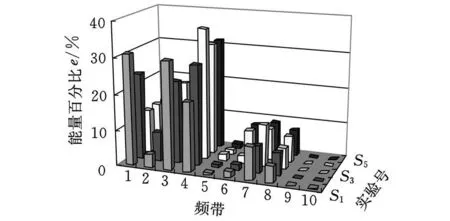

图5是第一组实验数据10个频带的能量分布图。由图5可知,信号能量集中在三个区域:频带1(0~1953Hz),频带2~4(3906~7812Hz)频带6~8(11 719~15 625Hz)。这一现象在其他三组实验数据中同样存在。

为了清晰地揭示信号能量分布规律,通过下式可得到振动信号三个能量集中区的能量百分比矢量:

图5 第一组实验振动信号能量分布

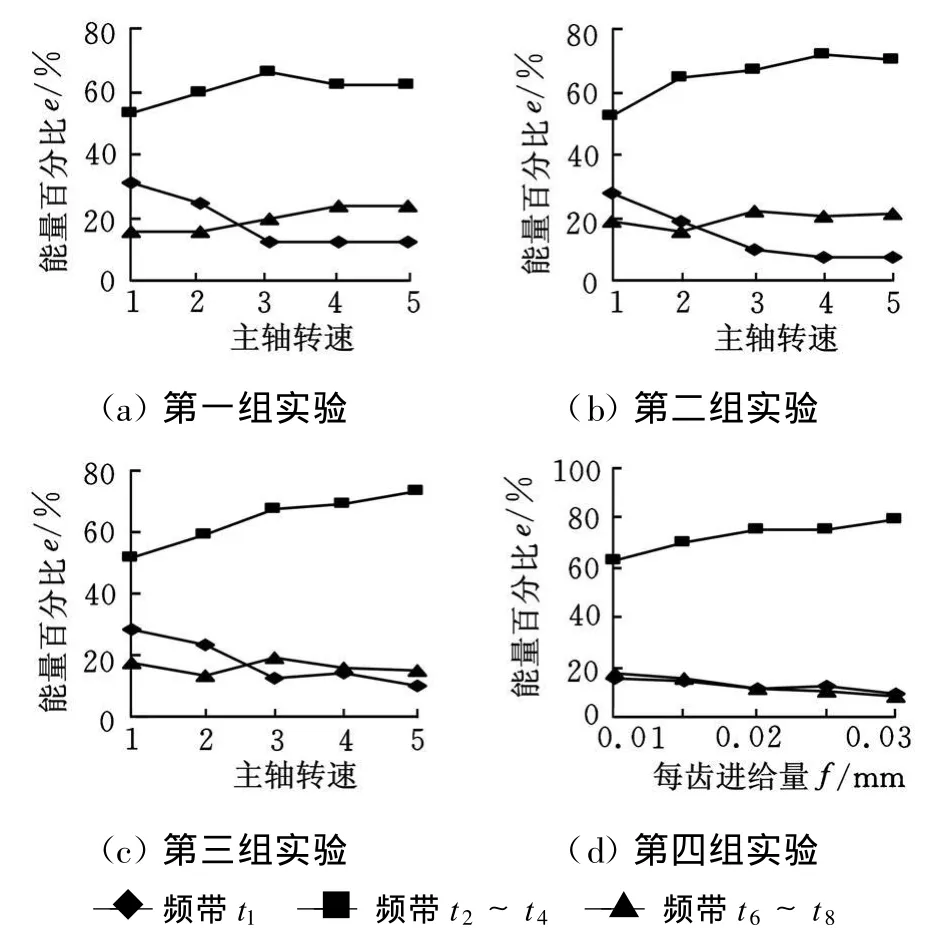

图6是振动信号三个能量集中区的能量分布图。图6a ~ 图 6c横坐标1、2 、3、4 、5分别表示主轴转 速 为 3000r/min、6000r/min、 10 000r/min、14 000r/min、18 000r/min。从图 6可以明显地看出,随着主轴转速的提高和每齿进给量的增大,频带t1的能量百分比呈下降趋势,频带t2~t4的能量百分比则呈上升趋势。当主轴转速提高时,铣削宽度为0.5mm的振动信号在频带t6~t8的能量百分比呈略微上升趋势,而当铣削宽度为1.5mm和3.0mm时,则近似不变。如果把振动信号的频率成分分为低频带0~2k Hz和高频带2~20kHz,则很容易得到如下结论:随着主轴转速的提高,振动信号低频带的能量百分比降低,高频带的能量百分比上升。但同时从图6a~图6c又可看出,随着主轴转速的进一步提高,低频带能量百分比的降低速度会放缓,最终将趋于近似恒定。一般认为,振动信号的低频成分代表切削过程的稳定因素,高频成分代表不稳定因素[7]。从这个意义上讲,提高主轴转速会使切削过程变得不稳定,但当主轴转速达到和超过某一阈值后切削过程则不会继续劣化,会稳定在一定的水平上。

图6 主轴转速/每齿进给量与振动信号能量分布之间的关系

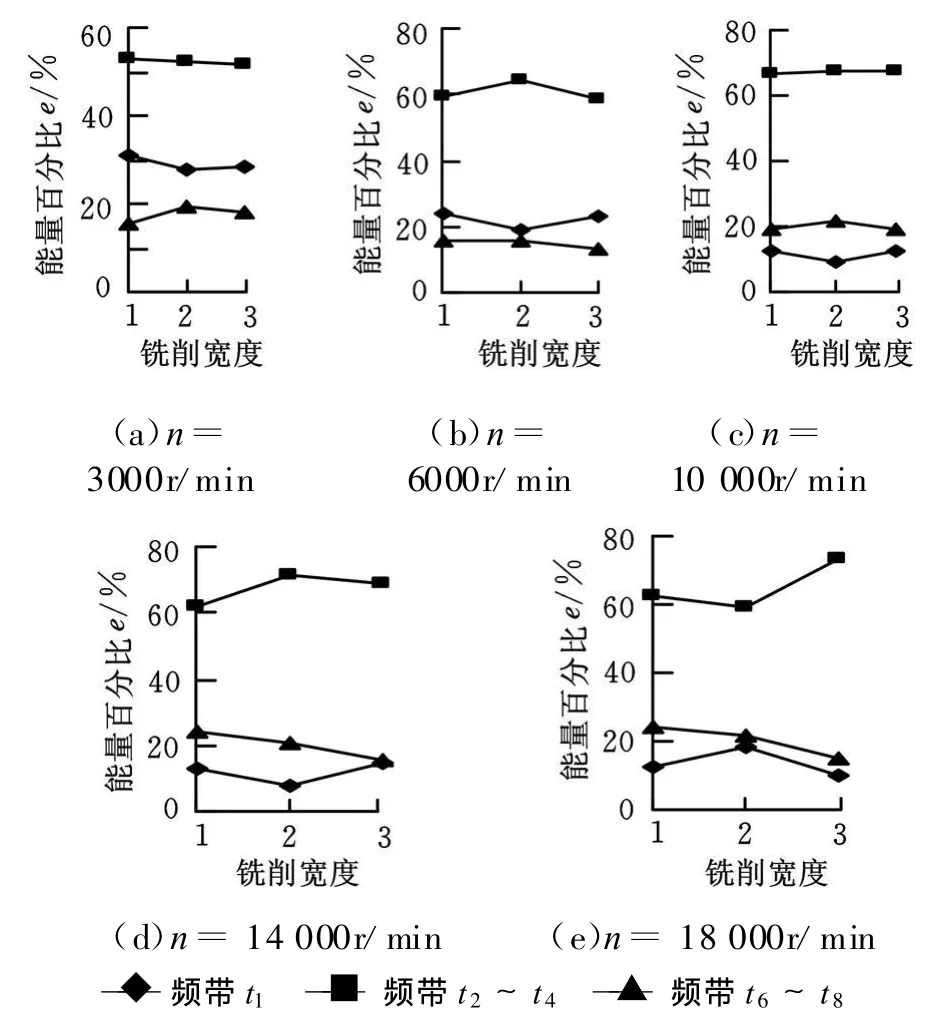

图7所示为铣削宽度与振动信号能量分布之间的关系。图7的横坐标1、2、3分别表示铣削宽度ae为 0.5mm、1.5mm 、3.0mm。从图7可以看出,铣削宽度的变化对振动信号在低频带和高频带的能量分布影响不显著。

图7 铣削宽度与振动信号能量分布之间关系

3 结论

(1)铣削过程产生的振动主要是由铣削所固有的周期性的断续切削产生的冲击造成的。

(2)随着主轴转速的提高、每齿进给量和铣削宽度的增大,铣削振动信号的RMS值呈增大趋势。但较高的主轴转速和较大的每齿进给量及铣削宽度有抑制RMS值增大的作用,当超过某一阈值时,RMS值反而减小。

(3)切削参数对振动信号RMS值的影响由大到小排列依次为:主轴转速—每齿进给量—铣削宽度。

(4)随着主轴转速的提高,振动信号低频带的能量百分比降低,高频带的能量百分比上升。随着主轴转速的进一步提高,高低频带能量百分比的变化速度会放缓,最终趋于近似恒定。

[1] Sreejith PS,Ngoi B K A.Dry Machining:Machining of the Future[J].Journal of Materials Processing Technology,2000,101(1/3):287-291.

[2] Diniz A E,Oliveira A J.Optimizing the Use of Dry Cutting in Rough Turning Steel Operations[J].International Journal of Machine Tools and Manufacture,2004,44(10):1061-1067.

[3] Diniz A E,Micaroni R.Cutting Conditions for Finish Turning Process Aiming:the Use of Dry Cutting[J].International Journal of M achine Tools and Manufacture,2002,42(8):899-904.

[4] Ginting A,Nouari M.Optimal Cutting Conditions When Dry End Milling the Aeroengine Material Ti-6242S[J].Journal of Materials Processing Technology,2000,101(1/3):287-291.

[5] Abouelatta O B,Mádl J.Surface Roughness Prediction Based on Cutting Parameters and Tool Vibrations in Turning Operations[J].Journal of M aterials Processing Technology,2001,118(1/3):269-277.

[6] Risbood K A,Sahasrabudhe A D.Prediction of Surface Roughness and Dimensional Deviation by Measuring Cutting Forces and Vibrations in Turning Process[J].Journal of Materials Processing Technology,2003,132(1/3):203-214.

[7] 王希,肖毅,董海,等.高速干切削过程监测及分析[J].中国机械工程,2009,20(4):394-396.