适用于7.2kW空调机的高效节能压缩机

2011-05-30

0 引 言

为促进节能降耗,扩大绿色节能家电消费,巩固家电以旧换新政策实施以来所取得的扩大消费的成果,这几年国家陆续开展了几次绿色消费计划,向购买部分能效标识为一级或二级家电产品的单位和个人给予财政补贴。

该政策的推出,促进了制冷行业的技术创新和能效升级。我们也在原来的高效压缩机上进行了能效比COP的再次提升,从原来的3.25提升到3.35。一方面为了今后国家能效标准提升做好准备,另一方面也是为了后续空调厂商降本计划做好预备。

本文将着重从泵体改善,电机新槽型设计优化这两个方面进行探讨。

1 压缩机效率分析

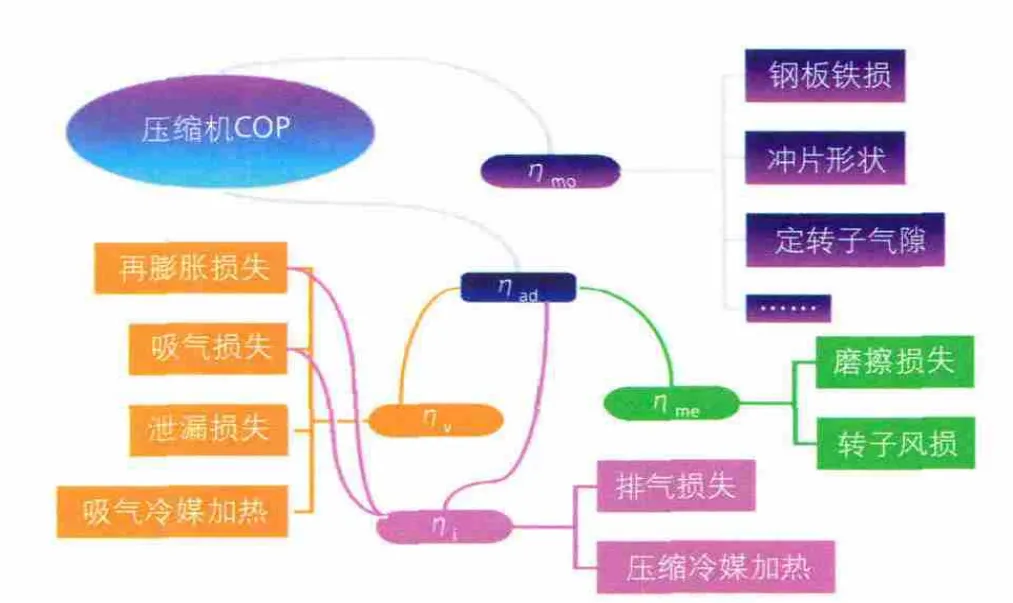

压缩机的效率一般由电机效率和泵体效率所决定,而泵体效率又是由机械效率、图示效率和容积效率组成的。因此想要提升压缩机的能效,就必须从这4个效率去考虑。

影响压缩机效率的因素可以参考图1。

图1 压缩机能效比COP组成

从图1中可以发现影响压缩机性能的因素有很多,能够针对性地进行改善。本文着重从吸排气损失、摩擦损失和电机的铁损、铜损方向寻找改善思路。

2 泵体结构优化

在压缩机设计中,我们通常从吸气、压缩、排气这三个过程中寻找泵体改善的方向。本次改善主要从吸气、排气以及摩擦损失三个方向进行泵体优化。

2.1 气缸吸气口优化

气缸吸气结构通常可以采用扩大吸气孔径和缩小吸气孔与弹簧孔的夹角来进行改善。因为吸气孔与弹簧孔的角度受结构的限制,已经没有余度再进行调整,如果要改善吸气孔与弹簧孔的角度,那么需要重新设计压缩机的结构,这样不利于共线生产。所以还是从扩大吸气孔径这个角度去改善。

正常的气缸吸气孔如图2所示,单纯地将吸气孔径扩大,会造成压缩起始角度偏大,从而影响到后续的压缩和排气角度,最终会对压缩机的性能有一定的负面影响。我们可以考虑纵向增大吸气口孔径,如图3所示。

图2 正常气缸吸气孔

图3 气缸吸气扩压孔

将圆形的吸气孔改为腰形孔,可以增大吸气通流面积近20%。这样可以增大压缩机的吸气量,一方面可以提升压缩机的冷量,另一方面也可以减小吸气阻力。从试验结果来看,汽缸吸气口扩口后,压缩机的能效大约能提升0.5%。

2.2 排气口优化

排气优化可以从排气通道、DV(稀释容积)孔、排气座圈以及通道的其他尺寸进行改善。这里主要是从DV口的改善进行探讨。

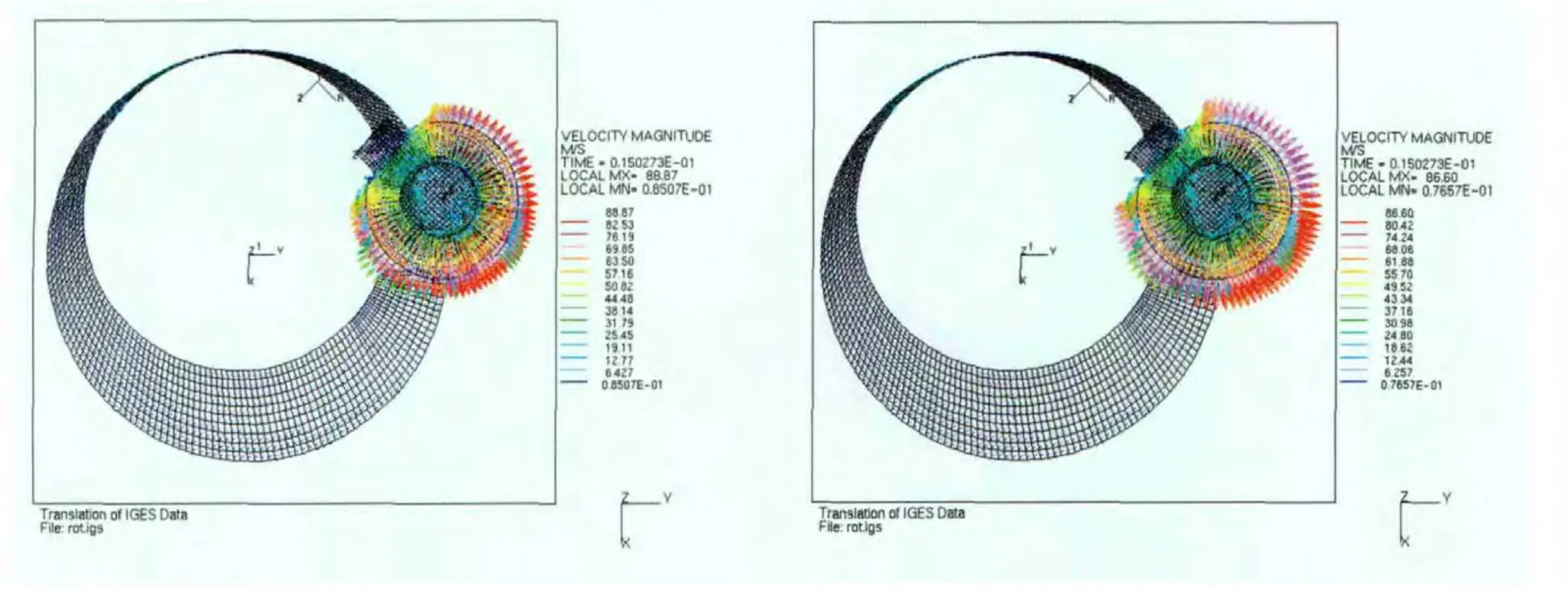

最早的DV口中心设计都是经过气缸中心的,但考虑到排气角度方向实际并不是沿着气缸中心线排出,而是和中心线成一个角度。因此我们设计了非对心的DV口,使排气斜切口方向更符合排气过程流体流动方向,这样改善了排气流动,减少流动阻力,降低了排气过程的压缩功率。将两种情况进行模拟计算对比,如图4所示。

图4 DV口排气流速分布

图4 是通过模拟计算得出的DV口排气流速的分布。从图4来看,排气孔出口的周围高速区的流速似乎变得密集了一点。从流速上看,两者区别不是很明显,因此还要从PV曲线进行分析,如图5、图6所示。对PV曲线积分可得到图5及图6(把余隙腔一并考虑在内)。

图5 压缩过程PV曲线对比

图6 压缩过程局部PV曲线对比

图5 为斜切口变更前后的吸气、压缩过程的PV曲线对比。可以发现,PV曲线的最大变化在于整个循环的终了阶段,即叶片到达上止点前的较小范围之内。出现这一结果的主要原因是斜切口变更后增大了压缩腔残留容积与吸气腔之间的通流面积,其间的压力能够更快地得到平衡,降低了压缩损失。

图6为排气过程PV曲线的局部放大。可以看到,由于斜切口方向的改变使排气流动得到了一定程度的改善,变更后的PV曲线得到了一定程度的降低,从而降低了压缩机的功率。采用非对心斜切口气缸,能效提升0.3%左右。

2.3 下排气通路改善

通过流体动力学CFD的计算,现有压缩机结构的下排气量远远小于上排气量,仅为0.665倍,说明下排气阻力较大,过压缩损失较大,有改善的空间(见图7)。

图7 现有压缩机结构的上下阀片位移对比

目前压缩机的下排气通道只有一个孔(图8),不经过上消声器直接排到泵体外。现需要另外再增加一条通道(图9),让下排气的通道更通畅,减小下排气的阻力。

图8 改善前缸盖

图9 改善后缸盖

附表 压缩机性能的变化

再次通过流体动力学CFD计算验证(图10),压缩机性能可以提升0.8%左右(见附表)。

图10 结构改善后的上下排气量对比

2.4 机械摩擦损失

压缩机的机械效率包含两部分,一部分是机械结构的传动效率,即电机的动力通过曲轴向泵体传动的有效功率与电机输出功率之比;另一部分是各机械零部件之间和各摩擦副之间的运动损耗。

机械效率的刚性比较大,一般认为在转速不变的前提下,机械损失随功率的变化不明显,因此压缩机高效工况下机械效率的占比会增加。

从传动损失分析,这部分损失受动力传递途径的影响较大,一方面需要减小传递链和缩短传递路径,另一方面可从减小传递阻力上考虑。

转子式压缩机,其电机带动泵体转动,传递链相对比较简单和固定,但缩短电机与泵体之间的距离,一定程度上减小了传递路径,因此降低热套高度是提升机械传动效率的手段之一。

在减小传递阻力上,可以考虑的方法有:

(1)曲轴轴径优化设计,轴与轴承的间隙、活塞端面间隙及叶片端面和宽度间隙优化设计,可减小曲轴的转动阻力,提高传递效率;

(2)用滚动轴承替代现有曲轴长短轴处的径向轴承,减小曲轴的转动阻力;

(3)曲轴上端用滚动轴承支撑,可减小曲轴挠度,减小其转动阻力;

(4)用高速钢止推板结构替代现在的曲轴止推面,止推结构摩擦系数小,减小转动阻力;

(5)双转子结构。相比单转子结构,双转子结构的力矩更加平衡,波动小,曲轴动力传递更加平稳,效率更高。

其次,各零部件和摩擦副之间的运动损失。这部分损失的减小可依托现有技术,如部件进行表面处理、减小摩擦系数、对曲轴进行具有固体润滑作用的二硫化钼处理;提高运动摩擦面的加工精度,改善工件表面粗糙度,也可减小摩擦系数。

因此,在设计中,应在保证最小油膜厚度的前提下,油的粘度越低越好,油膜厚度比较小,供油越充分,越不容易发生干摩擦。另外,部件表面粗糙度的选择应与润滑油粘度、载荷下油膜厚度一起考虑选择。

考虑到批量的可行性,此次从曲轴轴径上进行改善,在保证整体刚度满足要求的前提下,缩小曲轴的短轴轴径,这样可以减少曲轴与下缸盖的机械摩擦损失。轴径优化方案对能效提升的综合效果在0.5%左右。

通过泵体的改善:(1)气缸吸气口扩口;(2)气缸非对心斜切口;(3)下排气通道改善;(4)曲轴轴径优化改善。将4种改善方案综合,由于方案间可能存在部分的相互影响,所以泵体的综合能效设计提升了1.5%。

3 电机优化

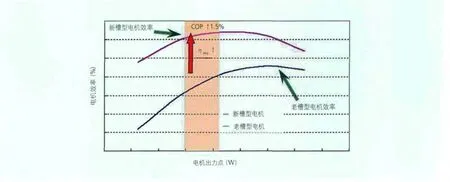

原有的电机冲片形式已经不能满足压缩机能效提升的需求,因此需要对电机冲片形式进行全面优化,我们需要重新设计电机的槽型。这次的槽型设计是从以下四个方面考虑设计改善的:

切边切换变更:切边的变更可以减小冲模步距,降低钢材的废料,可以达到节约钢材的目的;

降低定子的铁损:重新布置大小槽,小槽布置于切边处,使电机磁密均匀,降低定子铁损;

启动改善:定子绕线优化,主线圈独立槽放置于小槽,公共槽放置于大槽,平均线圈分布,降低电机谐波,改善起动;

提升效率:增大转子槽面积,提高电机转速,减小转子铜损,这样能提高效率。

改善后的电机效率提升明显,加上出力点的调整设计,如图11所示,电机效率提升了1.5%。

图11 电机效率对比

4 小 结

通过泵体结构的细节进行设计改善,包括吸气通道、排气通道以及机械摩擦损失优化,进一步降低了压缩机的功率,压缩机能效提升了1.5%;同时对电机槽型进行了重新设计,在兼顾电机材料成本的同时,使得改善的电机效率提升了1.5%;因此压缩机整机的能效水平从原来的3.25提升到了3.35。正是我们一直不断的创新开发更高效的压缩机,使得我们公司的压缩机能效一直保持在行业内的领先水平。