4类染料对棕榈藤藤材上染率的研究

2011-05-30王正国王朝晖段新芳

王正国,王朝晖,段新芳,周 宇

(1.临沂出入境检验检疫局 检验检疫技术中心,山东 临沂 276034;2.中国林业科学研究院 木材工业研究所,北京 100091)

棕榈藤(rattan)是热带和亚热带森林中多用途植物,是仅次于木材和竹材的林产品,具有很高的经济价值[1-2]。棕榈藤与木、竹材一样,都是非均质的各项异性材料,但又具自身独特的加工特性。棕榈藤的去鞘藤茎,表皮乳白色、鞣韧、抗拉强度大,是编织和家具制作的优良材料,其产品具有很高的商品价值[3]。藤材染色研究基于产品外观性能改良的需求,并减少对优质木材的依赖。藤材化学组成与木材相近,主要由纤维素、半纤维素和木质素组成,并有少数内含物[4]。单叶省藤Calamus simplicifoli为热带和亚热带森林中的多用途植物资源;黄藤Daemonorops margaritae又名红藤,是中国热带和南亚热带森林中主要伴生植物,是中国的优良商品藤种,为中国特有种。染色木材的染料有:酸性、碱性、直接和活性等水溶性染料[5-8]。笔者选用上述4类染料对棕榈藤染色,研究4类染料对棕榈藤藤皮和藤材的上染性,及其影响藤材染色上染率的因素和工艺。

1 试验材料和方法

1.1 材料

试材:单叶省藤和黄藤采自广东省肇庆市金鸡坑林场,约15年生。藤条直径10~20mm,长15~25 m,节间长度15~25 cm。选取含水率为8%~12%的气干材,将黄藤、单叶省藤的去鞘藤茎加工成无皮的片状材料,规格为30mm×10mm×5mm;藤皮为单叶省藤和黄藤含有藤芯的藤皮,规格为30mm×Dmm×Dmm(D为藤直径)。

染料:活性艳红X-3B(C.I.Reactive Red 2);活性嫩黄X-6G(C.I.Reactive Yellow 1),天津天顺化工染料有限公司;直接耐酸大红4BS(C.I.Direct Red 23);直接湖蓝5B(C.I.Direct Blue 15);碱性品红(C.I.Basic Red 14); 碱性嫩黄 O(C.I Basic Yellow 2.); 酸性大红 GR(C.I.Acid Red 85); 酸性嫩黄 2G(C.I.Acid Yellow 11),直接染料、碱性染料、酸性染来均购自北京前门化工商店。

仪器:电子分析天平,BW-420H,日本;紫外可见分光光度计,TU-1810,中国北京普析通用仪器有限公司;电热恒温水浴锅,30~100℃,日本。

1.2 方法

原藤、藤片均采用热浸染法进行染色。染色流程:配制染色溶液—加热—染色—漂洗—干燥。2种染料染色试样作相同处理[9]。

1.2.1 藤材、藤皮试材及其藤皮前期处理 选择单叶省藤和黄藤的藤材、藤皮进行试验,每种藤的藤材、藤皮各10块。藤皮用水清洗去除表面污物后,进行3种前处理:#100砂纸轻度打磨,用氢氧化钠(NaOH)和盐酸(HCL)浸泡。氢氧化钠和盐酸溶液质量分数为3.0 g·kg-1,将藤皮试样60℃恒温浸泡处理2 h后,取出水洗,室温气干后进行染色;#100砂纸处理的藤皮和未前处理藤皮试样直接进行染色。

1.2.2 省藤和黄藤藤材影响染色因素的研究 选择质量分数、浸泡时间和温度作为上染率研究因素,进行单因素试验,研究它们其对活性染料染色藤材上染率的影响。单因素试验参数如下所示:浴比,单叶省藤为1∶12;黄藤为1∶18。3次重复,取均值计算。①不同染液质量分数对藤材上染率的影响。8个染色质量分数梯度分为0.25,0.50,1.00,3.00,5.00,7.00,9.00,15.00 g·kg-1。40℃入染,以速度2℃·min-1速度加热到80℃后,恒温处理2 h。②不同处理时间对藤材上染率的影响。9个时间梯度分为10,20,30,40,50,60,120,180,240 min。染液质量分数为5.00 g·kg-1,40℃入染, 以速度2℃·min-1速度加热到80℃,然后恒温处理相应的时间。③不同处理温度对藤材上染率的影响。7个温度梯度分为20,30,40,50,60,70,80℃。染液质量分数为5.00 g·kg-1,在各温度梯度处恒温处理2 h。

1.2.3 上染率的测定 上染率指藤材中染料占染色前染液中染料总量的百分比,是评判染色性能的重要指标。上染率用分光光度法(残液法)测定。上染率(%)=[(A0-A1)/A0]×100%,其中A0是染色前染液的吸光度,A1是染色结束后染色残液的吸光度[9-12]。

2 结果与讨论

2.1 藤皮、藤片的上染性

由试验结果得知:单叶省藤、黄藤的藤皮无处理、打磨处理、盐酸处理和氢氧化钠处理后的试样,4类染料染色染料均不能使其上染;而单叶省藤、黄藤的藤材全部可以上染。

棕榈藤的综纤维素质量分数较高,可达700 g·kg-1[12],活性染料能与纤维分子的羟基、氨基发生化学反应的基团,通过与纤维成共价键而使纤维着色[6,9]。本试验中所用X型活性染料,含有二氯均三嗪活性基,活性较高,易与纤维发生反应,使藤材上染;直接染料与纤维分子之间以范德化力和氢键相结合,分子中含有磺酸基、羧基而溶于水,在水中以阴离子形式存在,可使纤维直接染色;碱性染料结构中含有碱性基团,如氨基或取代的氨基,能与纤维上的羧基成盐而直接染色;酸性染料为可溶于水的阴离子染料,染料分子内所含的磺酸基、羧基与纤维分子中的氨基以离子键相合[8,13-16]。藤皮的不能上染与藤皮的构造有关,藤皮部的维管束数量高于藤芯部1倍以上[17],且藤茎的外侧沉积一层疏水性物质称为角质层,角质层外侧又紧邻蜡质层[18];藤表皮覆盖硅质层,表皮细胞高度硅质化[1、19]。由于其构造特性,4类染料染色的3种前处理未能对藤皮性能进行有效改善,藤皮不能上染。

2.2 染液质量分数对上染率的影响

藤材染色与染料的黏度和染料分子的大小等性质有关,藤材的构造和化学成分,以及染料在藤材中的渗透以及染料在藤材纤维上的附着和与藤材的结合等因子也对其染色效果有着密切的联系。从图1可以看出:染液质量分数不同,藤材对染料的上染率也不同。随着质量分数的升高,活性染料在0.25~5.00 g·kg-1范围内,上染率呈明显上升趋势,随后从5.00~15.00 g·kg-1,2种藤上染率的上升趋于平缓,质量分数的增大对上染率的提升不显著,这可能是由于随着染液质量分数的继续升高,使得染料分子的渗透速率减慢,因而染料分子被单板吸附扩散过程所需的时间增加,使其上染率变大的速度趋势逐渐趋缓[20]。活性嫩黄X-6G染色的单叶省藤上染率最高,其在5.00 g·kg-1处上染率最大,为24.85%;酸性嫩黄2G从0.25 g·kg-1到1.00 g·kg-1范围内上染率上升迅速,之后呈现平稳上升状态,在9.00 g·kg-1达到最大值后变化不明显;酸性大红GR在0.25 g·kg-1到9.00 g·kg-1范围内稳定上升,趋势显著,之后上染率增加不大;酸性嫩黄2G染色效果优于酸性大红GR;直接耐酸大红4BS质量分数从0.25 g·kg-1到1.00 g·kg-1上升迅速。省藤试样从1.00 g·kg-1到5.00 g·kg-1平稳上升,在5.00~7.00 g·kg-1处明显下降后继续上升,之后9.00 g·kg-1到15.00 g·kg-1上染率提升速度低于0.1%到0.5%。黄藤试样稳定上升,但 1.0 g·kg-1到 9.00 g·kg-1提升速率大于 9.00 g·kg-1到 15.00 g·kg-1, 直接湖蓝 5B 染色试样在 7.00 g·kg-1达最大值,但上染率明显低于直接大红4BS;碱性品红染色0.25 g·kg-1到1.00 g·kg-1上升迅速,1.00 g·kg-1到5.00 g·kg-1无明显变化,从5.00 g·kg-1开始呈稳定上升状态,碱性嫩黄O染色式样0.25 g·kg-1到5.00 g·kg-1上升明显,之后无明显变化。染液质量数是影响染色效果的一个重要因素。它的质量分数要达到合适的比值,这不仅有利于染色速度和调色目的,也有利于降低生产成本。综合考虑,各染料最佳质量分数分如下:活性艳红X-3B为5.00 g·kg-1,活性嫩黄X-6G为5.00 g·kg-1,直接耐酸大红4BS为9.00 g·kg-1, 直接湖蓝 5B 为 7.00 g·kg-1, 碱性品红为 9.00 g·kg-1, 碱性嫩黄 O 为 5.00 g·kg-1, 酸性大红GR为7.00 g·kg-1,酸性嫩黄2G为9.00 g·kg-1。上染率大小比较:红色为直接耐酸大红4BS>活性艳红X-3B>酸性大红GR>碱性品红;黄色为活性嫩黄X-6G>酸性嫩黄2G>碱性嫩黄O,直接湖蓝5B上染率最低。

2.3 染色时间对上染率的影响

藤材的染色试验结果显示,随着处理时间的增加,藤材纤维能充分吸收染料进行移染,在最初反应的1 h内,上染率提升速度显著,染色2~3 h后,单叶省藤和黄藤上染率变化趋于平稳。造成这种现象的原因一方面是藤茎的渗透途径限于轴向,主要是藤茎内部,横向穿透非常弱[17]。进行切剖断面分析,可以看出芯部未完全染透,染液的轴向渗透主要发生在芯部的导管部位且渗透深度不大,而横向的渗透深度很小,存在一定色差。另一方面,由于藤材试样尺寸较小,轴向渗透的横切面积远远小于横向渗透的弦切面,致使染料与藤材的结合区域主要在弦切面,染料不能有效渗入藤片的内部。随着时间的推移,表层部位纤维上的染料质量分数逐渐增高而染液里的染料浓度则相应地下降,发生解吸现象,达到吸附解吸平衡[12]。从结果看,同种染料,单叶省藤和黄藤藤材的上染率差异不明显;活性染料、酸性染料处理的藤材试样黄色调上染率高于红色,碱性染料相反。各类染料在反应的最初时间(60 min)内上染率增加明显,之后上染率提升速度趋于减缓直至平稳。由此可见,藤材染色主要发生在最初反应的1~2 h内,考虑到藤材染色需要达到一定的深度,将酸性、碱性、直接燃料染色时间确定为2 h,活性染料为2~3 h。

图1 不同染液质量分数对上染率的影响Figure1 Influence of different dyestuff concentration on dye uptake图2 不同处理时间对上染率的影响Figure2 Influence of different treat time on dye uptake

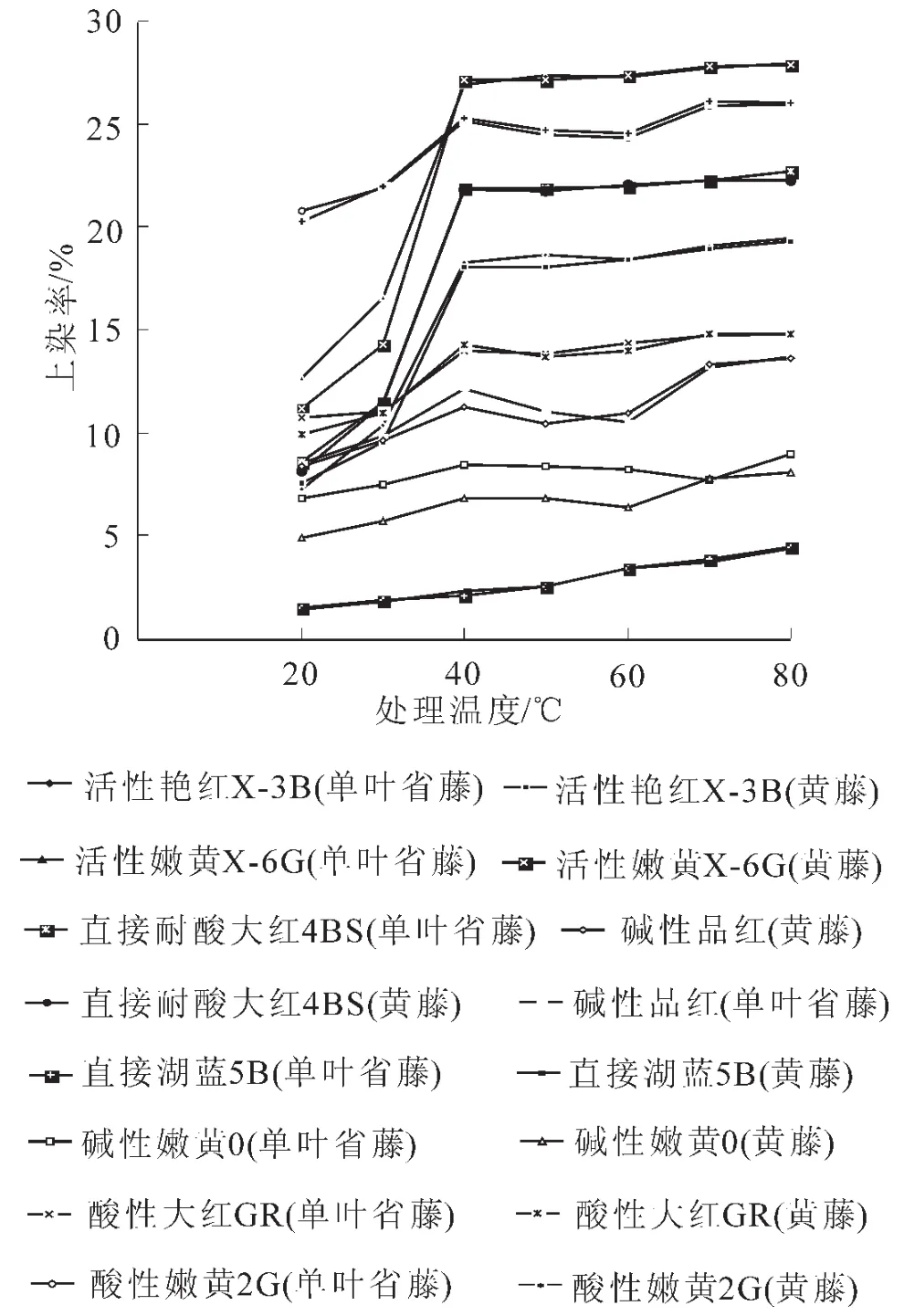

2.4 染色温度对上染率的影响

从图3可看出,温度对藤材染料上染率的影响显著。20~40℃时,除碱性嫩黄O、直接湖蓝5B染色试样外,其余染料染色的试样上染率都急剧上升。之后,活性染料、直接耐酸大红4BS平稳上升;碱性品红40~60℃降低,60~80℃又开始上升;碱性嫩黄O染色试样40~60℃无明显变化,60℃以后皆呈上升态势;酸性大红GR从40~70℃曲线上升,70~80℃无明显变化;酸性嫩黄2G从40~60℃上染率下降,之后又开始上升,到70℃后趋于稳定;直接湖蓝5B上染率一直呈现小坡度直线上升态势。

从藤材染色的热力学和动力学性能来看,染色温度越高,染料分散度越高,进入纤维的动能增加。由于纤维膨化而内部孔隙增大,有利于染料的吸附扩散,因而上染速度加快,但当温度过高时,纤维孔隙太大,染料的动能也过大,会使进入纤维的染料部分重新回到染液中去,使染色速率趋于平衡。同时,当温度过高时,染料的分散性增强,吸收波长向长波方向移动,产生深色效应。也可能是由于过高染液的温度使染料与藤材表面的亲和力过强,使染料吸附于毛细管口端,形成三角形吸附而阻碍染料的进一步扩散[21]。根据实验结果综合考虑,藤材染色适宜温度分为:活性染料,40~60℃;直接染料,40~50℃;碱性染料,70~80℃;酸性染料,70~80℃。

图3 不同处理温度对上染率的影响Figure3 Influence of different temperature on dye uptake

3 结论

试验表明:活性染料、酸性染料、直接染料和碱性染料均可对藤材进行染色。经打磨、酸、碱处理,藤皮也不能上染。

本实验中4类染料对省藤和黄藤藤材染色,上染率最佳的染色条件:对于活性染料,染液质量分数为5.00 g·kg-1,染色时间2 h,染色温度40℃;对于直接染料,直接耐酸大红4BS的染液质量分数为9.00 g·kg-1,直接湖蓝5B为7.00 g·kg-1,染色时间2 h,染色温度40℃;对于碱性染料,碱性品红质量分数为9.0 g·kg-1,碱性嫩黄O为5.00 g·kg-1,染色时间2 h,染色温度70℃;对于酸性染料,酸性大红GR质量分数为7.0 g·kg-1,酸性嫩黄2G为9.00 g·kg-1,染色时间2 h,染色温度70℃。

同类不同种染料间藤材上染率进行比较:酸性嫩黄2G>酸性大红GR;活性嫩黄X-6G>活性艳红X-3B;碱性品红>碱性嫩黄O;直接耐酸大红4B>直接湖蓝5B。

[1]蔡则谟,许煌灿,尹光天,等.棕榈藤利用的研究与进展[J].林业科学研究,2003,16(4):479-487.CAI Zemo, XU Huangcan, YIN Guangtian, et al.The research and development of rattan utilization [J].For Res, 2003,16 (4): 479-487.

[2]李荣生,许煌灿,尹光天,等,世界棕榈藤资源、产业及其前景展望[J].世界竹藤通讯,2003,1(1):1-5.LI Rongsheng, XU Huangcan, YIN Guangtian, et al.Rattan pesources, production and its prospect in the world [J].World Bamboo Rattan, 2003, 1 (1): 1-5.

[3]竺肇华.中国热带地区竹藤发展[M].北京:中国林业出版社,2001.

[4]WILLIE P A, HIROYUKI Y, MASATO Y, et al.Influence of heat and loading time on the mechanical properties of Calamus merrillii Becc [J].Holzforschung, 2002, 56: 639-647.

[5]王正国,段新芳,王朝晖,等.竹藤材染色研究现状及展望[J].西北林学院学报,2009,24(2):124-127.WANG Zhengguo, DUAN Xinfang, WANG Zhaohui, et al.Advances and Expectation Trend of Bamboo and Rattan Cane Dyeing [J].J Northwest For Univ, 2009, 24 (2): 124-127.

[6]赵雅琴.魏玉娟.染料化学基础[M].北京:中国纺织出版社,2006:6.

[7]章杰.现代活性染料技术进展[J].印染, 2004, 30 (2): 37-42.ZHANG Jie.Technical developments in modern reactive dyestuffs [J].Dye Finish, 2004, 30 (2): 37-42.

[8]周宇.I-214杨木单板染色及其光变色的规律研究[D].北京:中国林业科学研究院,2003.ZHOU Yu.Study on the mechanism for veneer of poplar I-214 dyeing and color changing [D].Beijing: The Chinese Academy of Forestry,2003.

[9]王正国,王朝晖,段新芳,等.藤材染色中活性染料上染率的研究[J].南京林业大学学报:自然科学版,2009,33 (3): 79-82.WANG Zhengguo, WANG Zhaohui, DUAN Xinfang, et al.Study on dye uptake of two rattan species by reactive dyestuff[J].J Nanjing For Univ Nat Sci Ed, 2009, 33 (3): 79-82.

[10]张洋,安霞,周兆兵,等.速生杨木染色效果的色差分析[J].林业科技开发,2007,21(1):25-27.ZHANG Yang, AN Xia, ZHOU Zhaobing, et al.The chromatist analysis of the dyeing effectiveness for poplar veneer [J].China For Sci Technol, 2007, 21 (1): 25-27.

[11]李春生,王金林,王志同,等.杨木单板染色染料上染率研究[J].中国人造板,2006,13(11):9-13.LI Chunsheng, WANG Jinlin, WANG Zhitong, et al.Research on dye uptake of poplar veneer dyeing [J].China Wood-Based Panel, 2006, 13 (11): 9-13.

[12]于志明.木材染色技术及染液渗透机理的研究[D].北京:北京林业大学,1999.YU Zhiming.Study on Dyeing Techonologies and Permeable Mechanism of Wood Dyeing [D].Beijing: Beijng Forestry University,1999.

[13]邓洪,廖齐,胡云楚.活性染料在木材染色中上染率的研究[J].染料与染色,2004,41(6):358-359.DENG Hong, LIAO Qi, HU Yunchu.Study on dye uptake of reactive dyes for dyeing wood [J].Dyest Color, 2004,41 (6): 358-359.

[14]彭万喜,李凯夫,范智才,等.木材染色工艺研究的现状与发展[J].木材工业,2005,19(6):1-3.PENG Wangxi, LI Kaifu, FAN Zhicai, et al.Research status and developing trends in wood dyeing technology[J].China Wood Ind, 2005, 19 (6): 1-3.

[15]陈玉和,陆仁书,李宗然.泡桐单板染色因素对上染率的影响[J].木材工业,2000,14(1):8-11.CHEN Yuhe, LU Renshu, LI Zongran.Study on dye uptake in Paulownia veneer dyeing [J].China Wood Ind, 2000,14 (1): 8-11.

[16]顾丽莉,蒋丽红,赵榆林,等.酸性染料对木材进行染色实验研究[J].染料工业,2001,38(1):40-41.GU Lili, JIANG Lihong, ZHAO Yulin, et al.A study on dyeing wood with acid dyes [J].Dyest Ind, 2001, 38 (1):40-41.

[17]江泽慧,吕文华,费本华,等.3种华南商用藤材的解剖特性[J].林业科学,2007,43(1):121-126.JIANG Zehui, LÜ Wenhua, FEI Benhua, et al.Anatomical characteristics of three commercial rattan canes in south China [J].Sci Silv Sin, 2007, 43 (1): 121-126.

[18]李旸,腰希申,许煌灿,等.棕榈藤的电镜观察[J].林业科学,2002,38(3):173-175.LIYang, YAOXishen, XUHuangcan, etal.Theobservation with E.M.of rattan [J].Sci Silv Sin, 2002, 38 (1): 173-175.

[19]吕文华,江泽慧,费本华,等.棕榈藤材的制备和加工[J].木材加工机械,2007,18(2):41-44.LÜ Wenhua, JIANG Zehui, FEI Benhua, et al.Preparation and processing of palm cane products[J].Wood Proc Mach,2007, 18 (2): 41-44.

[20]彭万喜,李凯夫,何嘉凤,等.尾巨桉仿黑胡桃的染色工艺研究[J].木材加工机械,2005,16(2):15-18.PENG Wanxi, LI Kaifu, HE Jiafeng, et al.Study on dyeing technique timor mountain gum × flooded gum veneer for black walnut[J].Wood Proc Mach, 2005, 16 (2): 15-18.

[21]邓邵平,胡淑宜,黄碧中,等.5种普通木地板染色处理及染透深度的研究[J].福建林学院学报,1999,19(1):77-80.DENG Shaoping, HU Shuyi, HUANG Bizhong, et al.A study on dyeing treatment with five floor panel boards and dyeing depth of wood species tested [J].J Fujian Coll For, 1999, 19 (1): 77-80.