ZGM133G中速磨煤机调整试验研究

2011-05-29潘国清应明良蔡洁聪陈文翰

潘国清,应明良,蔡洁聪,陈文翰

(浙江省电力试验研究院,杭州 310014)

1 设备概况

某发电厂1 000 MW机组采用冷一次风正压直吹式制粉系统,配置了6台ZGM133G型中速磨煤机,磨煤机分离器在原有静叶基础上安装了动态旋转分离器。磨煤机采用液压加载装置,根据磨煤机出力大小对磨辊的加载力在线自动调节。

ZGM133G磨煤机是一种中速辊盘式磨煤机,碾磨部分是由转动的磨环和3个沿磨环滚动的固定且可自转的磨辊组成。原煤从磨煤机中央的落煤管落到磨环上,旋转磨环借助离心力将原煤运动至碾磨滚道上,通过磨辊进行碾磨。3个磨辊沿圆周方向均布于磨盘滚道上,由液压加载系统产生的碾磨力均匀作用至3个磨辊上。原煤的干燥与碾磨同时进行,一次风通过喷嘴环均匀进入磨环周围,将经过碾磨从磨环上切向甩出的煤粉混合物烘干并输送至磨煤机上部的动、静叶分离器,在分离器中进行分离,粗粉被分离出来返回磨环重磨,合格的细粉被热一次风带出分离器。

旋转分离器为动静组合式。从研磨区送来的气粉混合物进入分离器,首先通过静止百叶窗,产生一定的切向速度,大的颗粒由于质量较大,直接通过回粉锥返回研磨区,其余煤粉气流在曳引力带动下,进入转子部分。通过调节转子的转速,使合格煤粉颗粒的离心力和气流的曳引力平衡,而不合格的颗粒在离心力的作用下返回研磨区重磨,旋转分离器电机转速设计保证在500~1 500 r/min(动态分离器转速调整范围为12~140 r/min)时,煤粉细度R90为3%~35%可调;驱动部分是由变频器带动电动机传动的,通过齿轮、回转支撑带动中心空心轴,从而带动转子转动。

2 试验内容

用等速取样法分别在磨煤机出口4根煤粉管的2个取样孔抽取煤粉,每个煤粉管断面分为4个等截面圆环,每个煤粉管的取样点为16个,每个点的取样时间为30 s,每根煤粉管1次取样共用时480 s。试验利用气流筛分析煤粉细度R90或R150。试验主要进行3个特性试验:变动态旋转分离器转速特性试验、变磨煤机加载力特性试验及变磨煤机通风量特性试验。

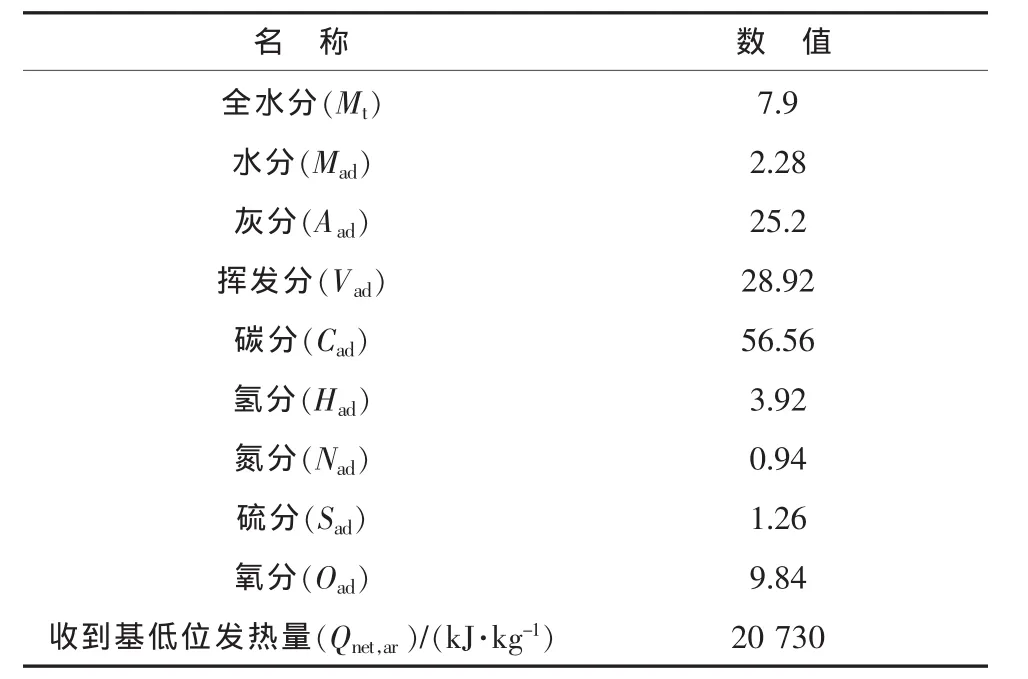

试验煤种为平三煤,该煤种的哈氏可磨性指数(HGI)为58。其工业分析和元素分析见表1。

表1 平三煤煤质分析数据 %

3 试验结果及分析

3.1 变动态旋转分离器转速特性试验

来自磨碗水平面上的风粉混合物两相流,可以大致简化分解为垂直上升和周向旋转的2个不同方向。垂直上升气流进入笼体下部小端的环形断面时,上升流速被加速进入叶片时,转向流速又降低。在旋转叶片工作面撞击下,气流中的粗粒煤粉获得新的能量,并沿着向下和向外的2个方向运动而被分离出来并向下沉降到磨辊附近。较细的煤粉,因惯性小易转向而进入叶片的内部。周向旋转气流中的粗粒煤粉,在离心力作用下趋向机壳的内壁面方向。旋转分离器的周向旋转加快了气流旋转速度,从而强化了该离心分离过程。气流中粗粒度的煤粉因其承风面积相对质量较小,推力不足,且因惯性较大,加速过程比较困难,更不易转向而进入叶片内。数量较少的粗粉进入叶片中部后也将被叶片表面撞击后弹向朝外和朝下方向再次被分离。旋转分离器转速越高,则进入叶片内的煤粉细度越细。

动态旋转分离器的分离效果取决于转子的转速。转速越快,分离出来的煤粉颗粒越细,反之则越粗。在静叶导向板和动叶之间形成离心力场,煤粉-空气混流在这里分离,大颗粒向外飞出,然后由于重力作用沉降下来。

以磨煤机F为例进行试验,煤量约为70 t/h,加载力约为14.31 MPa,一次风量为142 t/h时,调节旋转分离器的转速(从50 r/min提高到60 r/min),煤粉随转速提高而变细(如图1),煤粉细度R90从22.5%下降到12.5%,且煤粉的均匀性指数n也从1.13提高到1.4,说明旋转分离器转速提高后,煤粉颗粒分布均匀,有利于煤粉燃烬。

3.2 变磨煤机加载力特性试验

增加磨煤机加载装置的液压定值,可提高磨煤机的碾磨能力,增加磨煤机的最大出力,煤粉变细,石子煤排量降低。但磨煤电耗因磨辊负载增大而增大,并且磨煤机的磨损加重。当碾磨压力增加到一定程度后,制粉系统经济性开始降低。从燃烧经济性来看,增加碾磨压力是有利的。通常是煤粉越细,压降越大,提高加载力可以降低磨煤机的进出口差压。

与磨辊定加载相比,投用液压自动加载装置效果更好,主要表现在:磨煤机大出力运行时可提高煤粉细度;磨煤机小出力运行时有助于降耗节能;可提高煤粉均匀性;有助于降低小出力下磨煤机的振动。

将磨煤机加载力减小后发现煤粉略微变粗。如F磨煤量为70 t/h、一次风量为142 t/h左右,分离器转速为55.6 r/min时,将磨煤机加载力从14.31 MPa减小到11.54 MPa后,煤粉细度R90由原来的15.97%增加到17.24%,如图2。

图2 煤粉细度和磨煤机加载力的关系

3.3 变磨煤机通风量特性试验

磨煤机通风量对煤粉细度、磨煤机电耗、石子煤量和最大磨煤出力都有影响。在一定的给煤量下增大风量(即增加风煤比),将使煤粉变粗,磨内循环煤量减小,煤层变薄,磨煤机电耗下降。由于风环风速增大,石子煤量减小,风机电耗增加,煤层的减薄和磨煤机电流的降低使磨煤机最大出力的潜力加大。风量的高限取决于锅炉燃烧情况和风机电耗,如果一次风速过大,煤粉浓度太低或煤粉过粗,则不利于燃烧,或者风机电流超限,则风量不可继续增加,因此一次风速不宜超过27 m/s。

风量的低限主要取决于煤粉输送和风环风速的最低要求。如果煤粉管内的一次风速低,不足以维持煤粉的悬浮,煤粉会在管内沉积造成管道堵塞,甚至可能引起自燃,最低允许值一般为18 m/s。

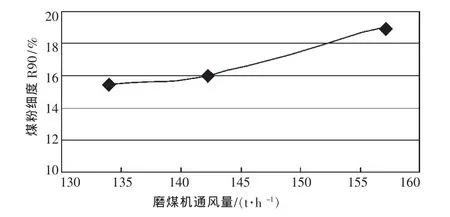

本次试验将磨煤机一次风量降低后,煤粉细度有较大的变化。如F磨煤量为70 t/h左右,加载力为14.31 MPa左右,分离器转速为55.6 r/min时,一次风量由157 t/h降至134 t/h,煤粉细度R90由19.02%降为15.46%,如图3所示。

图3 煤粉细度和磨煤机通风量的关系

3.4 磨环改造前后磨煤电耗变化情况

在磨煤机的磨煤电耗试验中发现磨煤电耗远远大于设计保证值,且石子煤量明显偏少。为此,将磨环深度从160 mm减少到130 mm,减少磨环上的盛煤量,且有利于石子煤的排出。

试验过程中,磨煤机的运行工况稳定,磨煤机煤粉细度200目通过率在75%左右(即R75在25%左右),燃烧状况良好,磨煤机的电流、进出口风温等均正常;并且在该工况下磨煤机排放的石子煤量非常少,可以忽略不计。磨煤机磨环改造前,5台磨在额定出力为75 t/h左右时的磨煤单耗都在9.2~11.3 kWh/t之间,大于磨煤单耗保证值7.98 kWh/t。经过磨煤机磨环改造后,石子煤排放比改造前有所增加,排出的石子煤样从改造前的粉状变为小颗粒状,说明磨环的改造有利于石子煤的排放。如表2所示,以B,C,F磨为例,经过磨煤机磨环深度的改造,磨煤机的磨煤电耗得到大幅降低。3台磨在出力为75 t/h左右时的磨煤单耗都在7.38~7.97 kWh/t之间,均小于保证值。

表2 磨煤机磨环改造前后额定出力下的磨煤试验各参数比较

4 结论及建议

(1)磨煤机动态旋转分离器转速对煤粉细度有很大的影响,在一定的范围内,动态分离器转速越高煤粉越细。

(2)提高磨煤机加载力,可提高磨煤机的研磨能力,并使煤粉变细,但过大的磨煤机加载力会加剧磨辊的磨损。

(3)磨煤机通风量对煤粉细度有影响。在运行中要按照要求的风煤比曲线运行,防止磨煤机通风量偏大运行,以利于锅炉经济、环保运行。

(4)经过磨煤机磨环深度的改造,磨煤机的磨煤电耗得到大幅的降低。

[1]董双梅,王晓建,刘建民.ZGM113型中速磨煤机运行性能分析及改造[J].热力发电,2008,37(12)∶48-50.

[2]陈华桂,黄磊,岳峻峰,等.正压直吹式制粉系统优化调整试验分析[J].江苏电机工程,2004,23(6)∶51-53.