集多种加工于一体的复合机床

2011-05-26OLIVERHAGENLOCHER

(德) OLIVER HAGENLOCHER

集多种加工于一体的复合机床

One for all in XXL format

(德) OLIVER HAGENLOCHER

把不同加工工艺集成到一台机床上将是小批量生产的首选,这样不但能最大限度地减少装夹次数,而且还能提高加工精度和缩小误差范围。

一个装夹在主轴上的重达3t的大型工件需要进行全部加工:VLC1200机床的让人惊叹。这种机床可完成如行星轮架或磨削陶瓷刹车盘之类工件的全部加工任务。Emag以VLC机床为平台 (见图1),可加装直径为500mm、630mm和1200mm的卡盘,构成2至5轴加工机床。

图1 VLC 630自动化机床,可完成壳体件的全部加工:内圆和外圆车削

一、工艺特点

多种个性化解决方案的整体布局说明,Emag的工程技术人员就是要为用户提供量体裁衣式的解决方案。模块化结构的工作空间可以配装用于重切加工的VDI-160转塔车床及可装动力刀具的第二刀塔,用于钻削加工 (图2)。此外还可以集成铣削主轴用于面铣加工 (图3)或可用于多功能加工的盘式刀塔,或带Y/B轴的电主轴。所集成的A轴可以用于正齿轮的加工,B轴则支持角向进给的磨削加工。反之,若加工集中于车削,则机床可装二个刀塔,能实现4轴加工。

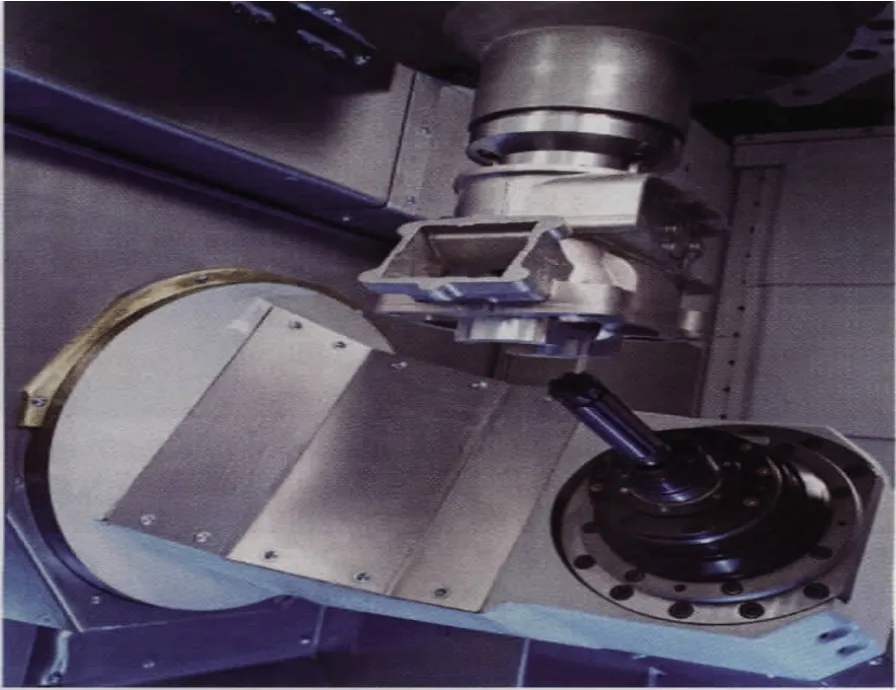

图3 集成铣削主轴用于加工正齿轮

现多功能龙门式加工中心上才能达到的大金属切除率的完全加工。这种结构设计是实现短的、对称和封闭动力流的关键,可以提供高水平的动、静态刚度。动、静态刚度高是获得极高表面加工质量和提高刀具寿命的基本保证。要获得高的表面质量,必须保证稳定的温度。在VCL系列机床上,不仅工作主轴,甚至主轴轴承都配有磁套向筒装置,刀塔、电气柜和机床底座全部采用双路冷却装置保持恒温。Emag刀塔状态不受任何影响,以保证加工过程的可靠性。

所配置的电机和动力刀具全部集成在机床底座上。Emag刀塔采用内装式Hirth联轴器传动,动力刀具由锥齿轮副直接驱动,以保证每一刀位均可安装动力刀具。

传动系统中,也就是工作主轴,其工作的可靠性直接影响到机床的效能。免维护直接驱动系统可以保证达到很高的表面质量和定位精度,也就是说取消了机械传动部件。与齿轮传动主轴的机床 (需要采用机械补偿元件吸收齿轮产生的振动)相比,这种传动方式带来的好处是显而易见的。大输出力矩保证了强有力的金属切削。例如,VLC800就配备了76kW电动机,输出扭矩达到4400N·m,当然,也可配装其他电动机。

二、集中多项潜能,降低加工成本

图4利用附加主轴可完成复杂壳体件的五轴加工

在VLC系列机床上应用 “个性化”可为多种不同生产要求提供解决方案,甚至可以超出纯机加工范畴,例如高频淬火或轴承套压入,然后进行相应加工等。一个实际生产中的实例,可以充分说明VLC系列机床的亮点的潜力:工件批量:20件,按以前的加工方案,机加工时间与总的生产周期比率为1.5比170,需要在多台 “单功能”机床上分别加工二个齿轮、高频淬火、钻孔并进行磨削加工。如今,利用二台VLC“多功能”复合机床进行加工,加工时间与总生产周期之比缩短到1.5比35小时。这一实例充分说明,这种加工方法能节省大量的工件装调时间。以前,要完成全部加工任务,需要在不同机床上进行三到四次装夹、调整,而在VLC机床上,一次装夹便可完成全部加工。此外,使用VLC机床,工件装夹是与加工过程同步进行的:既在一个工件的加工过程中,操作员可以将加工另一种工件所需的刀具装入刀库。机床刀库可安放的最大刀具重量可达60kg。此外,还可以节省机床和工件存放的空间。最终,由于减少了物流成本,而降低了成本。在分立机床上加工时,需要将工件从一台机床传送到另一台机床并重新装夹,以进行下一道工序的加工。而在VLC机床上,只需一台机床一次装夹便可完成全部加工任务。

三、结语

总之,VLC系列机床通过缩短工件生产周期,节省了时间,降低了投资成本,减省节需的劳动力并减少了工件重新装夹工作。由于减少了多次重新装夹所造成的误差和采用序中质量控制,从而提高了加工精度和产品质量。这种机床可以使用户快速而灵活地对市场波动做出反应。

制造商:

Emag Gruppen-Vertriebs-und Service GmbH 73084 Salach

Tel: +49 7162 17-0 Fax: +49 7162 17-199 www.emag.com作者简介:Oliver Hagenlocher是Emag公司 (Emag Gruppen-Vertriebs-und Service GmbH in Salach)的销售主管。

ohagenlocher@emag.com