复合刀具系统提高了生产效率和加工精度

2011-05-26atthiasinter

(德)M atthias W inter

复合刀具系统提高了生产效率和加工精度

Combination system s enhance productivity and component precision

(德)M atthias W inter

机械工程师的艺术品:将相关的生产工步组合在一起,可以缩短总体加工时间和降低生产成本。经过实验,使用组合刀具可实现这一目标。

刀具专家是负责完善加工工艺的,他们别具慧眼,可以识别,并找出特定工件的各种加工方法。不同直径、倒角,甚至平面加工,常常可以利用一把刀具一次完成全部加工任务。使用这类组合刀具时,多种加工工步会产生大量的切屑。要实现既定目标和顺利排屑需要在切屑成形与引导方面具有丰富经验的专家。一把刀具上集成了多种切削刃,还意味着在加工过程中存在宽范围的切削力,面这种切削力常常会造成刀具系统的变形。Mapal采支承刀具的导向块,以防止产生变形,已经证明,其成功地消除了这种变形作用力。若正确使用,就可以实现可靠加工,组合刀具减少了换刀时间,因而缩短了非切削时间。

粗、精加工的组合

图2 高精度两面加工用的成对组合刀具

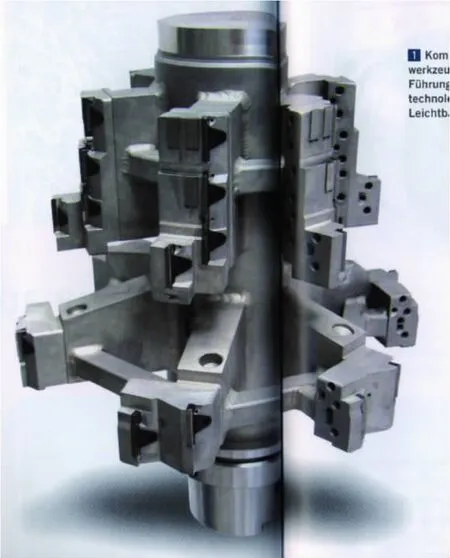

图1 带有导向块技术的轻量化组合刀具

只用一把刀,就可以实现粗、精加工的组合。这可以在精加工阶段获得最小的和稳定的加工公差。粗、精加工的组合可以创造最佳的表面质量、同心度和圆柱度。这种方法还有助于延长刀具寿命。一般情况下,粗加工和精加工会使用不同的切削系统,具有精密接口的可换刀头为这种刀具的组合提供了可能。Mapal的FHS刀夹系统带有一个高精度锥体和接合面,其交换精度小于3微米并具有很高的径向刚度。这种系统能将不同类型的刀具组合在一起,例如可转位刀片和焊接刀片等的互换,同盟时可保持极高的同心度。

与刀具的组类型无关,时间和金钱的节省总是做出有效决策的重要因素。由于可以减少换刀次数和刀具的传送运动,就可以缩短加工时间。只此就可使加工过程中的非生产时间平均减少70%。不同工步的同时进行,如倒角和平面加工,还可以进一步缩短加工时间。这种循环时间的缩短就可以提高机床生产率并降低单件加工成本。

组合刀具提高生产效率另一方面还有质量控制等。总之,组刀具的应用可以保证良好的同轴度。例如,将端面加工刀具集成到组合刀具上,可以使端面加工具有很高的可重复性。在许多情况下,这可以减少相应的质量控制支出。

图3 在涡轮增压器壳体加工中,切向组合刀具一次完成6项加工

从上世纪70年代开始,加工中心采用了柔性加工战略,这类组合刀具就成为成功实现这种生产方式的一种有效手段。从一开始,Mapal就开始了这种创新理念的开发工作。以下实例可充分证明,在与用户的日常交流中已经实现的,这项技术几乎具有无限的可能性。

配有导向块技术的组合刀具

应用Mapal原理构成的刀具具有刀刃可调的特点,在内孔精加工中采用有导向块的刀具,在孔径误差、同心度、圆柱度及表面质量方面均有极好表现。在加工齿轮箱阶梯孔时,所得到的孔的同轴度与采用单用刀具加工出的同轴度精度相同。在应用于精密阶梯形外径加工时也具有相同效果。这就是说,能最大限度地减少相应的测量工作,特别是在机床上的测量工作。因为规定的检测基准尺寸已完全能满足要求。在某些条件下,可以完全不必进行这类检测。

现代汽车齿轮箱上有大量的阶梯孔需要进行高精度加工。刀具设计人员开发的阶梯刀具很快达到了机床规定的最大刀具重量极限。为解决这一问题,Mapal开发的解决方案,在不影响刀具稳定性和精度的条件下,大幅度减轻了刀具重量。这种刀体采用管件外面的焊接结构,管件配有腹板和加强肋 (图1)。在多级高性能齿轮箱加工中,这种刀具可加工多个直径达300 mm的孔,刀悬伸长度达600 mm。

这种由焊接刀体构成的带导向块刀具表现出极高的稳定性和刚度,同时重量较轻。与常规结构的镗杆相比,重量可减轻约50%。由于导向块的支承作用,可以提高刀具的切削用量,而没有产生振动的风险。以这种方式实施组合加工和提高切削用量,可以缩短复杂齿轮箱体件加工的时间。与使用普通镗刀的加工相比,复杂箱体件的加工时间缩短了80%以上。

用于精密加工的成对组合刀具

第二个应用实例可以进一步证明Mapal方案的优点。由于齿轮箱的结构,必须从两侧对轴承孔进行加工。为了保证能达到严格的质量要求,开发了一种专用刀具。这种组合刀具具有如下特点:二级刀具分别从齿轮箱的两侧进入要加工的孔,利用一个中心导向销将二刀具结合在一起 (图2)。该销装在经过精磨的导向块上并啮入刀具第二部分的一个滑动轴承中。其作用就是使这两部分刀具以要加工的孔的中心线为轴,完全结合成一个整体,使其与孔的中心线同轴定位。由于刀具采用了双侧支承,从而消除了由于从两侧进行加工时因夹具定位及其它原因造成的定位不精确问题,而可能导致的加工误差和位置误差。

图4 钛合金刀体PCD刀具能替代5把普通刀具

近年来,汽车发动机出现了小型化的趋势,使用尺寸较小的发动机,利用涡轮增压,产生大的输出扭矩。由于发动机部件要承受很大的应力,所以采用了高强度材料。这种材料的发动机必须采用适用的高效组合刀具才能实现高效的大量生产。涡轮增压器的涡轮壳体通常是采用耐热合金钢制造。材料的特性和复杂的轮廓形状及槽形,为这种工件的加工提出了挑战。这方面,Mapal利用切线技术,尽可能多地将不同工步组合在一起,应用ISO标准刀具,已经取得了相当水平的成功 (图3)。例如在主孔的粗加工和半精加工中,仅用一把刀具就完成了6顶特定加工和一项控制切削任务。切向切削刃的正向安装定位,保证了软切削,以一定角度安装的切削刃保证了粗加工的稳定性。用选择性的切削分布,可防止加工中形成环状断面,面这种缺陷在可能会对所安装的涡轮增压器造成损坏。

由于采PCD阶梯钻头,加工时间减少了70%

为了加工材料为AlSi9Cu3的汽车齿轮箱传动孔,采用了一种PCB固定刀片组合刀具,以替代之前采用四把刀具分别进行粗、精加工 (图4)。加工中心上允许使用的最大刀具重量为8kg,这就断绝了任何使用钢结构刀具的可能性。解决办法是利用钛合金做刀体,使刀具重量减轻到6kg以内。这种刀体比相应结构的钢制刀体轻了约10kg。这种组合刀具有8个切削刃,分布于不同直径上,同度误差不超过2到3μm。加工中很表面粗糙度达到了0.4μm,超过阶梯孔镗刀要求的Ra 0.8μm。加工速度为1700r/min,进给率为900mm/min,加工循环时间比之前缩短了70%,同满足了几何精度要求。此外,还可利用伴于侧面的HFS联接装置,以更换刀头的方式,嵌入其它刀具,用于加工分布于工件不同部位的定位销孔。总之,这种组合刀具可以替代以前需要用5把刀具才能完成的加工任务。这种加工方案提高了生产能力。

总结

组合刀具的应用领域非常宽广。正如上述加工实例所证明的,这类刀具是为特定用途要求一次设计的产品,是一种中、大批量生产的理想解决方案。就是在小批量生产中,组合刀具也是有一定优势的。对于这种定制设计的工装成本会比标准刀具高得多的看法,在其极高生产效率面前简直不值一驳。Mapal的工具专家的专长就是高效金切工艺设计,他们可正确并成功使用各种组合刀具。

制造商

Mapal Dr.Kress KG

73431 Aalen

Tel.+49 7361 5850

Fax+49 7361 585150

>www.mapal.com

作者:

Dipl.-Ing. (FH)Matthias Winter is the Head of Technical Marketing at Mapal Dr.Kress in Aalen

>matthias.winter@de.mapal.com