强力成形磨削概述及我国强力成形削的发展与应用 (一)

2011-05-26杭州机床集团公司骆广进

杭州机床集团公司 姚 峻 骆广进

强力成形磨削概述及我国强力成形削的发展与应用 (一)

杭州机床集团公司 姚 峻 骆广进

强力成形磨削也称为缓进给成形磨削,是一种先进的磨削工艺。这种先进工艺是上世纪60年代由德国ELB磨床公司发明,在随后半个多世纪的应用中,风靡全球,长盛不衰,并且技术不断进步。有关技术资料表明,德国的ELB磨床公司率先开发了缓进给成形磨削先进工艺并在较短时间内推出技术上比较成熟的机床,从而使这项先进加工工艺得以在工业界推广。此后,德国的BLOHM公司、JUNG公司、aba公司、瑞士的MAEGERLE公司都相继开发出采用缓进给的轮廓成形技术,还进一步推广到美国、法国、意大利、日本等工业发达国家,大大拓宽了平面磨床的加工领域,成功地使平面磨削的加工范畴跳出 “平面”,而成为表面磨削,也就是英文 “surface”的概念,可以磨削形状轮廓各异的工件。从平面到表面,这实在是一个具有重要意义的工艺革命,是一大技术创新。随着数控技术的进步,缓进给强力成形磨削技术也得到进一步的发展,并不断扩大和拓展应用领域,把这种先进工艺推广到包括航天、航空、汽车、精密机械加工等工业部门,成为加工诸多新型的难加工材料的重要手段。对缓进给强力成形磨削而言,某一个工件的成功磨削就能拓展一个领域,就能为这个领域的用户承担交钥匙工程,在提供先进装备的同时还提供了先进的加工工艺,为用户创造可观的经济效益。国外先进工业国家在强力磨削推广应用方面已做了大量工作,为我们的发展提供了许多可以借鉴的经验与实践。

1 强力成形磨削概述

1.1 强力成形磨削的概念

强力磨削是以增大进给量或磨削深度为手段的一种高效磨削方法,可以分为大进给和缓进给两种。强力成形磨削指的就是缓进给深切成形磨削,属于强力磨削的一种。缓进给成形磨削工艺是以很低的工作台速度 (10mm/min~500mm/min)、很大的切削深度 (磨削深度可达十几毫米,甚至几十个毫米),用一次或数次进给完成工件磨削的先进工艺。采用这种工艺可直接由铸锻件毛坯不需经过其它加工,一次磨出工件所要求的表面几何形状和尺寸要求。因此,强力成形磨削可以替代部分铣削、车削、刨削,尤其适合于加工各种成形表面和沟槽以及难加工的耐热合金材料,还可以磨削工程陶瓷等非金属硬脆材料。因此,在现代工业中它的应用范围十分广泛。

1.2 强力成形磨削的优点

(1)生产效率高

与普通往复式磨削相比,由于强力成形磨削的进给量大,每次或每转的切削深度比普通磨削大100~1000倍,砂轮与工件接触弧比常规往复式磨削长10~20倍,因此在单位时间内同时参加磨削的磨粒切削刃的数目相应增加,从而提高了金属切除率。一般说来,强力成形磨削的加工效率是普通磨削的3~5倍以上。

(2)砂轮磨损小,耐用度提高,保证良好的工件成形精度

在进行常规往复式磨削时,由于工作台每次行程砂轮就要与工件边缘撞击一次,因此砂轮很快会磨损。而在进行强力成形磨削时,由于工作台行程仅一次或数次,砂轮与工件边缘撞击次数少,因此砂轮磨损要小得多。而且,因工作台速度低,砂轮慢慢切入工件,大大改善了磨削条件,最终提高了工件的成形精度。由于砂轮轮廓形状保持性长,使加工零件的精度比较稳定,表面粗糙度一般可达Ra0.32μm。加工后零件的表面残余应力比普通磨削小30%~50%。

(3)节省加工费用

采用强力成形磨削,可以直接由铸锻件毛坯一次磨削成形,减少了前道工序,从而缩短了加工时间,节省了加工费用。

(4)可以加工难加工材料

强力成形磨削方式应用广泛,适用于磨削各种复杂型面、沟槽,特别是难切削加工的耐热合金零件,比如形状复杂的涡轮叶片根部型面。

1.3 强力深切缓进给磨削对机床的要求

(1)由于切入量大,要求机床磨头电机功率比往复式磨床大,一般至少在10kW以上,许多成形磨床的磨头电机功率高达数百kW。

(2)砂轮回转速度,要能够根据工件材质和砂轮大小对砂轮主轴实现无级变速。通常,变速范围为 500r/min~5000r/min。

(3)工作台的速度通常应在20mm/min~500mm/min范围内稳定,且无爬行,应设有快速返程装置。

机床的工作台纵向驱动,可用液压驱动,也可采用机电一体化原理,传动方式有多种,有滚珠丝杠和伺服电机、蜗轮蜗杆传动、同步齿型带传动,近年来还出现直线电机传动等形式。但是,用得最普遍的是采用滚珠丝杠和伺服电机驱动。

(4)强力成形磨床的机床总体刚性要好,能承受比普通往复式磨床大得多的磨削力。

(5)机床应具有良好的冷却功能,必须采用高压水泵对磨削区进行强迫冷却。为了安全防护起见,这类机床均采用全封闭防护罩壳。

1.4 强力成形磨削的工艺要点

(1)强力成形磨削的砂轮磨料选择

强力成形磨削要选用疏松的大气孔砂轮,因为采用大气孔砂轮,有利于从砂轮表面去除磨屑。

强力成形磨削用的砂轮一般采用陶瓷结合剂砂轮,因为这种砂轮结合强度高,轮廓保持性好,并能形成气孔。与此同时,陶瓷结合剂还具有良好的耐热、耐水和耐腐蚀的性能,适于使用各种冷却液。

强力成形磨削用砂轮磨料粒度的选择取决于被磨削表面的粗糙度要求、工件型面精度、R的大小以及砂轮修整方式。砂轮硬度在强力成形磨削的加工工艺中是一个很重要的技术参数。对于缓进给的强力成形磨削来讲,要求砂轮有很好的自锐性能。如果砂轮硬度较高,自锐性差,很容易使零件表面烧伤。因此,一般强力成形磨削选用的砂轮,要比常规往复磨削砂轮软。

(2)强力成形磨削砂轮轮廓的成形与修整

在进行强力成形磨削时,砂轮轮廓的成形和修整技术十分关键。成形砂轮的常用的修整器有单点金刚笔、钢挤轮、金刚石滚轮等,近年来修整盘的应用日趋广泛。单点金刚石修整笔可用于直线、角度和成形修整,通常放置在磨头的上方。修整速度由变速电机作无级调速。在数控技术广泛应用前,多采用机械式仿形修整,最著名的是英国Diaform仿形修整器。随着CNC技术在机床上的广泛应用,通过三坐标联动按工件轮廓形状修整砂轮就十分方便。

在强力成形磨削中,应用最多的当属金刚石修整滚轮。这种成形修整方法具有使用寿命长、修整速度快、型面精度保持性好以及修整力小、砂轮型面不易被轧碎等优点。根据金刚石滚轮的安装位置分为二种,一种是装在磨头上,称为顶置式修整;另一种是装在工作台上,称为底置式修整。自上世纪80年代以来,国外采用了连续修整砂轮方法,简称为CD修整法。采用这种修整法,砂轮不是在磨削周期之间修整,而是在磨削过程中用金刚石滚轮进行连续不断的修整。金刚石修整滚轮和砂轮始终保持接触,使砂轮始终处于锐利状态,从而提高了工件的轮廓精度和加工效率。

(3)强力成形磨削的冷却

在进行强力成形磨削时,由于产生的磨削热量大,因此消除大量磨削热是提高磨削质量和效率的必要手段。实践证明,磨削热中绝大部分热量都要由冷却液带出,因而必须增大冷却水的流量和压力以提高冷却效果。

(4) 磨削方式

强力成形磨削有二种磨削方式,即顺磨和逆磨。工件运动方向和砂轮旋转方向不一致的称为逆磨。在一般情况下,多选用顺磨。

2 国内强力成形磨削技术的发展

2.1 国内缓进给成形磨床的发展较迟缓

尽管早在上个世纪的70年代就试制出缓进给成形磨床,如北京第四机床厂、天津市磨床厂、航空部的新艺机械厂等厂家曾相继开发出一批不同档次的缓进给成形磨床。天津市磨床厂制造的MKL7132、MKL7175等型号的数控缓进给成形磨床等产品,可用于瓦楞辊、机车连杆齿型等的加工;新艺机械厂生产的数控缓进给成形磨主要用于量刃具行业磨削游标卡尺等工件的磨削加工。杭州机床厂在上世纪80年代开发成功一批专用的强力成形磨床。汉江机床厂也能生产少量的专用成形磨床,用于转子槽等工件的磨削。但这些产品从总体上看,技术水平、工艺应用、自动化程度尤其是砂轮成形修整技术、机床控制水平等关键技术,与国外水平存在较大差距,致使这类机床在较长的时期内基本依赖进口。

2.2 机床制造厂与用户之间的 “踢球”矛盾

长期来,由于国内没有技术过硬的强力成形磨床产品的批量生产,强力成形磨床就难以在国内得到较广泛的推广应用。制造厂从自身产销角度出发,不愿先投入开发成本,一味要求用户先定货,才能投入研发力量;而用户厂则从自己经济效益考虑,要求看到机床实物才肯下单,以避免采用新工艺的风险。在采用国产机床不确定因素较多的情况下,宁愿花费较多的资金进口。在这样的情况下,生产与使用双方处于胶着状态,强力成形磨床的发展速度自然很慢。

强力成形磨床是工艺性极强的机床,制造厂要投入大量的人力物力,每一只关键零件的加工就代表了某一个行业的技术突破。在国家没有出台支持鼓励机床行业发展政策的时候,机床制造厂攻关的积极性不高。

2.3 近年来以杭机为代表的国产强力成形磨走上发展快车道

近年来,国家逐步重视装备制造业的发展,出台了一系列扶植机床工业发展的政策和措施。国内以杭机为代表的强力成形磨生产厂抓住这个难得的历史机遇,积极调整磨床产品结构,提升产品的技术含量,跳出平面磨床狭窄的 “平面”空间,走向更广阔的 “表面”轮廓成形加工的新天地。

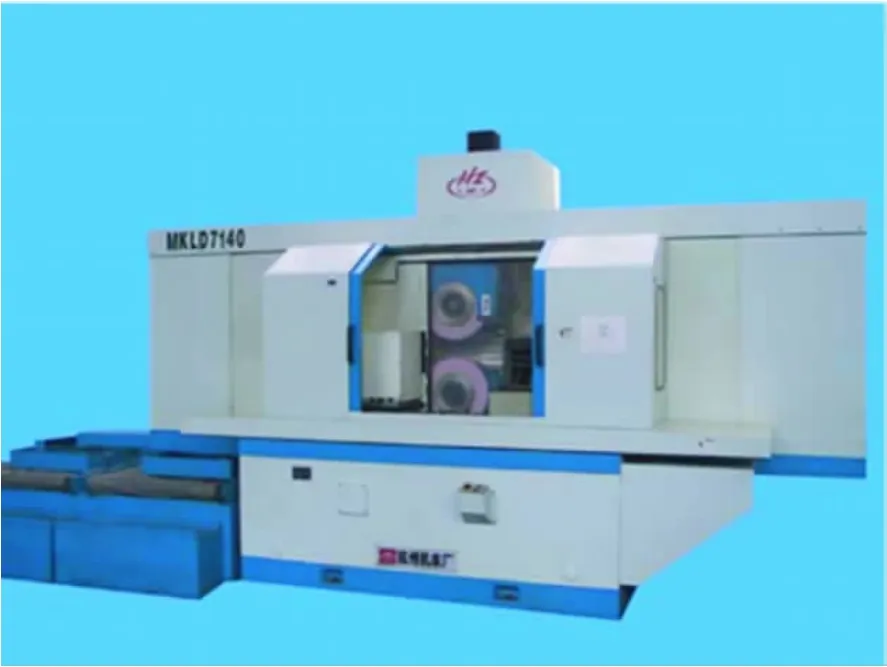

2001年以后,杭州机床集团公司化大力开发出一批高档的数控强力成形磨床,如MKLD7140双磨头强力成形磨、能加工航空发动机叶片的七轴五联动数控的MKL7150×16/2型强力成形磨、MKH450成形磨削加工中心以及通用性较好的MKL7132、MKL7120×6等型号的强力成形,用于磨削汽车转向齿、转子槽、工量具、瓦楞辊、钢铁行业的剪刃、轻工行业的剃须刀等,占领了国内数控强力成形磨床制造领域的制高点,其中的许多机床都是国内首台机床,打破了工业发达国家对我们的限制和垄断。这些机床的生产除了创造了可观的经济效益以外,其社会效益非常好,正是由于我们能自行制造高档次的强力成形磨床,才大大抑制了进口同类机床的高价,为国内用户节省了大笔的设备购置费用,而且其中一些品种国外对我们是限制进口的。这些机床与国外同类产品相比,技术水平接近,可以替代进口,而产品售价仅是同类进口机床的1/3~1/5,在机床性价比上有较大的优势。近年来,西安航空发动机公司、沈阳黎明航发集团、株洲南方航空动力公司、上海宝钢等一批高端用户,在国内外招投标项目中纷纷选用杭机的产品,用于加工航空发动机精密零件、难切削零件的成形加工,打破了国外厂商的技术垄断。

图1 MKLD7140双磨头强力成形磨

图2 国内首台MKH450成形磨削加工中心

图3 七轴五联动数控的MKL7150×16/2型强力成形磨

(未完待续)