第十二届中国国际机床展览会(CIMT2011北京)参展展品预览

2011-05-26

第十二届中国国际机床展览会(CIMT2011北京)参展展品预览

China International M achine Tool Show(CIMT 2011 Beijing)Exhibits Preview

CIMT展会开创于1989(CIMT1989·上海),至今已举办了十一届,经过二十多年的发展,现已成为仅次于EMO(欧洲)和CMTS(美国)的世界著名的四大机床名展之一。CIMT在国际上的排名已超过日本的JMTOF。CIMT伴随中国机床工业高速发展而发展,从CIMT可以见证中国机床技术的进步。如今的中国已经超越美国,成为世界第一机床生产大国和世界机床消费量最多的国家。面对国际金融风暴的影响,世界主要机床生产国的机床产量大幅下跌,中国机床工业则逆流而上,预计2010年中国机床产量和产值仍将保持二位数的增长。当然,CIMT的成功离不开国内外机床及相关产品制造商大力支持,中国机床工业的顺利发展,源于每一位中国机床从业者的付出和不懈努力。

CIMT2011将在CIMT2009使用中国国际展览中心 (新馆)举办,总展出面积将达12万m2。届时,将有来自全世界28个国家和地区的上千家展商展出高水平的产品。

鉴于这是金融危机后世界机床工具行业的首次全新亮相,世界知名机床工具厂商悉数参展,主办方将优先选择具有行业领先水平、技术上有重大突破、在主要用户中市场地位较高、有利于产业结构调整、近几年在产业发展上有显著业绩的名优企业和名优产品参展,充分体现 “以科技创新迎接后危机时代”的展会主题,力争打造一届有特点、有品位、高水平的专业展览会。为此,我们特选刊了部分将要在CIMT2011上展出的部分产品,作一简单介绍。

大连机床集团有限责任公司

DKX057发动机缸体柔性生产线

DKX057发动机缸体柔性生产线是2010年大连机床集团有限责任公司针对某公司发动机的生产需求研发的最新产品。

该生产线完成该发动机缸体从毛胚到成品包括粗、精加工在内的全部加工内容,整线机械加工全部由大连机床集团生产的高速、精密卧式加工中心完成,零件的传输采用滚道和桁架机械手并用的方式,实现了生产线的高柔性化和高自动化。生产线为由高速、精密卧式加工中心及辅机组成的柔性生产线;主要用于加工某种材料为特种合金铸铁 (HT250)的发动机缸体。

年生产量:7.5万件

生产节拍:≤3.56分钟

工序能力指数:CPK≥1.33

工件传输方式:滚道和桁架机械手

缸孔加工精度:φ69.7-0.06-0.09

CIMT2011展出的精加工工段主要由3台卧式加工中心组成,工件传输采用双桁架机械手,无人自动加工,生产节拍≤3.56分钟,工序能力指数CPK≥1.33,主要完成精铣缸体顶面和两端面、精镗缸孔、精镗曲轴孔、精铰定位销孔等精加工工序。

DLH-20高速数控车削中心

DLH-20机床采用45°整体斜床身结构,整机刚性好,具有较好的抗振性和稳定性;机床X轴导轨采用直线导轨,驱动装置采用高速静音化滚珠丝杠副驱动,具有传动噪音低、动态性能好等特点,瞬间可以承受较高的加速度;机床Z轴导轨采用高刚性直线导轨,驱动装置采用直线电机直接驱动,直线电机初级和次级均采用冷却水冷却,减小热变形对机床几何精度的影响;Z轴测量反馈装置采用高精度绝对值光栅尺,实现闭环控制;主轴传动系统采用内置电主轴驱动,主轴内置电机配置循环水冷却装置;主轴前端轴承采用4列超高速陶瓷球轴承,减小高速运转时离心力对轴承寿命的影响;机床具有自动润滑和自动排削装置;全封闭防护,操作安全可靠。

主要技术参数

最大回转直径400mm

通过棒料直径 42mm

最大加工长度 750mm

主轴头型号 A2-6

主轴最高转速 8000r/min

动力刀具最高转速 6000r/min

X轴行程 265mm

Z轴行程 800mm

X轴移动速度 42m/min

Z轴移动速度 60m/min

DXGT-0001发动机缸套柔性生产线

DXGT-0001发动机缸套柔性生产线是2010年大连机床集团有限责任公司针对某公司缸套的生产需求研发的最新产品。

该生产线完成该缸套从毛坯到成品包括粗、精加工在内的全部加工内容,整机机械加工全部由大连机床集团生产的卧式数控车床、单臂镗床、桁磨机床完成,零件的传输采用滚道和桁架机械手并用的方式,实现了生产线的高柔性化和高自动化。生产线整机技术指标达到国际先进水平。

生产线由卧式数控车床、单臂镗床、珩磨机床及辅机组成的柔性生产线,采用桁架机械手传输工件,用于加工硼合金铸铁的缸套。

CIMT2011展出的缸套自动线由3台DL20MST卧式数控车床,1台单臂镗床,1台DL25M卧式数控车床,1台珩磨机床构成。

高速、精密加工中心机床

CIMT2011上,大连机床集团有限责任公司将展出高速、精密立卧式加工中心产品4种:VDBS65高速立式加工中心、VDM55精密立式加工中心、HDBS50(HDBS63)高速卧式加工中心和HDM50(HDM65)精密卧式加工中心。

这4种机床均为2009年度国家数控专项支持研发产品,其中精密立式加工中心VDM55,精密卧式加工中心HDM50(HDM65)是 “系列精密立、卧式加工中心产品研发”课题研制的产品;高速立式加工中心VDBS65,高速卧式加工中心HDBS50(HDBS63)是 “系列高速立、卧式加工中心产品”课题研制的产品。

高速、精密加工中心机床均采用中空内冷却丝杠技术,该技术显著降低丝杠在切削受力及快速移动过程中的热变形。

这些机床均采用四锥面定位拉紧一体化机构实现工作台的可靠定位和拉紧;回转工作台的交换采用双凸轮托盘交换机构 (大连机床集团专利技术)。

换刀机构采用具有自主知识产权的双凸轮同步运动机构,此机构采用两个同步联动凸轮分别控制主轴松刀和机械手拔刀,动作协调,换刀速度快,可靠性高。

HDBS50的Z轴采用直线电机驱动,其快速移动速度可达到100m/min;X/Y轴采用双电机重心驱动,快速移动速度可达75m/min,采用陶瓷球轴承的高速主轴最高转速可达24000r/min;HDBS63机床的X/Y/Z轴均采用双电机重心驱动,快速移动速度可达65m/min,采用陶瓷球轴承的高速主轴最高转速可达18000r/min。

VDM55和VDBS65高速立式加工中心机床采用国产数控系统,且主轴具有温度补偿功能,此技术在国内处于领先水平。机床采用高分辨率的光栅尺、振动抑制、实时监测等技术,保证机床的定位精度达到0.004mm;重复定位精度达到0.002mm,其水平在国内处于领先,已达到国际先进水平。

XK 2140-120数控龙门镗铣床

该机床为动梁工作台移动式龙门镗铣床,主轴采用Siemens 1PH7 224 100kW AC主轴电机驱动,机床可控X、Y、Z、W运动轴,采用Siemens 840D全数字控制系统控制和1FT6伺服电机驱动,可实现任意三轴联动。X、Y、Z、W轴采用光栅尺检测闭环控制。W轴两边各采用一套伺服电机驱动装置,实现双边光栅尺检测同步驱动。

该机床是高精度多功能的超重型数控龙门镗铣床,机床可进行粗、精加工。粗加工可进行高效强力切削,精加工可获得高的工件加工精度。机床在数控系统控制下可完成对工件一次装卡下的五面加工,可进行曲面和复杂型面的加工。该机床是国防军工、航空航天,冶金机械、重型机械制造,船舶重工,汽轮机、核电动力,工程机械、轧钢机制造等行业用于加工的理想技术装备。

工作台进给X轴,镗铣头水平进给Y轴进给驱动为双伺服电机予紧消除间隙的双齿轮齿条传动结构。

镗铣头方滑枕垂直进给Z轴,横梁垂直进给W轴为双伺服电机双出力驱动。滑枕主轴为快换头型式设计,机床可应用户要求配备各种附件铣头扩大机床的使用范围,使机床具有广范的工艺适应性;其附件铣头可实现自动更换;带有C轴功能,可进行在正、负185°范围内每一度至一度的自动分度。镗铣头主轴通内冷却,带有外部冷却。主轴可通空气吹净主轴锥孔。镗铣头主轴有自动定向功能,可实现主轴自动定位、自动让刀。镗铣头溜板有自动前、中、后倾功能,可保证加工件的表面质量,其前、中、后倾动作可在操作面板上进行远距离操作完成。机床配备A、B轴铣头可实现五轴联动加工。

横梁进给双边采用双伺服电机双出力驱动,两边光栅尺检测同步驱动。各进给轴均采用光栅尺检测闭环控制。横梁截面采用高刚性的布筋结构设计,具有高的抗弯抗扭刚度。横梁有卸荷辅助梁,可消除因外载荷引起横梁变形产生的扰度对镗铣头移动直线性的影响。

主要技术参数

工作台尺寸 (长×宽) 12000mm×4000mm

工作台单位长度上承重 18t/m

立柱间距离 4700mm

X/Y/Z/W行程 13000/5600/1500/3500mm

快移速度 10000/10000/7500/2000mm/min

DL-20MST双主轴上下刀塔数控车床

DL-20MST是大连机床集团进行了大量的市场调研,对我国工业的发展现状和发展进程做了详细的分析后,在2010开发的新产品,该产品的主要特点有以下几点:

·两端加工的零件,两次装夹的同轴度得到了保证。

·可以通过正副主轴可对接、同步旋转的特性,对加工复杂难加工的细长轴进行分段式加工。

·可以通过上下刀塔对薄壁的回转体零件进行半精和精加工,使用上下刀塔同时对薄壁的内侧和外侧进行车削,这样就避免了单侧车削时刀具的径向力对薄壁产生挤压变形。

·可以对两端加工时间基本相等的零件进行正副主轴同时加工,既保证了同轴度,又提高了生产效率。

主要技术参数

最大回转直径500mm

最大车削直径 上刀架400mm下刀架300mm

最大车削长度 500mm

主轴转速范围 30-3500r/min

主轴通孔直径 75mm

副主轴转速范围 30-3500r/min

上刀架刀塔工位 12

换刀时间 (相邻/一周) 0.35s/1.4s

下刀架刀塔工位 8

换刀时间 (相邻/一周) 0.35s/1.4s

上刀架X1/Z1轴行程 240mm/600mm

下刀架X2/Z2轴行程 165mm/600mm

副主轴箱行程 520mm

X1、X2轴快移速度: 16m/min

Z1、Z2 : 20m/min

VHT系列五轴联动立式车铣复合加工中心

VHT系列五轴联动立式车铣复合加工中心产品是 “高档数控机床与基础制造装备”科技重大专项中研究和开发课题之一,是航天、航空、军工、能源、汽车、工程机械、模具、高精密仪器等民用工业和军工部门,精密复杂零部件加工迫切需要的关键加工设备。VHT系列立式铣车复合加工中心是一台多轴5联动的车铣复合加工机床,以车铣加工为主体,可实现车、铣、钻、镗等多种工序,适用于复杂零件的高精度五面完整加工。VHT系列产品在工艺、系统之间搭建起了桥梁,将车削和铣削功能集成到一台高性能机床之中。该设备在结构组织形式上的设计和产品的某些技术参数在国内尚属空白,为国际先进水平。

主要技术参数:VHT-800 VHT-1000

工件最大回转直径 800mm 1000mm

工件最大高度 700mm 700mm

最大加工直径 630mm 800mm

工作台直径 800mm 1000mm

工作台最大承重 1200kg 1500kg

X/Y/Z轴行程 1000/1060/740mm 1000/1060/740mm

X/Y/Z轴快移速度 50/50/50m/min 50/50/50m/min

A轴转角 (主轴头回转) ±105° ±105°

A轴旋转锁紧增量 5° 5°

C轴转角 (回转工作台) 360° 360°

最高转速 100r/min 100r/min

最小设定单位 0.001° 0.001°

工作台最高转速 600r/min 500r/min

铣削主轴最高转速 12000r/min 12000r/min

CHD20/1000车铣复合中心机床

CHD-20/1000机床属 “国家重大专项项目”课题,自主研发的车铣复合中心机床,机床采用整体倾斜床身布局,机床配置有双主轴和上刀架,上刀架带Y轴、B轴、带刀库,Z1轴采用直线电机驱动,极大的提高了机床的加工效率。该机床适用于军工、航空、航天等企业形状复杂、加工精度要求较高的零件的加工。

机床床身为高密铸铁整体铸造,截面呈山形,具有良好的刚性、吸振性和热稳定性。在山形床身的两侧安装有Z1轴、Z2轴、W轴三组导轨,三组导轨均为高刚性滚动导轨。床身上还安装有用于W轴位置检测的高精度光栅尺,可实现W轴运动的全闭环控制。

机床第一主轴的驱动电机采用内置式广域型电主轴,电机功率为18.5/22.4kW。主轴轴承采用高速、精密轴承,主轴结构为高刚性设计,主轴最高转速为2800rpm(5000rpm)。

机床第二主轴的驱动电机亦采用内置式广域型电机,电机功率为14.5/18.7kW。主轴轴承采用高速、精密轴承,主轴结构为高刚性设计,主轴最高转速为2800rpm

(8000rpm)。第二主轴可沿W轴移动,快移速度为24m/min,能实现与第一主轴的高速同步对接。

机床上刀架能实现三个直线运动轴和一个回转运动轴的运动,三个直线轴运动分别为Z1轴、X1轴、Y轴、各轴的快移速度分别为80m/min、24m/min和16m/min,三个轴均装有高精度光栅尺,可实现全闭环控制。一个回转运动轴为B轴,B轴的工作角度为±102.5°。在B轴工作台上装有动力刀具主轴,该动力刀具主轴上既可安装车削类刀具 (实现车削功能),又可安装铣削类刀具 (实现铣削功能)。动力刀具主轴用于铣削时的额定功率输为:16.8kW,额定扭距为:100Nm,最高转速为7000rpm。动力刀具主轴既能实现对第一主轴上零件的加工又实现对第二主轴上零件的加工。

机床所配刀库用于上刀架刀具主轴上的刀具的更换。刀库最大装刀数为30把刀。换刀时间为≤3s。机床配置的标准卡具为进口高速、高精度、大孔径液压自定心卡盘。最大允许通过的棒料直径为φ60mm。机床的控制系统采用华中数控系统,配备有先进的五轴联动软件,能实现X、Y、Z、B、C五轴的联动加工,极大地提升了机床的性能和品质。

机床整机防护采用全防护布局,外观简洁,性能可靠。整机具有良好的操作性能和维护性能。

DLM 12X600精密数控车床

该机床采用高刚性、高吸振型结构设计。由于机床床身采用整体人造花岗岩浇铸成型,具备交大的承载截面,因此,有良好的刚性和吸振型,可保证精密加工。床身导轨45°倾斜布局,方便装卸工件、刀具和工件测量等。主轴采用高速、高精度德国液体静压主轴系,使主轴具有高刚性和高速运转能力。机床选用超精密、大导程滚珠丝杠、静压导轨系统及配备双轴闭环海德汉LF183光栅尺,使得进给系统摩擦系数小,移动速度快、重复定位精度高。自动集中润滑系统:可保证持续有效的导轨及滚珠丝杠润滑。全封闭的防护,避免了冷却液的泄露,为操作者提供安全舒适的工作环境。

主要技术能数 (标配)

最大切削直径 (轴/盘) 200mm/250mm

最大切削长度 600 mm

X/Z轴伺服电机扭矩 20Nm

X/Z轴最大行程 200mm/600mm

主轴系统转速 8000r/min

液压卡盘转速 6000r/min

快速移动速度 X轴45m/min,Z轴45m/min

X/Z重复定位精度 0.2μm

刀塔工位数 12

刀柄尺寸 20mm×20mm

重庆机床 (集团)有限责任公司

YS3126CNC-CD数控高速干切滚齿机

YS3126CNC-CD数控高速干切滚齿机为七轴数控、四轴联动数控高速干切滚齿机,数控轴为:A—刀架旋转运动,B—滚刀主轴回转运动,C—工作台回转运动,U轴-机械手回转运动,X—径向进给运动,Y—切向进给运动,Z—轴向进给运动。各运动轴均由独立交流伺服电机驱动。该机床具有发下技术特点:◎机床采用绿色环保的干式切削工艺并集成了倒棱去毛刺功能;◎机床滚刀主轴传动系统和工件主轴传动系统均有消隙机构及阻尼调节机构,确保传动系统的刚性及精度;

◎机床各直线运动部件采用镶钢导轨及滚动导轨块;滚珠丝杆副采用进口的带预加负荷的高精密丝杆,并采用高精度、高刚性进口组合轴承支承。整机刚性特别好,非常适合大功率高速高效切削,对5m左右的工件,一次切削的精度可达6-7级;

◎机床具有全封闭的外部防护罩和内部防护罩,具有完善、可靠的切屑及粉尘快速收集、排除系统。

◎机床充分体现了制造业环保、自动化、柔性化、高速、高效、功能复合的发展趋势及设计理念。

该机床可实现多种齿类零件的加工,如:圆柱直齿轮、斜齿轮、蜗轮、小锥度齿轮、鼓形齿轮、花键、链轮。机床可加工最在工件直径:260mm,最在工件模数:6mm。

Y31320CNC6数控滚齿机

机床最大加工工件直径3200mm,最大加工工件模数32mm,加工精度可达GB/T10095-2008的7级精度,该滚齿机为六轴 (X、Y、Z、A、B、C)数控,四轴 (B、C、X、Z或B、C、Y、Z)联动,机床各运动轴均由独立交流伺服电机驱动,其中主轴 (B轴)转速为20-220r/min,工作台最高转速达4r/min。

Y31320CNC6是六轴四联动数控滚齿机,其设计体现了高刚性,加工效率高,精度稳定性好等特点,可用于加工圆柱直齿轮、斜齿轮、小锥度齿轮、鼓形齿轮等,加工精度可达GB/T10095-2008的7级精度,该机床适用于我国风电工业、工程机械、大型减速箱等行业的使用。其特点如下:

1)机床各运动轴由独立交流伺服电机驱动,工作台和蜗杆都采用静压轴承,蜗轮副为双蜗杆双蜗轮结构,增加转动阻尼,消除传动间隙;

2)滚刀主轴及小滑座均采用静压轴承支承,实现高精度高刚性传动;

3)机床床身为焊接件,立柱为铸件,采用双层壁,高筋板结构和矩形大平面镶钢导轨,结构紧凑,动静刚度强,满足高效、高精度滚齿;

4)机床具有较好的排屑系统,减少屑热对机床的影响;

5)机床工作区为全密封防护罩加静电油雾分离器,消除高速滚齿时油雾对生产环境的污染。

Y4232CNC5五轴数控剃齿机

该剃齿机是一种高效的齿轮精加工机床。适用于外啮合直齿、斜齿圆柱齿轮及连轴、台阶齿轮的剃削加工。它可通过仿形机构完成鼓形齿与小锥度齿轮的剃削加工。机床刚性好,调整简单、生产效率高,特别适合切削较大模数及较大规格齿轮的汽车、拖拉机、载重汽车、工程机械等行业。

该机床锥度及鼓型轴采用伺服电机驱动,X、Z、W、B轴联动出鼓形,并根据加工结果实现自动补偿;刀架精密转角,并根据加工结果实现自动补偿;自动上下料机构的工件与刀具配有自动且高效的啮合功能。

主要技术参数

最大加工直径320 mm

最大加工模数 (轴剃)6 mm/(径剃)4 mm

最大工件长度 700 mm

刀架回转 (A轴) 角度 ±20°

顶尖中心至剃刀中心距离 125~280 mm

主轴 (B轴)转速 50~400 r/min(无级)

滑板 (Z轴)移动速度 0.2~1000 mm/min

工作台 (X轴)移动速度 1~500 mm/min

仿形机构 (W轴)移动速度 1~50 mm/min

Z、X、W轴分辨率 0.001 mm

A轴分辨率 0.001°

TG350精密螺纹磨床

该机床适合任何螺旋磨削加工,压缩机螺杆、蜗杆、真空泵螺杆、等螺旋形的工件,是在这些行业中备受称赞的系列机床之一。该机床可加工工件直径达350mm,长度为1160mm,机床配置八轴霍洛伊德数控系统,带高级触摸屏界面,控制所有运动轴,包括一套两轴的砂轮修整器,含两只金刚石的砂轮修形盘,磨削轮廓的闭环反馈控制,以确保达到最高的精度水平。

高精度的磨头采用具有温度控制的静压轴承,达到80微弧的分度精度,0.001mm的进给精度、螺旋线精度高于0.010mm/300mm,配置液压系统、冷却系统、油雾收集器和灭火系统。高速磨削主轴,达到3000rpm,配有全自动平衡系统,对砂轮实施平衡调整。

机床采用坚固的铸铁底座和传统的装配技术,在所有数控伺服轴上,使用数字驱动器,包括为数字闭环反馈的最新的序列实时通讯系统 (简称SERCOS)以达到最高的位置精度和重复位置精度,配有绝对光栅尺系统,分辨率为9.76nm。

机床配有完整的雷尼绍SP80全扫描探头装置,能够确定螺旋槽的位置、轴的径向跳动、轮廓的深度、螺距和最后进行的全部磨削面扫描。这一特征与霍洛伊德轮廓管理系统相结合,提供全套独有的软件,通过自动数控修形系统,以确保工件精度最高。扫描探头测出任何设定的误差结果,通过砂轮实施自动修正。

YK 84252轴联动数控倒锥齿滚轧机

YK8425为2轴联动数控倒锥齿滚扎机,控制轴为:Z—刀具旋转运动,X—滚压滑台的进给运动。

机床采用立式布局,滚压滑台完成径向挤压进给运动,工作台刀具轴完成刀具的旋转,并带动工件转动;机床的电气控制箱为左后侧;机床的液压和床身分离,润滑在床身右后侧,冷却在床身内部。X轴伺服电机通过蜗轮蜗杆减速,滚珠丝杆进给;Z轴伺服电机通过减速器传到轴上。立柱导筒上下运动:滑动副采用导筒形式,采用液压推动,可通过下部滑板转盘压紧工件端面。内部辅助支承对刀轴起辅助支承作用,便于承受切向大推力。导筒下部滑板左右水平滑动及转动:本运动可随着工件托盘一起移动,并随着工件转动而转动。工件托盘转动时,能压紧工件。工作台转盘左右水平滑动及转动:本运动可随着工件托盘一起移动,工件托盘转动时,能压紧工件,并随着工件转动而转动。

机床的各种运动均能和挤压模型相适应,减少了旧式挤齿机相互干涉磨擦,提高了挤齿精度。机床主要用于各种汽车同步器内外倒锥齿的挤齿加工和各种内外倒锥齿的挤齿加工。机床精加工精度齿齿形对称度在0.05mm内,在同类产品中处于领先地位。

YS3120CNC6数控高速滚齿机

YS3120CNC6为六轴数控、四轴联动数控高速滚齿机,控制轴为:A—刀架旋转运动,B—滚刀主轴回转运动,C—工作台回转运动,X—径向进给运动,Y—切向进给运动,Z—轴向进给运动。数控系统采用SIEMENS840D或FANUC31i控制系统。机床各运动轴均由独立交流伺服电机驱动,用 “电子齿轮箱”实现分度运动、差动补偿完成用展成法加工各种齿类零件。机床精加工精度可达GB/T10095.1-2001的6-6-7级。

机床床身采用了对称结构设计,冷却液在床身内腔四周循环,同时床身表面也有冷却液循环冲刷,使床身各部温度一致,加快整个床身的热平衡;配置冷油机控制循环冷却油温度。滚刀主轴及工作台采用高精度斜齿轮副传动实现分度副的高速转动并有消除间隙及调节阻尼装置。滚刀主轴及工作台传动齿轮润滑采用循环润滑,保证润滑充分,同时让大流量的润滑油带走高速运转的热量,控制温升的影响。具有全封闭式护罩、油雾收集装置及自动排屑装置;具有刀杆自动夹紧机构;发生故障时,可在显示屏上显示故障号;在断电或发生故障时,自动让刀避免碰撞;标准RS232C接口,可外接微机编程输入,带微机编程程序;刀具主轴设置有主轴过载自动监测及报警装置。独立的带液位报警的液压、润滑系统。

该机床适合于汽车制造业、纺织机械行业、起重机械行业、电梯行业、减速器行业、工程机械行业、机械维修行业等行业用户的使用。

YK 8425强力搅拌摩擦焊接头

·主轴,转速在0-2500rpm之间,承受向下的轴向载荷6吨,径向载荷2吨。

·A轴,使横梁部件转动角度,垂直于焊接方向,角度从-15°到+15°。(允许手动)

·B轴,使横梁部件转动角度,水平于焊接方向,角度从-5°到+5°(允许手动)

·负荷感应,仅为Z轴,将用于适应控制工具的高度 (深度)

·控制系统,控制X、Y、Z、A、B轴和主轴轴控制,作用力反馈闭环控制,位置反馈 (数据来自高度传感器)闭环控制和焊接跟踪仪器等。

TKM T400E数控回转工作台

工作台直径400mm;工作台最高转速150r/min;承载能力500kg;定位精度8”;重复定位精度3”;工作台静态锁紧力矩500Nm;工作台倾斜范围150°(+30°~-120°) (A轴) 360°(B轴)。TKMT400E数控回转工作台采用了稀土永磁材料制造的力矩电机直接驱动工作台回转,提高了产品的精度;采用了高刚性的组合向心轴承,提高了轴的通用性和强度;采用了先进的液压制动技术,使制动迅速可靠;采用了德国的密封技术,防渗漏性能优异;采用了高刚性的雷尼绍光圆栅,使精度保持持久。适用于机床工具、汽车、军工、仪器仪表、工程机械。

TKM T320数控回转工作台

TKMT320数控回转工作台采用了3头变导程蜗杆、大直径蜗轮;采用了高精度的IKO交叉滚子轴承,实现了转台结构的紧凑化和高刚性;采用了先进的液压制动技术,使制动迅速可靠;采用了德国的密封技术,防渗漏性能优异;分度精度上增加了雷尼绍的闭环系统。

工作台直径320mm;工作台最高转速60r/min;承载能力500kg;定位精度6”;重复定位精度3”;工作台静态锁紧力矩650Nm; 工作台倾斜范围150°(+30°~-120°) (A轴)360°(B轴);总传动比1:45;中心孔定位尺寸Φ50H7mm;两轴联动。

该工作台适用于机床工具、汽车、军工、仪器仪表、工程机械。

天津第一机床总厂

YK 5132B数控插齿机

YK5132B数控插齿机为立柱移动实现径向进给的数控插齿机,主要用于内、外齿圆柱齿轮的加工和非圆齿轮的加工。

机床系三轴三联动数控插齿机。采用先进的数控系统,实现刀具主轴回转 (X轴)、工作台主轴回转 (Y轴)、立柱径向进给 (Z轴)控制和联动。机床立柱采用高精度直线滚动导轨支承,实现高稳定性的径向进给和快速移动;立柱可实现斜向让刀,防止加工内齿和斜齿时让刀干涉现象;刀具主轴往复运动采用变频电机和变频器调速,可实现编程设定和高、低速度自动转换,具有主轴自动上停功能;机床采用特殊曲线的双凸轮、双滚子让刀机构,可实现准确、稳定、低噪声的让刀运动;刀架采用高精度的变齿厚蜗轮付;单独的冷却油箱,采用大流量冷却,及时带走切屑热量,精度稳定性好;配有独立的液压站,回油及时,不产生混油现象。

本机床圆柱齿轮加工精度可以达到6级。机床还可选装个性化功能:增加机械螺旋导轨副,加工圆柱斜齿轮,最大加工螺旋角30°;增加尾座顶尖装置;刀具主轴可以配制各种规格、不同型式的接刀杆 (套)。此外,床身可以应用户的需求适度加高。

YKW 2950B数控万能弧齿锥齿轮铣齿机

YKW2950B数控万能弧齿锥齿轮铣齿机是专门为汽车、拖拉机和工程机械等行业,粗、精加工后桥弧齿锥齿轮和准双曲面齿轮非范成被动齿轮而研制生产的。粗切时用切入法,精切时用成形法或螺旋成形法加工。该机床适用于被动齿轮的大批量生产,并与本厂制造的加工主动齿轮的YKD2250A型弧齿锥齿轮铣齿机配套使用。

该机床具有下述结构特点:

1.当工件箱处于水平装卸位置时,可以迅速、准确和方便地装卸工件,这一特点对于组织锥齿轮生产的联线或自动线十分有利,另外由于工件主轴在装卸工件时远离刀具,这样使操作十分安全。

2.采用伺服电机控制系统分度和新型的工件主轴液压油缸夹紧机构。当机床加工时,工件主轴被牢固地夹紧在工件箱体上,分度时则自动分开,快速分度。

3.横梁装置用以固定刀具箱与工件箱之间的位置,当工件箱上升到切削位置时,横梁即由液压夹紧,在整个切削过程中始终处于夹紧状态,组成框型结构。

4.除了横梁和工件主轴的夹紧外,还由于机床切削时其主切削力是指向床身的,所以能利用机床重量而获得最大刚性。

5.机床采用多种保护、压力保护、润滑保护和分度保护等,使机床工作可靠。

6.刀具主轴采用液压强力润滑,因而提高了轴承的刚性、精度和寿命。

YK 2075数控弧齿锥齿轮磨齿机

本机床是弧齿锥齿轮及准双曲面齿轮的精加工设备,其最大加工直径为750mm,最大加工模数12mm,磨齿的齿轮精度可达到五级。该机床具有良好的动力传动特性,稳定的运动精度和安全的操作性能,适用于加工精密机械、汽车主传动等各种中等规格的高精度弧齿锥齿轮及准双曲面齿轮,能够显著提高加工后的齿轮传动精度及传动平稳性。

本机床主要由床身、立柱、砂轮主轴箱、工件主轴箱、电转台及砂轮修整机构等组成。采用卧式布置,床身作为基础部件,支撑立柱及工件主轴箱,立柱上安装砂轮主轴箱,工件主轴箱上安装砂轮修整机构。机床整体布局合理,具有良好的结构刚性。

机床可实现七轴五联动,具备多种磨齿加工的能力 (普滚切法、滚切修正法、刀倾法);工件主轴和床鞍摆动轴均采用全闭环控制,运动精度高;工件箱在床鞍上的摆动由电转台直接驱动实现,运动可靠性高;工件主轴采用了力矩电机技术,运动更为平稳;砂轮主轴采用了电主轴技术,可实现高速磨削。

机床采用了专用磨齿数控软件系统,利用该软件系统能够实现机床的自动调整以及砂轮的自动修整,操作非常简单,可实现多种砂轮的修形。

主要技术参数

最大加工直径750mm

最大加工模数 12mm

加工齿轮节锥角 5°-85°

最大齿深 31.75mm

最大齿宽 110 mm

加工齿数范围 5-200

最大传动比 10:1

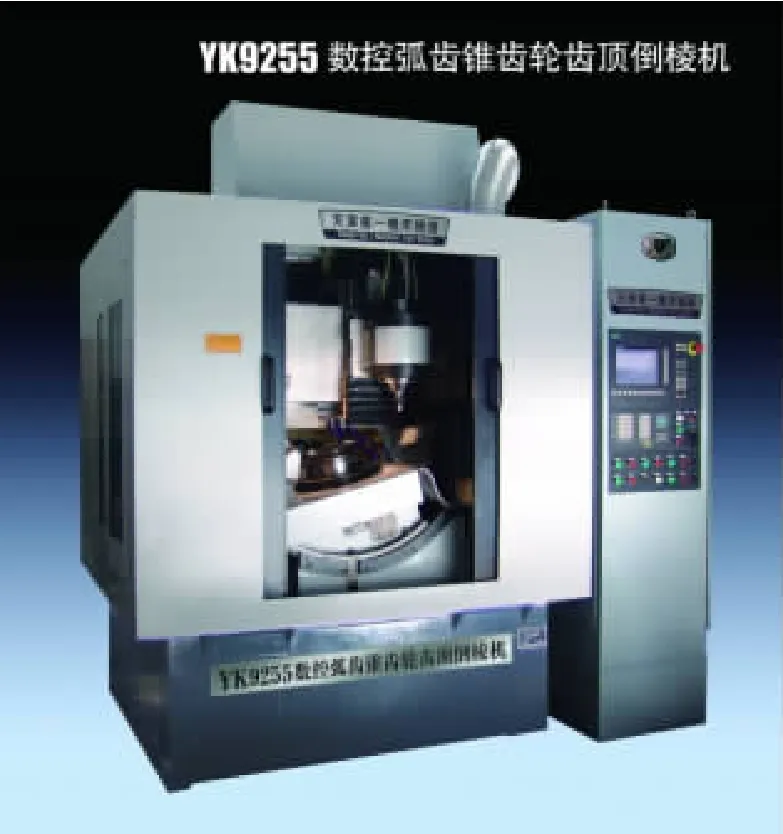

YK 9255数控弧锥齿轮齿顶倒棱机

YK9255机床是用于对弧齿锥齿轮 (大轮)的渐开线齿面与面锥的交线进行倒棱加工的机床。通过对齿轮的倒棱加工,可使齿轮在啮合过程中起到降低噪声,传动可靠,提高精度的作用,避免了人工倒棱造成的棱面宽度不均匀及污染环境等不利因素。

该机床采用德国西门子公司802D数控系统,具有三个数控轴:水平直线轴 (X轴)、工作台旋转轴 (Y轴)、竖直直线轴 (Z轴),可实现三轴联动,并采用指状砂轮,砂轮主轴由电主轴驱动,操作直观方便,稳定性好。

在软件方面具备了强大的计算功能,对于倒棱的计算几乎全部包含在内,精度等级高,可实现人机对话。

机床的磨头主轴采用不同结构:刚性磨削、柔性磨削。采用液压夹紧工件,其磨削全过程和修整砂轮均采用自动完成。

该机床采用人工上、下料方式。

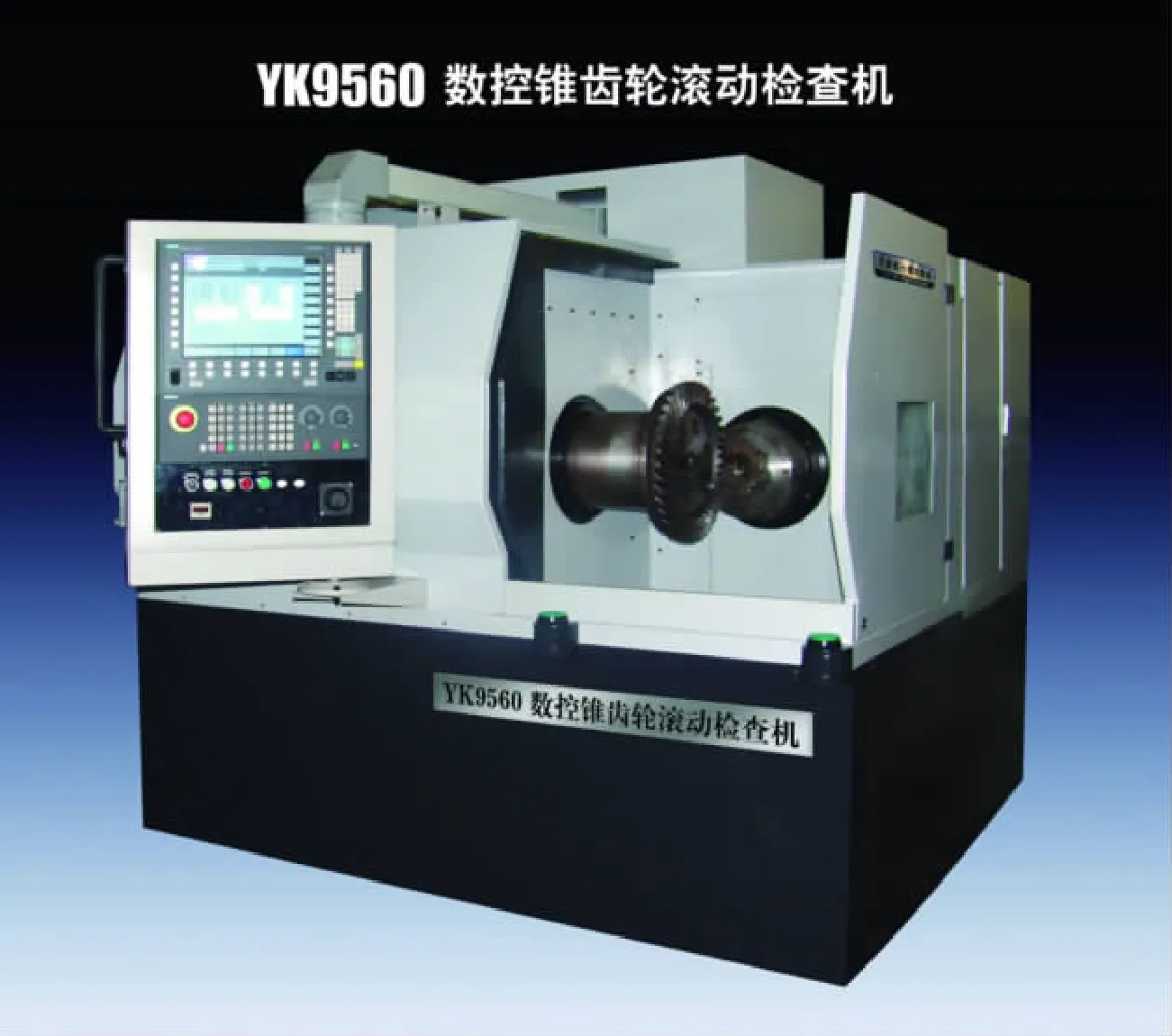

YK 9560数控锥齿轮滚动检查机

本机床是用于高速、精确地检查正交直齿、弧齿及准双曲面锥齿轮副的专用设备,用于检测齿轮副的接触区、齿轮副切向综合误差、齿轮副一齿切向综合误差、齿轮副啮合所产生的机床结构噪声、传动噪声等项目,其测试结果可作为修正切齿调整参数的重要依据。该机床传动平稳,噪音低,承载力高,应用范围广,适用于各种类型汽车后桥齿轮副传动质量的自动检测与分析。

机床采用大、小轮主轴水平卧式布置的结构型式。小轮主轴箱沿其轴线方向运动用于调整小轮安装距(H),并在立柱上沿竖直方向运动用于调整小轮偏置距 (V),大轮主轴箱沿其轴线方向运动用于调整大轮安装距 (G)。V、H、G三个方向的运动分别由伺服电机驱动精密滚珠丝杠沿直线导轨实现。大、小轮主轴均采用电主轴驱动,转速高达3000r/min。机床整体结构紧凑、新颖、刚性好、操作方便。

机床的主要特点:

1.采用840D数控系统,V、H、G三轴联动,自动调整安装距。

2.采用电主轴驱动与加载,主轴输出转速与载荷稳定,保证测试结果的一致性。

3.自动对齿、自动侧隙检测与保证、毛刺和磕碰识别。

4.齿轮副啮合噪声、啮合所产生的机床结构噪声的自动检测、提取与分析。

5.采用高精度的齿轮副传动误差测量装置,根据GB11365-89标准计算齿轮副切向综合误差、齿轮副一齿切向综合误差,评定齿轮副精度等级。

6.强大的数据库管理功能,自动保存、随时回放、自动分析测试数据,做到产品质量的可追溯。

7.可回转的操纵箱、人性化的人机界面、图形化的测试结果显示,操作方便。

8.自动伸缩的防护门,便于装卸工件。

杭州杭机股份有限公司

MKZ7790数控立轴贯穿式双端面磨床

MKZ7790数控立轴贯穿式双端面磨床由床身、立柱、工作台、上磨头、下磨头、进给机构、砂轮修整器、送料驱动装置、导向机构及电气等部件组成。

床身是机床的基础,下前侧装有下磨头和工作台,内部装有进给机构,床身右侧装有送料驱动装置,工作台上面装有工件进、出磨削区的导向机构。在床身的上部通过上磨头的角度调节装置与立柱相连接,床身与立柱间装有砂轮修整器,上磨头装在立柱的正前方,冷却装置放在机床的后方,电气箱及操作面板放在机床的左方。

本机床数控系统采用Siemens802DSL(PLC S7-200),可实现四轴二联动,适用于同时磨削加工工件的两个平行表面,具有磨削效率高、精度好、自动化程度高的特点。可广泛应用于轴承内外圈、活塞环、压缩机阀座、叶片、汽车与摩托车连杆等零件的批量化生产加工。

主要技术参数

砂轮尺寸 (外径)900mm

砂轮转速 575r/min(无极调速)

送料速度约为 2m/min(无极调速)

机床定位精度 0.008mm

机床重复定位精度 0.005mm

最小进给量 0.001mm

最大磨削工件尺寸 (长×宽×高) 1000×450×115mm

EL1507数控精密平面磨床

EL1507数控精密平面磨床总体布局采用结构创新,性能优异的拖板移动式,主要运动包括卧轴式砂轮主轴的旋转运动,工作台的左右纵向运动 (X向),拖板的前后横向运动 (Z轴),磨头体的上下垂直升降运动(Y轴)。该机床能够进行两轴联动成形修整。

机床具有良好的抗振动特性、精密的运动特性、结构刚性好及热变形小的特性,采取隔振、减振等措施,将有害的振动抑制在许可范围内。机床各运动部件刚性好,Y、Z轴采用 “伺服电机+滚珠丝杆”典型的纯机械方式,进给灵敏度高,稳定地实现1μm的微量进给。主轴系统选用精密角接触滚动轴承支承,主轴结构刚性好,回转精度在2μm以下。

机床主要是用砂轮圆周进行磨削,用于高精度平面、沟槽及台阶的高精度磨削外,也可以选配其它附件拓展加工新领域。不仅广泛适用于机床工具、精密模具、汽车、电器行业外,还适用于航空发动机、IT电子等行业。

主要技术参数

工作台台面到主轴中心距离 900mm

工作台面尺寸 1500×600mm

最大砂轮线速度 60m/s

Y轴定位精度 0.006mm

Y轴重复定位精度 0.003mm

直线度 1000:0.003mm

江苏新瑞重工科技有限公司

HM 180P双交换卧式数控镗铣加工中心

本机床为数控刨台卧式镗铣床,机床为倒T型布局,机床主运动为主轴的回转运动,机床设有五个坐标轴:工作台在前床身上作横向移动 (X坐标轴);立柱在后床身上作纵向移动 (Z坐标轴);主轴箱在立柱上作上下垂直移动 (Y坐标轴);主轴在铣轴内前后移动 (W坐标轴);工作台旋转为B轴。本机床适用于各大行业大中型零件的粗、精加工,适用于汽车、航空航天、冶金、各种板件、盘件、壳体箱体类等零件的多品种中小批量生产。

主要技术参数

工作台尺寸 (长×宽) 2000×1800mm

工作台最大承重 15000kg

工作台最小分割度 (连续) 360000×0.001°

X/Y/Z/W轴行程 3000/2000/1600/800mm

主轴转速范围 10~1500r/min

最大扭矩 3400(连续)/4200 Nm (30min)

X/Y/Z/W轴快速进给速度 12/12/12/6 m/min

X/Y/Z/W轴切削进给速度 0~5000 mm/min

定位精度/重复定位精度 JB/T8771.4标准

联动轴数 五轴控制四轴联动

TK 42125P-S-300双交换定梁龙门三面数控镗铣床

本机床是一台双交换定梁龙门三面数控镗铣床,具有立式、左右卧式各1个主轴,共3个主轴,机床铣削时可以三轴同时加工,是高效多功能型数控机床。

机床配置自动交换工作台,加工时可以边加工零件边装夹零件,有效提高加工效率。

机床采用门式框架布局结构,固定式龙门左、右立柱上部与固定横梁相联结,与地基连接形成高刚性龙门框架。左、右立柱下部凸出的部位与床身相联结,其联结部位每处采用高强度螺栓紧固。在左右立柱上各带有一个可以上下移动的卧式主轴。

机床左立柱、右立柱、床身、工作台、横梁、拖板、滑枕,全部采用树脂砂造型的铸铁件,铸铁件进行人工时效处理,最大限度的消除了铸造应力。

机床有七个数控直线轴:X轴、Y轴、Z轴、W1轴、Z1轴、W 2轴和Z2轴。

主要技术参数

工作台尺寸 (长×宽) 3000×1300mm

工作台承重 1500kg/m2

X/Y/Z/W轴行程 4500/1500/600/1300mm

主轴转速范围 50~4000rmin

最大扭矩 (连续/最大30min)2580/3550Nm

进给速度 (无级) 1~5000mm/min

快速移动 8000mm/min

定位精度/重复定位精度 GB/T19362.1(ISO8636.1)标准

联动轴数 七轴控制四轴联动

GM 1730高架桥式龙门加工中心

GM1730高架桥式龙门加工中心是我公司自行开发的高速高精高架桥式龙门系列产品,适用于模具、航空航天等国家重点行业所需的关键设备。处于国内同类产品领先水平,是一种高效、高精度、高可靠性的先进设备。

GM1730高架桥式龙门加工中心的布局为错层整体床身结构,将电箱和冷却系统都置于床身内,使得整机结构紧凑,外观美观大方,运输方便。侧墙采用类拱形结构,竖筋与床身底板相连,床身受力均匀,刚性好,加工变形小,确保了机床的高精度。导轨采用两水平两竖直的布置形,错层整体式床身结构已申请国家专利。

X向——横梁在床身上沿导轨作前后纵向运动;Y向——铣头溜板在横梁上沿导轨作左右横向运动;Z向——滑枕作上下垂直运动。各座标运动均为分离结构,由高精度丝杠副经交流伺服电机驱动。本机床横向导轨采用风琴式防护罩,纵向导轨采用铠甲式防护罩,外观整洁,防护效果好,坚固耐用。

主要技术参数

工作台尺寸 (长×宽) 3000×1650mm

工作台T型槽尺寸 28H8×7

主轴转速范围 45~6000r/min

X/Y/Z轴行程 3100/1700/1000mm

快移速度 20/20/16 m/min

进给速度范围 1~8 m/min

定位精度 0.025/0.016/0.016 mm全程

重复定位精度 0.015/0.008/0.008 mm

联动轴数 三轴联动

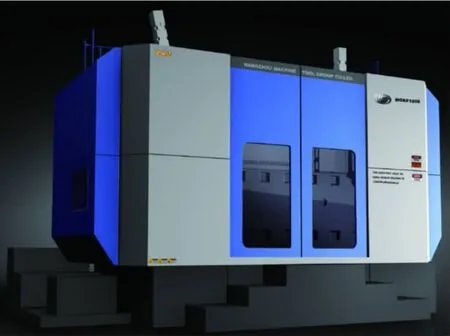

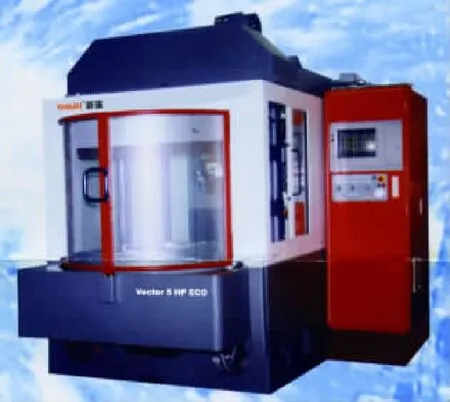

Vector 5 HP ECO卧式加工中心

Vector 5HP ECO卧式加工中心源自德国设计技术,拥有卓越的性能和简洁的操作功能。其整体式铸造床身和平衡散热设计为高精度加工提供了保证。通过我们在长期的维修和服务中积累起来的经验,这种设计使产品故障率降到最低,本机床采用无液压装置设计,更经济更环保。本机床结构设计紧凑,具有方便运输、安装调试快捷、占地面积小等诸多优点。工作区结构设计紧凑精巧,无任何障碍。宽大的拉门方便操作人员进入工作区和工装区。全封闭工作区和漏斗式床身提供了最好的排屑功能。蜗杆式排屑装置把切屑从床身输送到后置卸料器中。

■整体式铸造床身,均衡散热设计;

■Z轴四重导轨支持高精钻削;

■极短的刀具和转台交换时间;

■双托盘交换装置4×90°旋转装置;

■太阳轮式刀库,刀库标配容量30把,可扩充至120把。

主要技术参数

托盘直径420mm

托盘最大载重 200kg

X/Y/Z轴行程 600/400/4500mm

最高转速/扭矩 8000/12000 r/min/135Nm

快移速度 30(60)/30(60)/30(80)m/min

进给速度范围 30m/min

定位精度/重复定位精度 0.010mm/0.005mm

联动轴数三轴联动

V55线轨立式加工中心

本机床采用国内外先进技术设计制造的高性能数控机床,排屑器为后置式,结构性能成熟稳定,外购配套件的选用与国际先进水平保持一致。整机结构经FEM有限元分析,可保证最佳的刚度与稳定性;铸件采用树脂砂铸造,经时效处理,可充分消除内应力,以保证良好的精度保持性。轴承座、丝杆螺母座与铸件一体化结构设计,可确保丝杆支撑刚性和稳定性。采用台湾生产的滚珠螺母丝杆副可以延长机床使用寿命。采用高精度滚珠丝杠专用轴承,并对滚珠丝杆进行预拉伸,确保丝杆传动精度。本机床符合市场竞争要求,广泛适用于中小型、板件、盘类、壳体类零件的中小批量精密加工,同时也适用于模具加工。

主要技术参数

工作台尺寸 1300×550 mm

工作台最大载重 950 kg

X/Y/Z轴行程 1000/550/600mm

主轴转速范围 50~8000 r/min

主轴扭矩: 52.5(连续)/96(15分钟) Nm

X/Y/Z轴快速移动速度 24/24/20 m/min

X/Y/Z轴进给速度范围 20 m/min

定位精度 0.015 mm

重复定位精度 0.008 mm

联动轴数 三轴联动

LV80H立式数控车床/车削中心

LV系列立式数控车削中心是在我公司LV系列立式数控车床基础上开发的复合型固定立柱式三坐标联动数控机床。该产品采用模块化设计方法,可根据用户的不同要求增减机床功能。本机装有意大利制造的可同时安装4把动力刀的8工位动力刀台。该机床除具备一般数控车床的车外圆、端面,钻孔、镗孔、攻丝等基本功能外,还具备铣平面、铣多棱体、铣键槽、铣螺旋槽、钻法兰圆周孔等功能。具备较高的零件加工精度,适合大,重,不规则形状工件的加工。该机床的主要铸件均为树脂砂型铸就。X、Z轴均为滑动导轨副,导轨面经淬硬处理后精密磨削,动导轨贴塑料导轨板,摩擦系数小,接触刚性高。

主要技术参数

最大切削外径880mm

最大回转直径 1000 mm

最大切削高度 685mm

X/Z轴行程 560/800mm

C最小分度 0.001°

主轴最高转速 1250r/min

X/Z/C轴快速进给 16/16m/min

定位精度 0.02/0.030/72”

重复定位精度 0.007/0.012/36”

联动轴数 三轴联动

LS16全功能数控车床/车削中心

新型LS16系列 (第二代)数控车床系三轴两联动、半闭环控制数控车床。主机为整体45°倾斜导轨床身结构,具备高精度、高效率、高稳定的特性,提供了更加完美的加工方案。机床造型美观大方,安全可靠,人机功能得到充分体现。具备最先进的控制系统和驱动技术,是车削加工的一款高精度、高稳定、高效率的精品设备。

本机床采取模块化设计,可以根据配置的不同变化和用户的特殊要求,提供具备特殊功能的或个性化产品,可以配动力刀台、副主轴、带C轴,即可制造成车削中心或双主轴车削中心产品。

主要技术参数

床身上最大回转直径420mm

床鞍上最大回转直径 280mm

最大车削直径 (盘件) 300mm

最大钻孔直径 20mm

最大车削长度 500mm

X/Z最大行程 160+25/580mm

主轴转速 20-4000/30-6000r/min

编程尾架最大行程 410mm

联动轴数 三轴控制两轴联动、半闭环控制

X/Z/W轴快进速度 30/36/24 m/min

X/Z/W轴工进速度 0.0005-20000/0.001-24000/0.001-16000mm/min

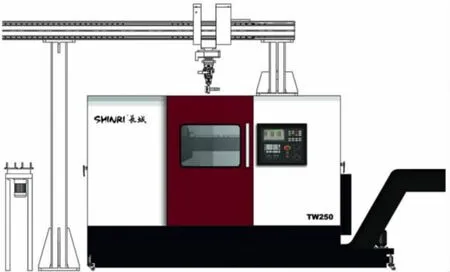

TW 250双主轴车削中心

TW 250型双主轴车削中心,系双主轴双刀架8轴 (4轴联动)车削中心机床。适用于轴类和盘类复杂零件的完全加工。双主轴同轴相对布置,两个刀架相对主轴上下分布。装有12位伺服驱动双向动力刀台的上下刀架可对任一主轴进行2轴或4轴加工。这一设计特点,为车削中心提供了最优越的加工灵活性、强大的加工能力和高的经济性。使复杂零件的完全加工成为可能。

两个主轴均为电主轴。主轴转速高,功率大,主主轴最高转速5000r/min,最大功率37.5kW;副主轴最高转速6000r/min;最大功率21.5kW,副主轴可轴向移动,以方便实现正副主轴的工件交接。

X轴的快移速度20m/min,Z轴的快移速度24-30m/min。各X轴和Z轴的快移加速度等于1g,且能以1g的加速度完成精加工。

主要技术参数

上床鞍最大回转直径 260mm

上床鞍最大加工直径 250mm

主主轴转速/最大扭矩 30-4000r/min/300Nm

副主轴转速范围 40-5000r/min

上床鞍X/Y/Z轴行程 190/±40/560mm

上床鞍X/Y/Z轴快移速度/加速度 20/20/7.5 m/min;1g

下床鞍X/Z行程 185/560mm

下床鞍X/Z轴快移速度/加速度 20/32 m/min;1g

X/Z/C轴定位精度 0.016/0.025/24”

重复定位精度 0.007/0.01/18”

联动轴数 八轴控制四轴联动