基于多体动力学的刨煤机关键零件的可靠性研究

2011-05-10赵丽娟何景强

赵丽娟,刘 威,许 军,何景强

(辽宁工程技术大学 机械工程学院,阜新 123000)

0 引言

刨煤机是集采煤及运输于一体的开采机械,与滚筒式采煤机相比,具有运行速度快、粉尘浓度低、块煤率高、易于实现开采自动化、尤其适用于薄煤层及高瓦斯矿井等优点,必将成为我国煤矿开采的主流设备之一。复杂煤层赋存条件下工作的刨煤机,工况恶劣、载荷复杂,而在物理样机上进行有关采煤过程的试验既困难又有很大风险且代价昂贵,传统的设计、分析方法受到了严峻的挑战。以系统多领域建模与协同仿真技术为核心的虚拟样机技术的快速发展,为我国刨煤机的设计和研究提供了新的方法和思路[1-3]。

1 刨煤机虚拟样机模型的建立

由于煤层赋存条件复杂,刨煤机在刨削煤壁时,会受到多变的瞬时载荷的冲击,很容易导致牵引块、刀座、刨刀等关键零件损坏,缩短刨煤机的使用寿命,造成较大的经济损失。因此,在探究刨煤机工作的可靠性时,各薄弱环节的变形不能忽略,应按照刚柔耦合多体系统的建模理论和方法来进行。

1.1 刨煤机刚柔耦合模型的建立

以某煤机公司研发的BH38/2×400型刨煤机为工程对象,利用三维建模软件Pro/E、有限元分析软件ANSYS和机械系统动力学仿真软件ADAMS联合构建刨煤机刚柔耦合系统。基于Pro/E实现刨煤机各零件的实体建模,并进行虚拟装配,最终建立的刨煤机实体模型如图1所示。利用专业接口软件MECH/Pro将刨煤机几何模型导入到ADAMS中,采用ANSYS对刨煤机关键零 件(牵引块、刀座和刨刀)进行网格划分及模态计算,导出模态中性文件(MNF),读入到ADAMS中形成柔性体,建立刨煤机刚柔耦合多体动力学系统,构建协同仿真平台。

1.2 刨煤机受力分析

1.2.1 刨刀受力计算

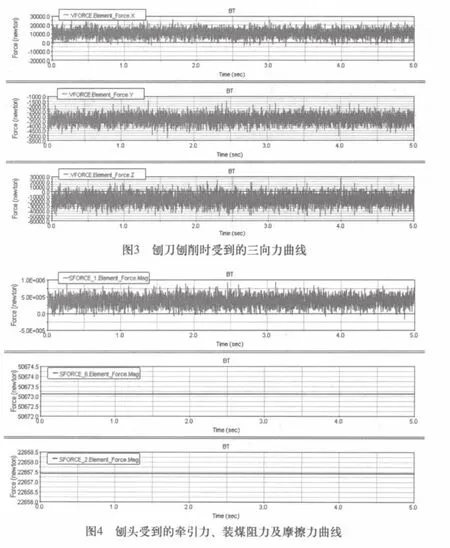

刨煤机刨头沿着滑架运动,安装在刨头上的刨刀受到来自煤壁的刨削阻力可分解为竖直方向的煤壁侧向力X、垂直于工作面的煤壁挤压力Y和平行于刨削方向的刨削阻力Z,如图2所示[4-7]。

单个刨刀受到的煤壁侧向力X=10K0(0.22AK5+75hKh-40t-100),其中K0为刨刀排列方式对侧向力的影响系数;Kh为刨深对侧向力的影响系数。

单个刨刀受到的煤壁挤压力Y=kn(1+1.8SZ)Z0,其中kn为压紧力和锐利刨刀截割力的比值;SZ为刨刀磨损后在切削平面上的投影面积;Z0为单个锐利刨刀所受到的刨削阻力,N。

单个刨刀受到的刨削阻力Z=Z0+fZY,其中fZ为截割阻抗系数。

单个锐利刨刀所受到的刨削阻力Z0=1.1A(0.35b+ 0.3)htk1k2k3k4k5/ [(b+htan?)k6cos?],其中A为煤层非地压影响区的截割阻抗(即抗截强度),N/mm;b为刨刀工作部分的计算宽度,cm;h为刨削深度,cm;t为刨刀间距,cm;?为截槽侧面崩落角,(°);?为刨刀相对于刨头牵引方向的安装角度,(°);k1为外露自由表面系数;k2为截角影响系数;k3为刨刀前刃面形状系数;k4为刨刀排列方式系数;k5为地压系数;k6为煤的脆塑性系数。

1.2.2 刨头受力计算

刨头在刨链的牵引下刨削煤壁的过程中,受到的阻力主要包括刨削阻力、刨头摩擦力、装煤阻力等。其中刨削阻力是所有刨刀的受力之和;刨头摩擦力包括刨头重力引起的刨头与滑架间的摩擦力及刨刀所受侧向力引起的刨刀与煤壁间的摩擦力;装煤阻力是指刨头运行方向上的煤堆对刨头的阻碍力。经过合理简化,装煤阻力FL可分为插入力FR、推移煤堆的力FG和克服内摩擦力的力FK三部分构成,即FL=FR+FG+FK。

刨煤机插入煤堆的插入力FR=kbbz,其中kb为刨头装载表面单位宽度上的插入力,N/m;bz为刨头装载表面的宽度,m。

刨煤机推移煤堆的力FG=G(µ0+tan?) /(1-µ0tan?),其中G为刨头运行方向上煤堆的重力,N;µ0为煤与刨头装载表面的摩擦系数,一般取0.2 0.5;?为刨头装载表面的倾斜角度(°)。

克服煤堆内摩擦力的力FK=Hzbz[2?sin?+µ?g Hm sin(?+?)cos?] / (sin?sin2?), 其 中Hz为装载表面的高度(即煤层底板与滑架最上沿间的距离),m;?为煤层内部滑移平面与煤层底板间的夹角,(°);?为煤堆的抗剪强度,Pa;µ为煤堆的内摩擦系数;?为煤的实体密度t/m3;Hm为刨头前面的煤堆高度,m。

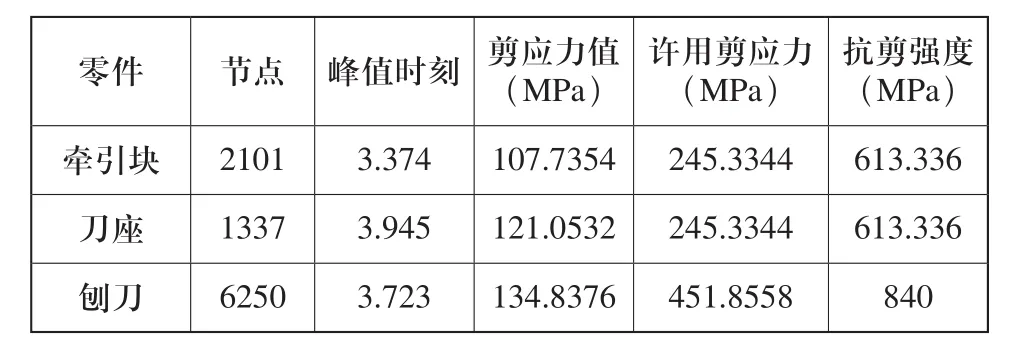

刨煤机在刨削过程中,由于煤层赋存条件、采煤工艺等因素的影响,导致刨刀、刨头负载复杂多变,利用Matlab强大的编程功能生成负载文本,并导入到ADAMS中形成样条函数,可以很轻松地解决刚柔耦合系统复杂载荷的施加问题[8-10]。当刨速为1.83m/s,截深为30mm,煤炭坚固性系数为3.5工况下某刨刀的受力曲线如图3所示;图4为刨煤机工作时刨头受到的牵引力、装煤阻力和摩擦力曲线。

2 刨煤机可靠性分析

2.1 刨煤机关键零件的强度校核

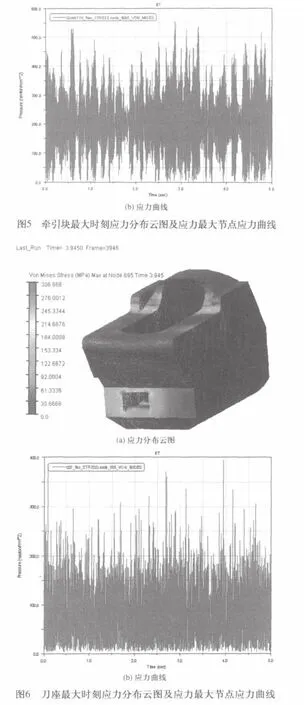

通过仿真分析,刨煤机在刨速1.83m/s,截深30mm,煤炭坚固性系数为3.5工况下牵引块、刀座、刨刀的主应力和剪应力值分别如表1、表2所示,牵引块最大主应力达到554.7574 MPa,严重超出许用应力值,可靠性低,在牵引块与刨头的连接处及刨链与牵引块的接触处存在应力集中,分析原因,主要是由于刨链在牵引刨头刨削煤壁时载荷复杂多变,造成较大的弯矩,同时牵引块在结构上较薄弱,存在设计缺陷,具体如图5(a)所示,图5(b)为牵引块应力最大节点Node 4085的时间-应力曲线。刀座在上端面根部及销孔四周存在应力集中,如图6所示,最大主应力值超出许用应力,结构有待进一步改进。刨刀的最大主应力为486.4113 MPa,安全系数为2.2,可靠性较高,能够满足工况的要求。

表1 关键零件最大主应力值列表

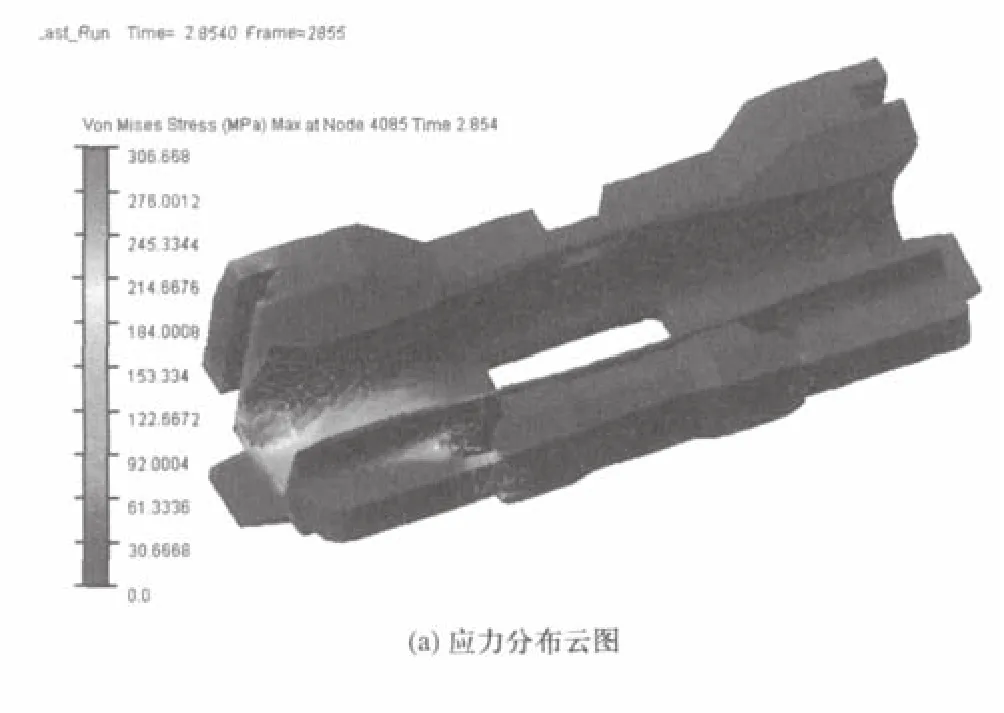

表2 关键零件最大剪应力值列表

牵引块在与刨链接触处存在的最大剪应力为107.7354 MPa,刀座在销轴孔内侧剪应力最大,为121.0532 MPa,刨刀在刀体的背部存在峰值为134.8376 MPa的剪应力。比较发现,各薄弱零件的剪应力值都远远小于其许用值,可靠性较高,因此刨煤时受剪切破坏的可能性不大,完全可以满足实际工作强度的要求。

2.2 刨煤机关键零件的刚度校核

牵引块作为刨煤机工作的动力元件,其变形对整机正常运行乃至使用寿命都有着重要的影响。图7为刨煤机刨削煤壁时牵引块放大200倍后的等值变形图,由图7可清晰地看到牵引块在复杂载荷冲击下发生扭转及弯曲的复合变形趋势。图8为牵引块测量点变形曲线,形象的反应出牵引块的动态变形过程。根据变形曲线,可测得关键零件的变形误差,整理如表3所示。仿真数据表明,牵引块整体变形过大,超过设计要求,刨削煤壁时将会对刨煤机正常工作造成较大影响,刀座、刨刀等关键零件变形误差小,刚度能够满足要求。

表3 各关键零件变形误差(单位:mm)

3 结论

结合Pro/E、ADAMS、ANASYS和MATLAB四款软件构建联合仿真平台,建立了刨煤机刚柔耦合虚拟样机模型,解决了复杂负载的模拟问题,为刨煤机的可靠性研究创造了条件,研究得到的结论如下:

1)在煤层赋存条件复杂,采煤工艺多变环境下,刨刀及刨头在刨削过程中,所受载荷具有非线性、时变性等特点。

2)利用虚拟样机技术对刨煤机刚柔耦合系统进行分析,找到了关键零件设计上存在的问题:如峰值时刻牵引块在与刨头的接触处强度不足;刀座在销轴孔四周及上表面存在应力集中;牵引块变形过大,刚度不足等。通过仿真,可以及早发现结构设计中存在的缺陷与不足,并且为刨煤机关键零件的优化提供依据,提高产品的设计质量,缩短设计周期并减少资金投入。

[1] 高国康. 刨煤机开采特点和国产刨煤机技术特征[J]. 煤矿机电, 2005, 1: 5-7.

[2] 陈引亮.中国刨煤机采煤技术[M]. 北京: 煤炭工业出版社, 2000.

[3] 马伏波, 陈树峰. 我国刨煤机的发展和现状[J]. 煤炭工程, 2007, 1:74-75.

[4] 康晓敏. 刨煤机动力学分析及对刨链可靠性影响的研究[D]. 阜新: 辽宁工程技术大学, 2009.

[5] 李晓豁, 刘霞, 等. 不同工况下滑行式刨煤机的动态仿真研究[J]. 煤炭学报, 2010, 35(7): 1201-1205.

[6] 郝志勇, 李贵轩, 等.滑行刨煤机刨头的受力分析[J].煤矿机电, 2005, 1:21-23.

[7] 康晓敏, 李贵轩.随机动载荷作用下刨煤机刨链疲劳寿命预测[J]. 煤炭学报, 2010, 35(3): 503-508.

[8] 赵丽娟, 董萌萌.含硫化铁结核薄煤层采煤机工作机构载荷问题. [J].煤炭学报, 2009, 34(6): 840-844.

[9] 赵丽娟, 马永志. 基于多体动力学的采煤机截割部可靠性研究[J].煤炭学报, 2009, 34(9):1271-1275.

[10] 赵丽娟, 刘旭南等. 基于虚拟样机技术的采煤机截割部可靠性研究[J]. 广西大学学报: 自然科学版, 2010,35(5): 738-746.