矿用对旋轴流通风机改进设计

2011-05-07蒋志军覃志贤

何 艳,蒋志军,覃志贤,张 杰

(中国燃气涡轮研究院,四川 成都 610500)

1 引言

矿井通风机是煤矿生产中极其重要的设备,担负着向井下输送新鲜空气,排出粉尘、瓦斯和污浊气流,确保矿井安全生产的重任。随着我国煤矿井下高产高效综合开采的快速发展,巷道用风量逐渐加大,急需大风量、高风压通风机来满足矿用需求。

某矿井两台主通风机均采用对旋轴流通风机,分别由两台相同容量、型号的防爆型三相异步电动机带动等速运转,并通过调节叶片角度和风道节流板来完成风量调节。两台通风机于2005年6月投入使用,其中一台通风机由于机壳与铜衬连接处的铆钉脱落,损伤了数件叶片,导致无法工作。更换新叶片后,通风机出现喘振,无法正常运行。通过对原通风机进行分析,发现其还存在着级间性能匹配较差、喘振裕度低、效率低的问题。

在综合考虑成本和适用性的原则下,仅对原通风机叶轮段作改进设计。从叶片设计入手,采用一系列先进设计方法,解决了通风机喘振问题,提高了通风机性能,整个叶轮部件的重量比原型减少约12%。同时,解决了两级叶片的安装、角度调节及级间性能匹配等问题。

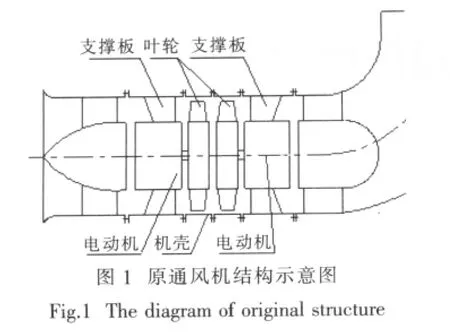

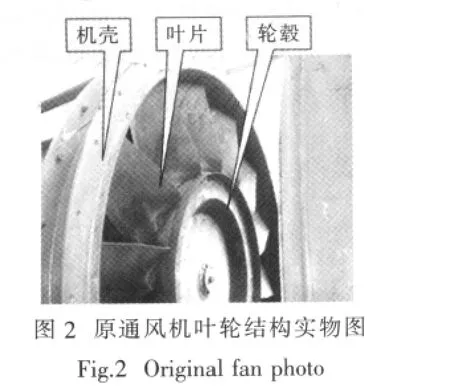

2 原通风机结构

原通风机采用对旋轴流式结构[1],由支撑板、叶轮、电动机和机壳组成,其结构如图1所示。前、后支撑板各5个,非均布设计。两级叶轮均为机翼型铸钢叶片(一级14片,二级11片),结构见图2。电动机由螺钉固定在固定架上。机壳之间由法兰盘与螺栓联接,且机壳、轮毂等构件均用钢板焊接而成。

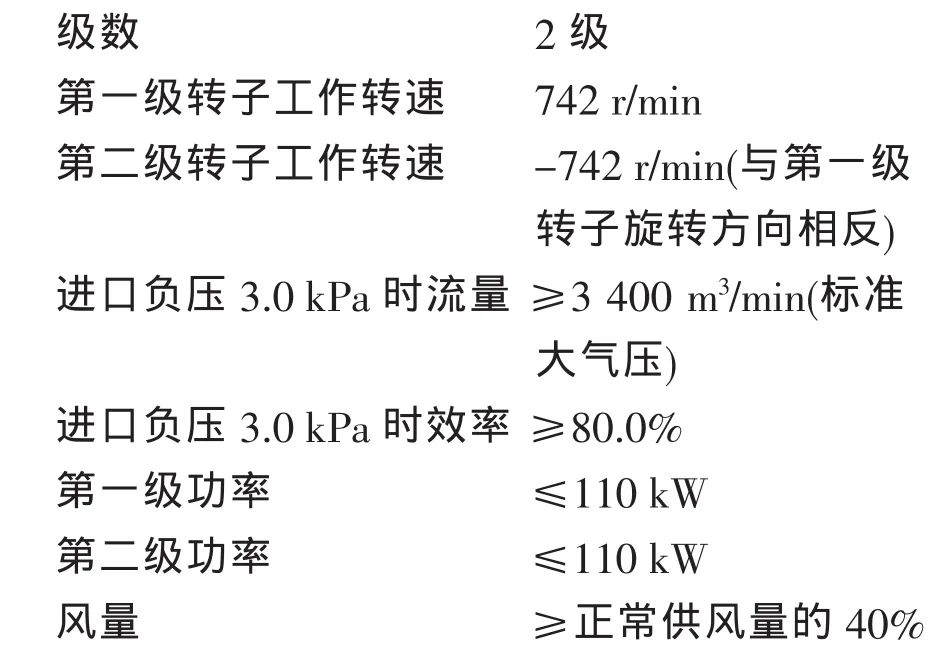

3 通风机设计指标及设计点选取

根据用户提出的具体要求,在不改变电动机功率的条件下,确定通风机改进设计的性能指标为:

由于通风机在进口负压2.2~2.6 kPa范围内工作时存在喘振问题,为了提高工作点的喘振裕度,将设计点的进口负压提高到2.7 kPa,并重新设计了叶型。另外,改进后的通风机叶片角度应调节方便、可靠,采用铸铝材料,并满足行业规范、连续运转等要求。

4 气动设计

为了达到设计性能指标和重量要求,在设计中以先进航空发动机压气机设计体系为平台,依托先进叶片造型技术,高效、低重量可控扩散叶型以及复合弯掠等压气机设计技术进行通风机气动设计。

4.1 准三维S2流面通流气动布局设计技术

摒弃原有的主要遵循经验选取的设计方法,采用具有国内先进水平的准三维S2流面通流计算程序改进风机的总体气动布局,在采用两类相对流面理论的前提下,直接求解流动方程,从而得到流场的气动布局。该设计方法具有设计结果准确且合理性高的特点,在国内外航空发动机气动布局设计中已得到广泛的运用和验证。

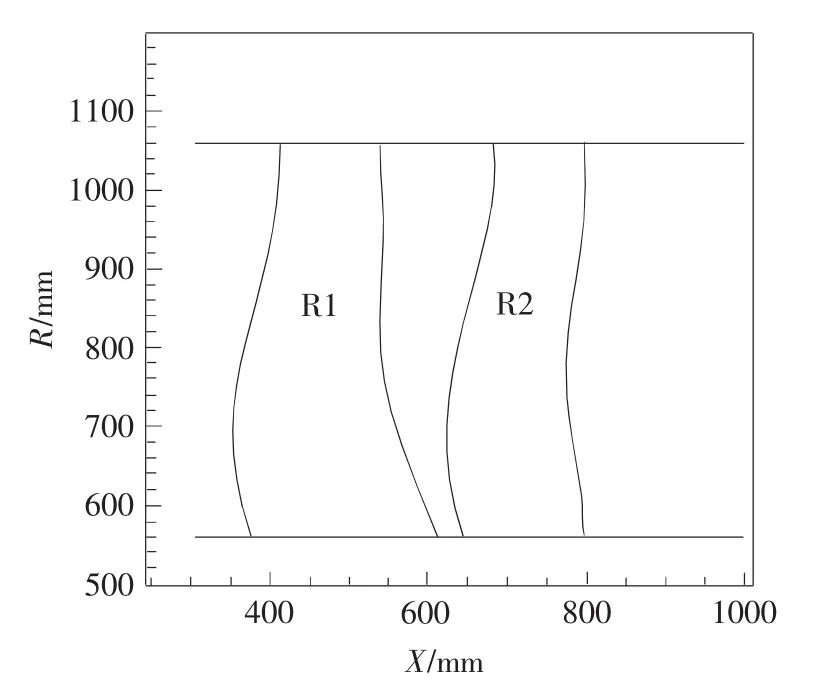

由于本次设计只进行通风机叶轮段的改进,考虑到原有叶轮和通风机前后端的良好对接,不对通风机流场做过大改变。在流道设计方面,若选用收缩型流道,鉴于流道本身的非对称性,抽气和吸气的效率很难同时兼顾,因此选用平直流道设计。通风机子午面流道及叶片投影见图3。

图3 通风机叶轮段流道子午面投影图Fig.3 Meridional plane projection of flow path and blade of the fan

4.2 高效可控扩散叶型造型技术

选用高效可控扩散叶型造型技术进行通风机叶片设计,可极大地减薄传统低速通风机的叶片厚度,大大减轻叶片重量,为高稠度、高裕度叶轮的设计提供了有利的保障。同时,轻质叶片对降低轮盘负荷及通风机整机重量都有益处,改进后的叶轮较原型减重约12%。

在叶片三维造型中,还采用了弯曲积叠、径向扭转以及局部前掠等先进叶片造型方法,优点为:

(1)可减轻叶片根尖气动负荷,提高叶片根尖效率,最大限度地利用叶片中部的高效流动区扩大稳定工作范围,提高通风机抗流场畸变能力,并有效降低通风机噪声。

(2)可增加叶片刚度,降低叶片应力水平;同时,通过控制叶片根尖的二次流动,可有效提高通风机效率。

改进前后的通风机叶片分别如图4、图5所示。

图4 原型通风机叶片Fig.4 The original blade

图5 改进后通风机叶片UG模型Fig.5 UG model of improved blade

4.3 全三维数值仿真验算

采用三维计算软件Numeca对准三维设计方案进行全三维的数值仿真分析和修正,确定不同进口负压下的最佳叶片安装角度。全三维数值仿真验算的引入,可极大地提高设计的合理性和设计结果的可信度。

由于不同时期通风机工作风压有一定的波动,故采用在不同进口负压下适当调整叶片角度的方法来尽量增大通风机的通风量,保证通风机的高效率[2]。叶片角度调节方案为:

调节方案1:叶片初始角度。该方案适用于进口负压约为2.7 kPa的情况。

调节方案2:在方案1的基础上,第一级叶片角度关小3°,第二级叶片角度关小1°。该方案适用于进口负压3.0 kPa的情况。

调节方案3:在方案1的基础上,第一级叶片角度开大3°,第二级叶片角度开大3°。该方案适用于进口负压约为2.0 kPa的情况。

以上三种调节方案在相应设计转速下的Numeca三维数值仿真结果如图6所示。从图中可以看出,设计进口负压3.0 kPa时,通风机叶片按调节方案2安装,此工况下计算的流量为3849.1 m3/min,远大于设计指标要求的3400 m3/min;效率方面,绝热效率为91.1%,即使保守估计电动机的效率为90.0%(电动机标称效率为93.0%),通风机的总效率也大于80.0%,满足设计指标要求。

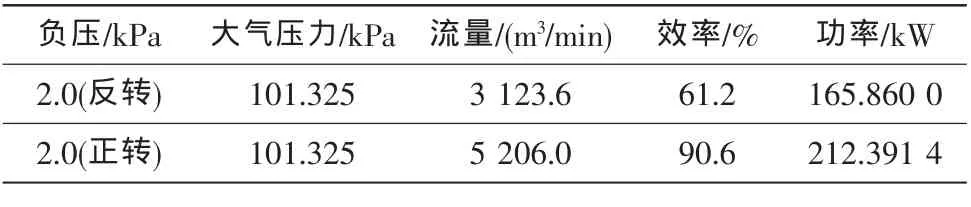

对通风机在叶片角度调节方案3下进行反风工作计算,进口负压2.0 kPa时,Numeca三维数值计算结果见表1。从表中数据分析得出,通风机反风工作时的流量达到了正常供风量的60%,满足设计指标要求。

表1 角度调节方案3下通风机反风工作计算结果Table 1 3D calculation results of counter-working adopting angle-3

5 结构改进措施

5.1 改进通风机总体结构

改进通风机的总体结构设计参考了原两级对旋轴流风机的成熟经验,在综合考虑成本和适用性的原则下,仅对原通风机叶轮段作改进设计,其基本目标是在满足使用要求及寿命的前提下,解决原风机的喘振问题,同时增大风机的通风量。

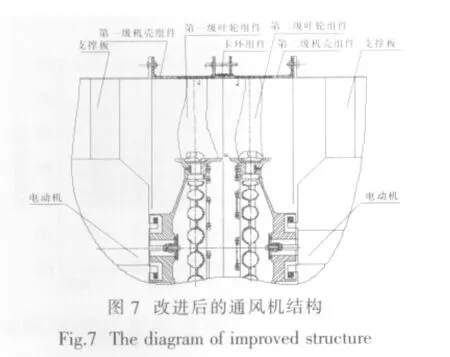

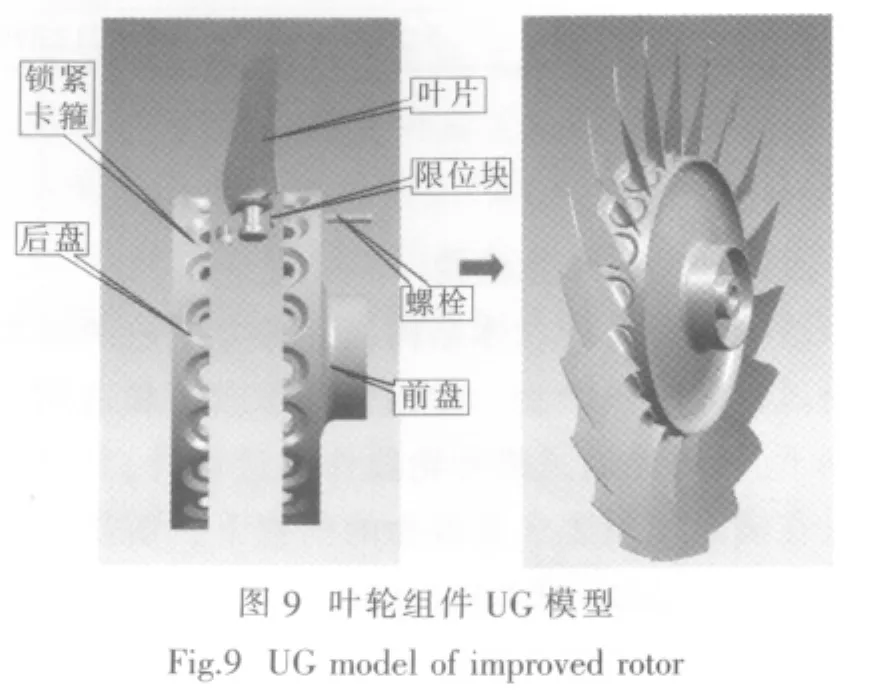

通风机仍采用两级叶轮对旋式结构,主要由叶轮组件、机壳组件等组成,结构见图7,UG模型见图8。叶轮组件主要由叶片、前盘、后盘、限位块、锁紧卡箍等组成,如图9所示。将叶片轴颈安装在前盘的径向轴颈孔中,为便于装配,用锁紧卡箍锁紧,然后再用螺栓将前盘和后盘连成一体;在各前盘轴颈孔处安装不同角度的限位块来调节叶片安装角度。为改善盘上各螺纹孔的受力状况、保护螺纹、提高连接强度,在螺纹连接处设置了钢丝螺套。整个叶轮安装在电动机轴上并通过平键传扭。机壳组件主要由机匣、法兰边、铜衬等组成。

两级叶轮分别由相同容量及型号的电动机驱动,旋转方向相反。空气流入第一级叶轮获得能量后经第二级叶轮排出,第二级叶轮兼备普通轴流风机中静叶的功能,在获得圆周速度风量的同时,增加气流的能量,从而达到高效率、高风压的目的。两级机壳间用带石棉板的卡环密封。整个通风机叶轮段总高度为2386 mm,宽为902 mm,总重量约为390 kg,具有结构简单、紧凑,轴向尺寸小,反风性能好等特点。

5.2 具体改进措施

(1)改变叶片及轮毂材料。叶片材料由铸钢改为优质铸铝ZL105A,叶身表面喷涂防护漆,具有重量轻、抗蚀性好等特点;轮毂材料也由结构钢改为铸铝ZL105A。这一改进既满足了使用要求,又减轻了叶轮组件重量,使得电动机的负荷降低,从而进一步减小了通风机其它部件的磨损,降低了使用成本。

(2)改变轮毂结构形式。将原叶轮轮毂的焊接结构改为通过螺栓将前盘和后盘连成一体的结构形式,可避免由于焊接缺陷造成的故障,从而大大提高可靠性。

(3)改变铜衬与机壳的连接方式。将原叶片叶尖对应处的铜衬仅通过铆钉固定在机壳上的结构,改为除通过铆钉固定在机壳上外,还将铆钉头部焊接在机壳外表面,铜衬四周焊接在机壳内表面。这样可避免因铆钉脱落导致叶片损伤等事故的发生,结构安全可靠。

(4)改变叶片调节方式。原叶片安装角度借助叶轮轮毂外表面的刻度进行调节,误差大。改进设计后只需根据通风机风量要求,选择不同角度的限位块来调节,从而减小了同级叶片安装角的角度偏差。

(5)适当增大前、后支撑板与叶轮之间的轴向距离,消除了支撑板对叶轮气流尾迹的影响,提高了通风机效率。

(6)对叶轮组件进行动平衡,保证通风机运行平稳。

5.3 主要零件工艺

(1)叶片、盘采用金属型浇铸+机加成形工艺,具有机械性能较好、尺寸精度和表面光洁度高、质量和尺寸稳定等优点。叶片铸造成型后经校正模校正,叶身表面喷漆以增强其抗蚀性。

(2)机壳采用钢板卷制+焊接+机加成形工艺,具有工序简单、生产周期短、生产成本低等优点。

5.4 主要零件强度校核

为保证通风机结构设计的可靠性,采用大型商用有限元软件ANSYS对转子叶片、轮盘进行了强度和振动分析。结果表明,叶片和轮盘的静强度均满足设计要求,叶轮在工作转速附近不存在结构因素引起的共振现象。

6 验证

改进后的通风机通过现场安装,在进口负压2.2~2.6 kPa范围内运行时,未发生喘振,本改进设计成功地解决了原通风机的喘振问题。

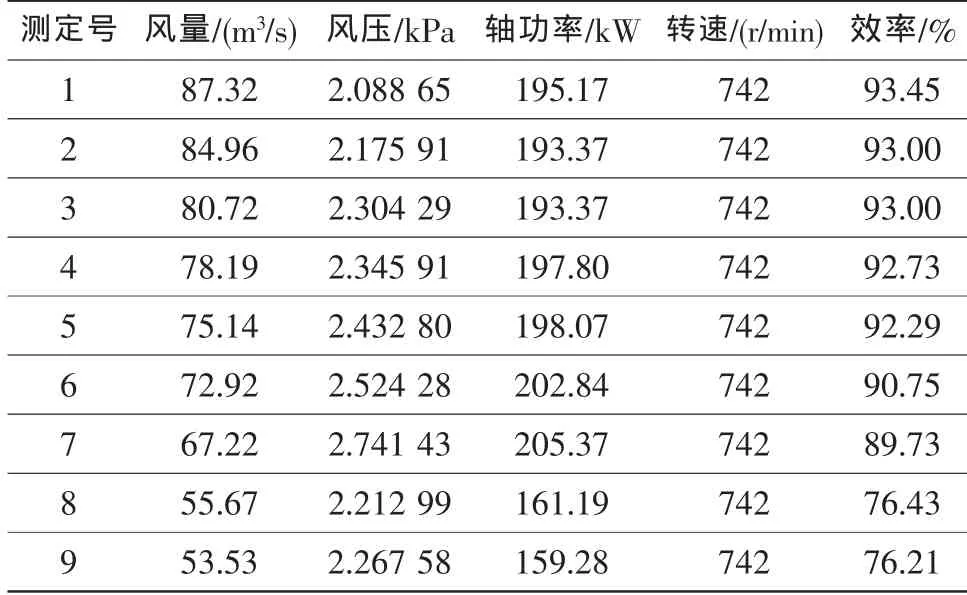

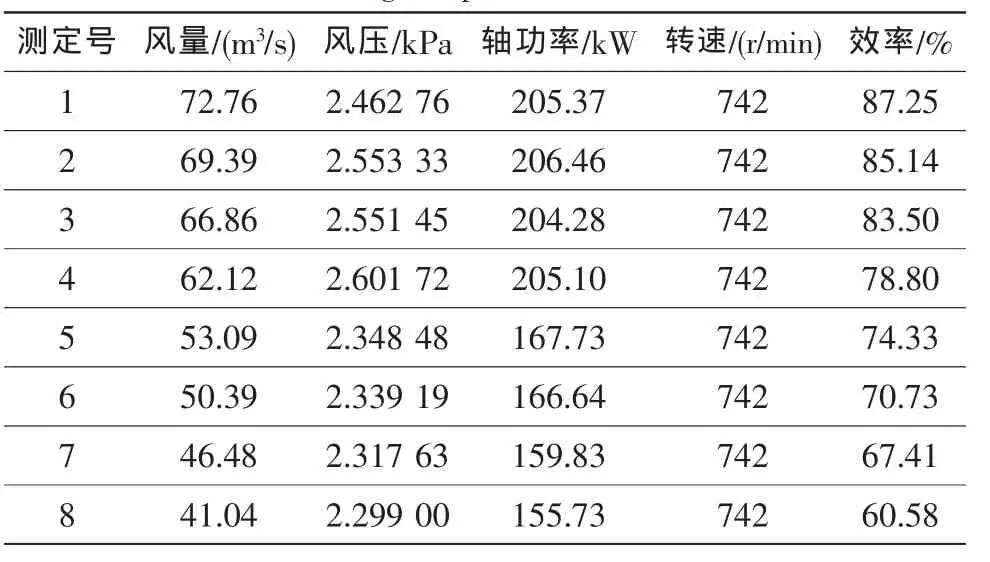

根据通风机进口负压低(约为2.0 kPa)的工作条件,专业测试机构采用主通风巷道内加装节流板和调节叶片角度的方法,完成了该通风机的性能测试,其参数见表2。原型通风机的性能参数[3]见表3。

根据通风机改进前后的性能测试数据进行对比分析可得:改进后的通风机的效率最高可达93.45%,比原通风机效率提高约6.20%;在进口风压相同的条件下,通风机风量有了很大的提高。

表2 改进后的通风机性能测试数据Table 2 Improved performance test data

表3 原通风机性能测试数据Table 3 Original performance test data

7 结束语

本文采用一系列先进的设计方法,对原对旋轴流通风机进行改进设计,成功解决了原通风机的喘振问题,同时提高了其通风效率。目前,该通风机已投入使用18个月,且24 h不间断工作,运行平稳,满足矿用要求。

[1]李庆宜.通风机[M].北京:机械工业出版社出版,1981.

[2]离心式与轴流式通风机编写组.离心式与轴流式通风机[M].北京:电力工业社出版,1986.

[3]华蓥山广能集团李子垭煤业有限公司.通风机性能数据测定报表[Z].2005.