TC11材料高低周复合疲劳试验研究

2011-05-07刘红彬杜文军

刘红彬 , 陈 伟 , 杜文军

(1.南京航空航天大学 能源与动力学院,江苏 南京 210016;2.中国燃气涡轮研究院,四川 成都 610500)

1 引言

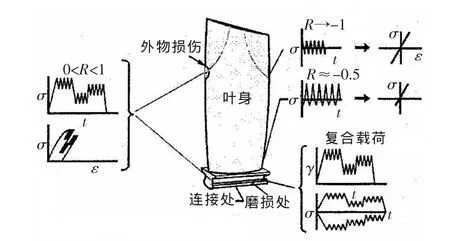

航空发动机叶片在使用过程中由于疲劳累积损伤和裂纹,造成突然断裂失效的现象较为普遍。据统计,在发动机零部件失效事件中,转子叶片占70%。20世纪60年代中期到90年代中期,我国因压气机一级叶片失效损坏的发动机就多达16台;1997~2000年,某国空军在外场发生143起叶片折断、裂纹故障,导致2起严重飞行事故、40起飞行事故征候。对某系列发动机而言,其主要构件(涡轮叶片、压气机叶片等)出现的问题更为严重,截至2000年2月,共有3个型号、25台发动机的31片叶片失效[1]。根据文献[2]对航空发动机风扇转子叶片各部位进行的受力分析可知,叶片叶身中部至叶根的大部分区域的受力条件为:在主要的低周循环载荷条件下叠加高周循环载荷(见图1,图中R为应力比,σ为应力,ε为应变)。

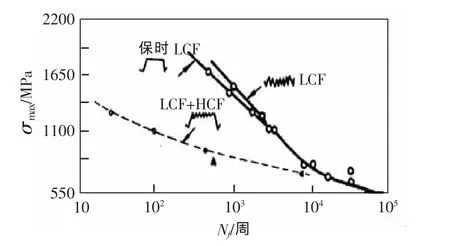

高低周复合加载时,通常认为低周疲劳(LCF)主要形成初始裂纹,高周疲劳(HCF)主要促使裂纹加速扩展,且高周载荷必须大于一定值时才能促进叶片裂纹扩展。但是在航空发动机实际工作中,叶片上由瞬时气动引起的高频(>1 kHz)振动高周载荷常叠加在较高平均应力的低周载荷上。在这种高频载荷下,即使裂纹扩展率很低(如 10-10~10-9m/周),裂纹扩展到失效也只需较短时间。所以高低周复合疲劳(LHCCF)的寿命相对于仅受低周疲劳的寿命大大降低,如图2所示[3]。这就需要通过试验来研究高低周复合疲劳对航空发动机风扇/压气机叶片寿命的影响,获得载荷或应变的上限,避免叶片在设计寿命内经受不允许的破坏失效。本文对航空发动机风扇/压气机叶片用TC11材料的高低周复合疲劳进行了试验,并对其结果进行了统计分析。

图1 风扇叶片载荷分布Fig.1 Load distribution of fan blade

图2 低周疲劳和高低周复合疲劳寿命曲线Fig.2 Stress-fatigue life curve of LCF and L-HCCF

2 高低周复合疲劳试验

2.1 高低周复合疲劳线性累计损伤模型

航空发动机在工作期间,叶片经受离心载荷和飞行循环中由气体扰动等产生的振动载荷。由于振动载荷变幅值通常远小于离心载荷变幅值,因而通常认为振动引起高周疲劳(即次循环),离心载荷引起低周疲劳(即主循环)。飞机起飞-巡航-降落一个飞行周期就是一个低周主循环。在飞行中,振动等引起高周疲劳,在试验中表示为在低周疲劳主循环的幅值平台上叠加高频的次循环。

高低周复合疲劳累积损伤研究[4]是复合疲劳研究的重要内容之一,目前主要研究手段是使用线性累积损伤模型。

根据参考文献[3],载荷块数量NB的计算公式为:

式中:NHCF为单纯高周疲劳寿命,NLCF为单纯低周疲劳寿命,n为频率比。

高低周复合疲劳寿命NL-HCCF:

若已知三参数等效应力S-N曲线,可用等效应力查得对应应力下的疲劳寿命,等效应力公式如下:

式中:σeq为等效应力;σmax为最大应力;w为材料参数,对于TC11材料,w=0.4。

TC11材料的高周及低周疲劳寿命计算公式为:

式中:N为疲劳寿命。

2.2 试验方法及设备

本试验采用常规单点疲劳试验法,在每个应力水平下只试验一个试样。试验在高温拉扭复合加载疲劳试验机MTS809-10T上进行。

2.3 疲劳试样

在室温条件下,采用MTS809-10T拉扭复合加载疲劳试验机对TC11材料进行低周、高周及高低周复合疲劳试验。试样的取样方向为L向,试验参考标准[5]为:取试验段工作直径为7 mm的光滑试样;另外,因为TC11材料抗疲劳性能好,为防止夹具和夹持端在试验时出现滑动,所以将试样夹持端长度延长至45 mm,如图3所示。

图3 疲劳试样尺寸图Fig.3 Dimensions of fatigue specimen

2.4 试验参数选取

由于本次试验的试验件数量有限,参考TC11材料的S-N曲线,本次试验在104~106周寿命区间进行低周、高周和高低周复合疲劳试验。选取低周疲劳载荷波形为梯形波,应力幅值Δσmajor;上升和下降时间均为1 s,最小载荷为零的时间为1 s,应力比为0。高周疲劳载荷的波形为正弦波,应力幅值Δσminor,频率为16 Hz或13 Hz。确定σmax均为1000 MPa,应力比取0.10及0.20。高低周复合疲劳载荷为在低周疲劳循环梯形波幅值平台上叠加200或2000个高周疲劳循环组成的一个载荷块,总应力幅值Δσtotal,其示意图见图4。取106为试验越出循环数。

3 高低周复合疲劳试验结果及分析

3.1 疲劳试验结果与预测寿命

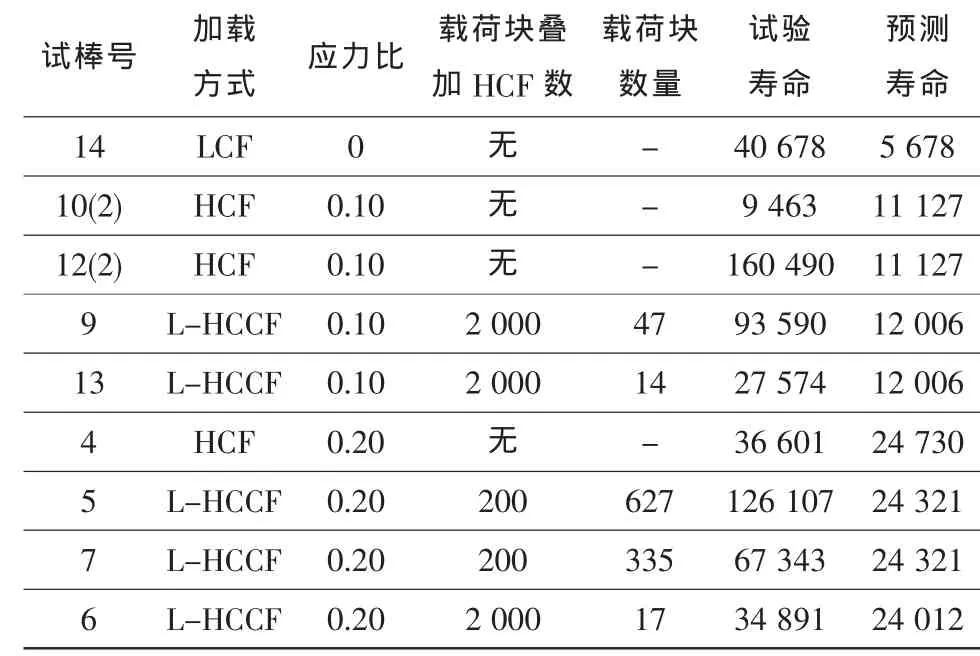

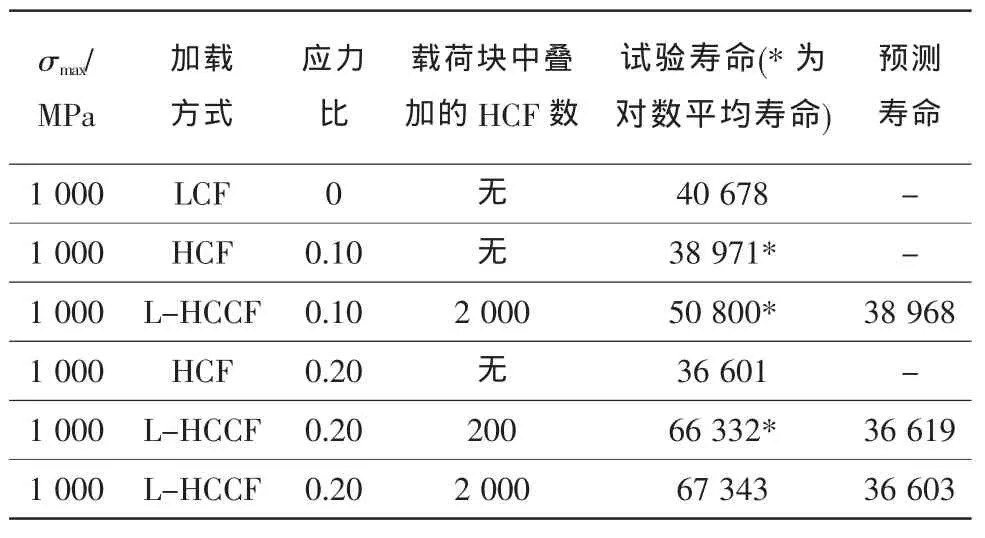

第一次试验先选取8(1)、10(1)和12(1)三根试棒在表1的疲劳载荷条件下进行,试验时在106次循环下越出,大于预测寿命。

根据第一次试验结果,第二次试验共采用9根试棒,σmax均为 1000 MPa,试验频率 16 Hz,疲劳试验参数及寿命见表2(其中,10(2)、12(2)试棒分别为10(1)和12(1)试棒在106次循环越出后、再在本表中的载荷条件下进行试验的试棒)。

表2 疲劳试验参数及寿命Table 2 Fatigue test parameters and fatigue life

表1、表2中高低周疲劳预测寿命根据公式(3)及公式(4)计算,复合疲劳预测寿命根据线性累积损伤模型由公式(1)及公式(2)计算。由表1中试棒12(1)与表2中试棒4的试验结果对比可知,疲劳载荷应力比为 0.20、σmax从 1000 MPa降低到 960 MPa时疲劳寿命增长了很多,进入了106~107周寿命区间。

3.2 疲劳试验数据分析

3.2.1 试验寿命及预测寿命对比分析

由公式(3)及公式(4)可知,在σmax一定的情况下,随着应力比的降低,高低周复合疲劳寿命也降低,为了使试验在104~106周寿命区间进行,选取的应力比偏小;由线性累积损伤预测寿命计算公式(1)及公式(2)计算发现,由于高周疲劳和低周疲劳的载荷较为相近,载荷块数量较少,所以高低周复合疲劳预测寿命接近高周疲劳寿命,而低周疲劳对寿命的贡献较少。表2表明,除了10(2)号试棒的试验寿命比预测寿命略短外,其余试棒的试验寿命都比预测寿命长。

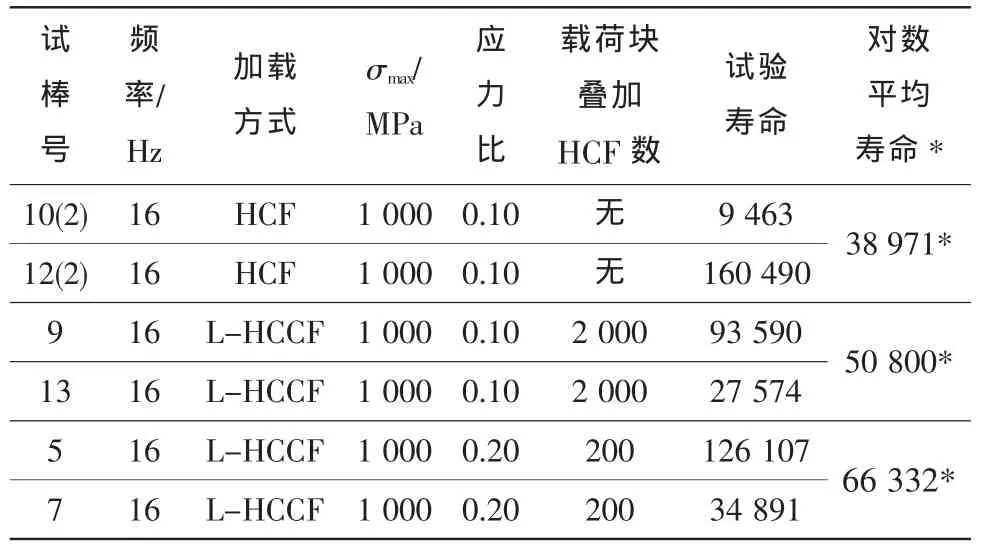

3.2.2 相同载荷条件下疲劳试验结果分析

在相同载荷条件下,试验结果离散性比较大,见表3。这是因为TC11材料疲劳寿命本身的离散性就比较大,且与材料的加工精度、所含的材料缺陷等有很大关系,故需选取同一批次的更多试棒进行试验。

表3 相同载荷条件下疲劳试验结果Table 3 Test results of the same load conditions

对相同疲劳载荷下的试验结果进行对数平均,计算出此载荷下的疲劳寿命,表达式如下:

式中:N1、N2为相同载荷下不同试棒的试验寿命。

3.2.3 高低周复合疲劳寿命与低周疲劳和高周疲劳寿命对比

根据公式(1)及公式(2),使用线性累积损伤模型,利用试验实测得到的高周疲劳和低周疲劳寿命,计算高低周复合疲劳寿命预测结果。应力比分别为0.10、0.20时,高低周复合疲劳寿命与低周疲劳和高周疲劳寿命对比见表4。表4表明,在σmax=1000 MPa的条件下,在应力比为0.10时,高低周复合疲劳寿命比高周疲劳寿命增加了30%;在应力比为0.20时,载荷块中叠加的高周疲劳数为200时,高低周复合疲劳寿命比高周疲劳寿命增加了81%,载荷块中叠加的高周疲劳数为2000时,高低周复合疲劳寿命比高周疲劳寿命增加了84%。这说明在此试验条件下,高低周交互影响没有减少光滑试棒的寿命,反而有一定的增加。其原因可能为:①高周疲劳和低周疲劳的载荷较为相近,即应力比都比较小;②做高低周复合疲劳试验时的试棒本身比做单纯高周疲劳试验时的试棒的性能好;③试验时试棒数量偏少。

表4 应力比分别为0.10、0.20时L-HCCF寿命与LCF和HCF寿命的对比Table 4 Fatigue life contrast of L-HCCF with LCF and HCF at R=0.10 and R=0.20

3.2.4 高低周复合疲劳寿命对比

分析表 4中第 3、5、6行数据,在σmax一定的情况下,随着应力比的减小,高低周复合疲劳寿命降低。这是因为在σmax相同的情况下,随着应力比的减小,应力幅增大,寿命降低。

由表4中第5、6行数据还可以看出,应力比均为0.20时,在疲劳载荷相同的条件下,载荷块中叠加不同的高周疲劳数(200和2000)对高低周复合疲劳寿命几乎没有影响,这与预测寿命一致。

3.2.5 不同应力比下高低周疲劳寿命对比

分析表4中第1、2、4行数据,对比不同应力比下的低周疲劳和高周疲劳寿命,在σmax一定的情况下,高周疲劳、低周疲劳寿命在应力比0.20和0下分别只做了一个点,由于疲劳数据的离散性,两者的试验寿命与应力比0.10的结果相近,没能得到与复合疲劳寿命相似的规律。

3.2.6 疲劳试验中应力应变分析

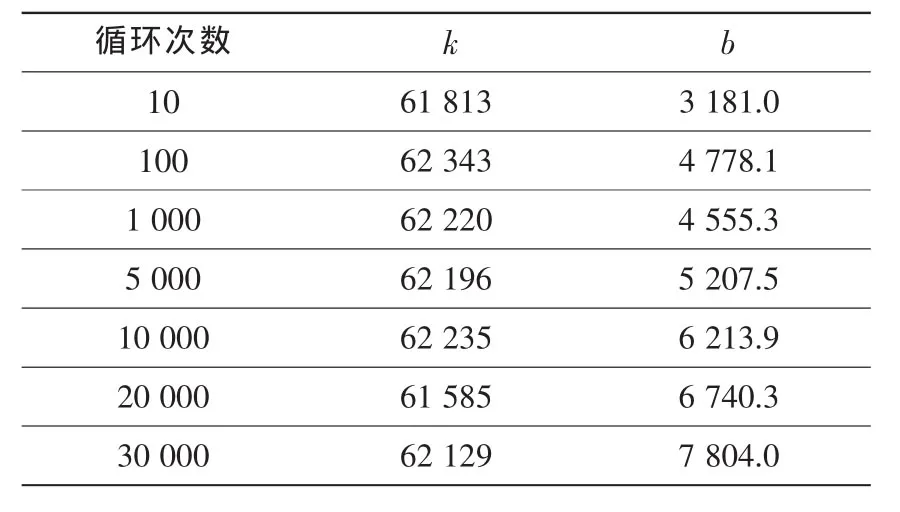

本文还分析了4号、8号试棒疲劳试验中的力与位移的关系。用最小二乘法进行直线拟合得到力与位移的关系如下:

式中:y为轴向力;x为位移; k、b为常数,分别对应循环下的直线斜率和截距(见表5)。

表5 对应疲劳循环下的 k、b值Table 5 k and b values for corresponding fatigue cycles

表5中的k值为相对应循环下的试棒刚度,其刚度随循环周次在均值62074上下震荡,最大偏差为-0.788%。考虑到试验的离散性,可认为其刚度几乎不变,而刚度正比于弹性模量,即弹性模量也几乎不变,TC11材料既不是循环硬化材料,也不是循环软化材料。其它试棒也有相似的现象。

4 结论

(1)高周疲劳和低周疲劳的载荷较为相近时,高低周复合疲劳预测寿命接近高周疲劳寿命,而低周疲劳对寿命的贡献较少。

(2)在相同载荷条件下,试验结果的离散性比较大,载荷块中叠加不同高周疲劳数(200和2000)对高低周复合疲劳寿命几乎没有影响。

(3)在最大应力一定的情况下,随着应力比的减小,高低周复合疲劳寿命降低。

(4)TC11材料的刚度及弹性模量几乎不随循环数的增加而改变。

5 展望

TC11材料的高低周复合疲劳机理十分复杂,目前我国还没有完全掌握,还需进行大量、系统的试验验证和理论研究。通过系统地进行不同低周应力水平、不同应力比、不同频率比及预过载等复合疲劳试验,获取大量有价值的试验数据,并在现有累积损伤准则上发展出能反映高低周交互影响特性的累积损伤准则,从而掌握TC11材料高低周复合疲劳的评估方法,建立起TC11材料高低周复合疲劳寿命的分析方法,最终为在役发动机排故、延寿和在研及新一代航空发动机设计建立完善的技术体系。

[1]许占显.用检测残余应力方法预报航空件突变断裂的可行性[J].航空制造技术,2004,(5):69—74.

[2]Burns J,Kinsella M. High Cycle Fatigue Science and Technology Program 1997 Annual Report[R].AFRL-PRWP-TM-1998-2002,1998.

[3]航空发动机设计手册总编委会.航空发动机设计手册:第18册——叶片轮盘及主轴强度分析[K].北京:航空工业出版社,2001.

[4]侯静泳,蔡肇云,屠一鹤.TC-11钛合金高低周复合疲劳及损伤累积研究[J].航空动力学报,1992,7(2):135—138.

[5]HB 5287-96,金属材料轴向加载疲劳试验方法[S].