大流量航空发动机高空模拟进气压力智能与复合控制技术

2011-05-07但志宏侯敏杰石小江

但志宏,侯敏杰,石小江,张 松

(1.南京航空航天大学 能源与动力学院,江苏 南京 210016;2.中国燃气涡轮研究院,四川 江油 621703)

1 引言

大流量航空发动机在高空台进行推力瞬变、遭遇起动、加减速等过渡态考核试验时,其状态变化异常剧烈,具体表现为:在1~2 s内,发动机空气流量变化可达80%~100%,此时进气压力控制系统受到类似大幅值阶跃信号的干扰,致使进气压力控制系统的调节品质变差,从而影响发动机进气压力模拟精度。

在航空发动机进行高空模拟试验时,保证进气参数模拟精度的唯一技术途径是改善进气调压系统的调节品质[1,2]。 因此,在现有控制系统的基础上,研究在大幅值阶跃信号干扰下的调节品质问题具有非常重要的意义。本文借鉴已有的调节经验,发展了智能控制技术 ,并在现有控制方法的基础上研究了先进复合控制技术在大流量航空发动机高空模拟试验中的应用。

2 高空台进气压力控制系统组成

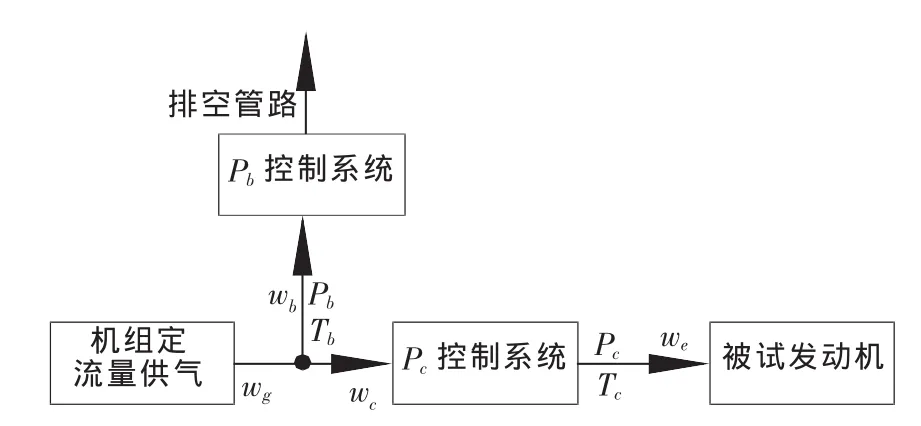

高空台进气压力控制系统由机组供气压力控制系统(简称Pb控制系统)和发动机进气压力控制系统(简称Pc控制系统)组成,见图1。图中:wg为机组供气流量,wb为通过Pb控制系统各调节阀的空气流量,wc为通过Pc控制系统各调节阀的空气流量,we为被试发动机的空气流量,Pb为供气压力(即Pc控制系统的进口压力),Tb为供气温度,Pc为发动机进气压力,Tc为机组进气温度。

图1 高空台进气压力控制系统结构图Fig.1 The inlet pressure control system of aero-engine altitude simulating test cell

Pb控制系统负责调节供气压力(控制执行机构由1号、2号阀组成),其调节任务主要由1号液压自动调节阀完成。

Pc控制系统负责调节发动机进气压力(控制执行机构由3号、4号阀组成),其调节任务主要由3号液压自动调节阀完成。

3 高空台进气压力控制系统的特性分析

3.1 Pb控制系统特性分析

Pb控制系统的调节对象是供气机组出口至进气管网调节阀之前的空气压力,将Pb控制系统相应的管路一起视为一个容积为Vb的稳压箱,箱中空气质量为mb。根据气体状态方程和质量守衡,从稳态到瞬态过程中,稳压箱中空气压力Pb与调压系统各流量间有如下关系式:

3.2 Pb、Pc控制系统调节阀特性分析

通过各调节阀门的空气质量可描述为:

式中:αx为各阀门流量系数,可视为常数;Fx(t)为各调节阀阀门面积;ΔPx为各调节阀阀门前后压差;Tx为各调节阀阀前温度,在发动机某一确定试验点可视为常数。因此,通过Pb控制系统调节阀门的流量增量为:

通过Pc控制系统调节阀门的流量增量为:

3.3 Pc控制系统特性分析

Pc控制系统的调节对象是进气调节阀之后至发动机进气稳压室之间的空气压力,其特性分析方法与Pb控制系统的相同。经分析可得:

式中,被试发动机的流量增量为:

其中nc为被试发动机转速。

4 Pb控制系统仿人工智能控制方案设计

由式(1)可知,在Pb给定值不变的情况下,Pb的波动dPb主要由通过Pc控制系统调节阀门的流量增量dwc引起。因此,Pb控制系统可采用dΔPb=dPb=Const为目标函数的控制策略,通过检测dwc后,再通过调节相应阀门开度来调整dwb,即可保证Pb不变。

在大流量航空发动机进行快速过渡态考核试验时,系统在短时内会出现dwc>>dwb的情况。此时,Pb控制系统若仅对1号阀实施控制,往往不能起到快速跟随控制Pb稳定的作用。试验时,操作员会以理论分析为指导,根据Pb和1号阀门开度的实际变化情况手动控制2号阀开度,同时观察Pb的控制效果,并以此决定是否继续进行2号阀的手动控制(即实施dΔPb=dPb=Const控制)。实际证明,上述人工调节过程在试验时效果很好。

根据以上理论分析和调节经验,设计出了仿人工智能控制器,让计算机专家智能控制系统代替操作员完成此控制过程[3~5]。经试验验证,该智能控制系统能大幅提高试验效率。Pb控制系统仿人工智能控制主要参数设置如下:

(1)1号阀调节范围参数设置:在此调节范围内,可认为1号阀具有最佳的流量调节特性,此时2号阀不参与跟随控制,试验时可根据具体情况合理设置该参数。

(2)2号阀动作持续运行时间:根据Pb变化情况,模拟人的控制力度。

(3)2号阀停等控制时间:模拟人的控制经验。

5 Pc复合控制方案设计

在发动机快速过渡态试验时,常规PID反馈控制在试验时消除偏差的时间较长,不能满足试验要求,必须采用其它的控制方法,而先进复合(前馈+PID反馈)控制技术可解决这一难题。

5.1 最佳前馈控制输入变量选取

Pc前馈控制的最佳时机是发动机状态(流量)开始大幅变化、Pc有变化趋势但其压力偏差还没有明显改变的时刻,因此控制系统必须具备准确、快速捕获前馈控制输入变量的能力。

试验时,流量测量受容腔效应及测量噪声的影响,流量的动态准确测量很难实现。因此以直接测量的流量变化率为前馈量不具备工程实际意义。

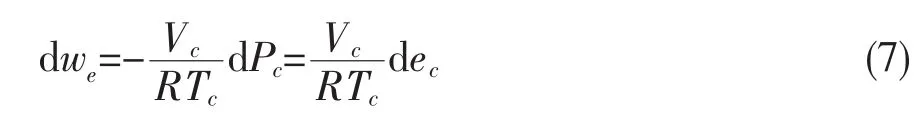

在发动机快速过渡态考核试验时,由于过程控制通道和干扰通道间会在短时内出现严重的速度不对称性,因此在强流量干扰出现时可认为dwe>>dwc。因此有:

即可以通过获取Pc偏差变化速率dec间接得到dwe并被控制系统使用。由于两者之间相角延迟极小,因而dec可以准确反映dwe的变化。

采用dwe(通过dec间接得到)作为前馈控制输入变量的突出优点在于:

(1)前馈控制时,控制系统只对dwe敏感,而对we并不敏感,这样就不需要为控制系统建立准确的发动机空气质量流量模型,因此大大降低了控制系统设计的复杂程度。

(2)dec的测量可以做到相当准确(即dwe也很准确)并且不易受测量噪声干扰,因此,以此为基础前馈控制就能够做到及时有效的启动或退出。

5.2 Pc压力PID与前馈控制设计方案

发动机流量干扰对系统的作用通过干扰通道进行,前馈控制机理是给系统附加一个前馈通道(或称前馈控制器),利用扰动所附加的控制量与扰动对被控量影响的叠加消除或减小干扰的影响。因此前馈控制是在被控量相对没有变化之前的一种主动补偿和超前补偿,因而可有效改善控制系统的瞬态性能。其控制系统结构见图2。图中,Gc(s)为数字PID控制器传递函数,Gk(s)为3号阀门位置(节流面积AF)传递函数,Gf(s)为阀门流量传递函数,Gp(s)为被控对象Pc传递函数,Gm(s)为压力检测环节传递函数,X(s)为给定值传递函数,W4为4号阀补偿流量。

图2所示控制系统结构中,系统的前馈控制通道由发动机流量检测环节、前馈控制开关、前馈控制器组成,前馈控制通道输入变量为dwe,前馈控制器输出为附加控制量Kd×dcv(Kd为综合调整系数,dcv为前馈控制输出增量)。PID控制器输出为PID CV。各部分的功能简述如下:

(1)发动机流量检测环节:通过式(7)计算得到。

(2)前馈控制开关:通过对该开关的闭合或断开状态控制,决定前馈控制通道何时投入工作或何时退出前馈控制状态。

(3)前馈推理机:根据影响Pc的物质平衡条件,实时计算出适应流量扰动dwe实的附加调节量dcv,用以快速抵消发动机流量扰动对Pc的影响。

(4)前馈控制器:在扰动出现后立即调整控制通道的输出相角,加快被调阀门的动态响应特性,消除控制通道和扰动通道不对称所造成的不利影响。

图2 Pc控制系统复合控制结构图Fig.2 The compound control structure of Pcsystem

(5)PWM控制器:实现4号手动控制阀的前馈控制,其输入变量Pc是压力偏差及其变化速率,其输出是4号阀的运行时间和停止时间。

6 进气压力复合控制关键技术分析及解决方案

6.1 前馈-PID控制无扰动切换

为了保证前馈控制退出时系统无扰动,附加调节量不能消失。但附加调节量的存在会使原PID调节量的可控范围缩小,致使PID控制丧失可控能力。其解决方法为在前馈控制退出的一个扫描周期内按顺序完成下述动作:

(1)立即使PID置手动并用控制总量刷新PID“手动控制字”;

(2)附加调节量清零;

(3)PID置自动并用“手动控制字”刷新“自动控制字”。

6.2 前馈控制的一次作用原则

前馈控制的关键是在时机出现的短暂时间内调整控制器的输出相角和幅值,弥补原PID控制时阀门响应滞后的问题。因此前馈控制投入工作的时间相当短(在3号阀前馈期间其工作时间仅在0.5 s内)。由于前馈作用频繁进入和退出会使系统产生很大的振荡,所以前馈控制应尽量保证一次作用原则。其解决方法如下:

(1)采用带死区的阀值设计方案:当检测量超过死区上限(即阀值)时前馈控制工作,当检测量低于死区下限时前馈控制才退出。

(2)时间延迟设计方案:前馈作用退出后,保证在延迟时间内(该时间实际是留给PID的动态调整时间)前馈控制不起作用,延迟时间到则恢复检测dec并准备再次进行前馈控制。

6.3 前馈控制的有效性

(1)阀值

阀值的设置相当关键,它是复合控制开始工作的闸门,在实际应用中应根据实际情况合理设置。

(2)前馈控制输入变量的获取

如前所述,前馈控制的输入变量是dec,因此复合控制系统准确捕获dec的能力至关重要。本系统通过采用递推平均算法和二次限幅滤波算法对噪声进行了成功抑制,实际证明dec检测稳定可靠,能准确反映发动机的状态变化。

(3)前馈控制的作用域

前馈控制的最佳作用域是e×dec>0的时间段。因为在该时间段内,Pc压力会以一定的速率远离目标值。反之,当e×dec<0时前馈作用应及时退出。

(4)前馈控制的滞后校正

其实质是给控制总量叠加一个反向的抑制补偿量,抑制前馈控制所引起的Pc超调。

7 控制效果对比

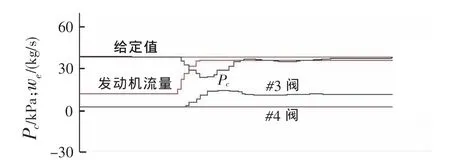

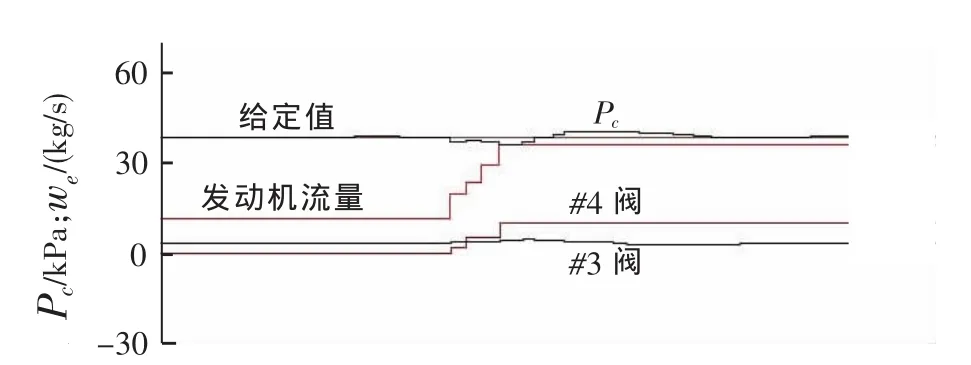

在完成进气压力复合控制系统功能设计和静态调试后,利用半物理仿真试验对比了改造前后控制系统在控制品质方面的优劣。在发动机推力瞬变试验时,Pb设定值为 100 kPa,Pc设定值为 40 kPa,PID控制参数在此期间保持不变,发动机空气流量在2 s内由13 kg/s变为38 kg/s。控制效果见图3~图5。

从图中可以看出:单PID反馈控制中,Pc最大动态偏差13.5 kPa,调节时间17 s;3号阀前馈+3号阀PID控制中,Pc最大动态偏差4.7 kPa,调节时间8 s;4号阀前馈+3号阀PID控制中,Pc最大动态偏差1.4 kPa,调节时间4 s。

图3 普通3号阀PID控制Fig.3 The normal PID control of No.3 valve

图4 3号阀前馈+3号阀PID控制Fig.4 The feedforward and PID control of No.3 valve

图5 4号阀前馈+3号阀PID控制Fig.5 The feedforward control of No.4 valve and PID control of No.3 valve

由此可见,进气压力智能与复合控制具有以下突出优点:

(1)增强了PID控制的鲁棒性,减小了PID的参数整定量。

(2)控制快速,超调量小,调节时间短,进一步提高了系统的稳定性。

(3)实现了进气调节阀双阀前馈复合控制,可选用单阀前馈或组合前馈控制方式,因此该复合控制具有通用性,能满足不同类型发动机的快速过渡态试验。

(4)极大地提高了试验效率,降低了操作员的劳动强度。

8 结束语

改造后的进气压力智能与复合控制系统不仅没有改变原PID控制的稳定性,而且还实现了进气压力控制系统在大流量航空发动机过渡态考核试验中高精度和快速度的高效统一。该技术成功解决了大流量航空发动机过渡态考核试验中进气压力难于控制的技术难题,进一步提高了高空模拟试验的自动控制水平,其工程设计经验可以在相关领域应用和推广。

[1]侯敏杰.SB101高空模拟试车台非等流量试验方法研究[J].燃气涡轮试验与研究,1995,8(2):18—20.

[2]侯敏杰.调压系统变参数PID控制研究[J].燃气涡轮试验与研究,1995,8(2):44—47.

[3]韦 魏.智能控制理论技术 [M].北京:机械出版社,2004.

[4]李士勇.模糊控制、神经控制和智能控制论[M].黑龙江哈尔滨:哈尔滨工业大学出版社,2002.

[5]李仁厚.智能控制理论和方法[M].陕西 西安:西安电子科技大学出版社,2003.