成都地铁1号线一期工程地铁车辆

2011-05-04耿成帮

耿成帮,朱 均,李 忠

(1 成都轨道交通有限公司,四川成都610031;2 中国南车集团 青岛四方机车车辆股份有限公司,山东青岛266111)

成都地铁1号线一期工程地铁车辆是由中国南车集团青岛四方机车车辆股份有限公司在吸取多个地铁项目经验的基础上,通过进一步优化设计后为成都地铁精心研制的,其中车辆牵引和控制系统采用了在国内有着广泛运用业绩并成熟可靠的日本东洋电机制造株式会社的系统,空气制动系统采用了日本纳博特斯克株式会社的系统。成都地铁1号线一期工程初期配置标准B型地铁车辆17列/102辆车,一期工程于2010年9月27日安全顺利开通,截止目前列车已累计运行70余万km,各系统设备功能和状态良好,满足运营需要。

1 列车主要性能及指标

1.1 列车编组

1号线一期工程地铁车辆采用4动2拖6辆编组方式,即=TC×MP×M1×M2×MP×TC=。其中,TC车为带司机室的拖车,MP车为带受电弓的动车,M1、M2车为动车(M1车带有母线开关箱BLB,M2车带扩展供电装置),=为半自动车钩,×为半永久车钩(棒式车钩)。

1.2 供电受流方式

采用DC 1 500 V架空接触网供电,受电弓受流方式,正常运营时同时升双弓。

供电电压(额定): DC 1 500 V

网压变化范围: DC 1 000~1 800 V

再生制动时不高于: DC 1 980 V

1.3 列车速度及加、减速度

(1)速度

构造速度: ≤110 km/h

最大运行速度: 80 km/h

洗车速度: 3~4 km/h

退行速度: 25 km/h(自动限速)

应急运行速度: 80 km/h(设计为不限速)

连挂速度: ≤5 km/h

与过渡车钩的连挂速度: ≤3 km/h

(2)平均加速度

在超员情况下,在平直干燥的轨道上,车轮为半磨耗状态,网压为额定1 500 V时,列车的平均加速度为:

列车由0 km/h加速到36 km/h:≥1.0 m/s2

列车由0 km/h加速到80 km/h:≥0.6 m/s2

(3)平均减速度

在额定载客情况下,在平直干燥的轨道上,车轮为半磨耗状态,列车在最高运行速度80 km/h时,从给制动指令到停车,列车的平均减速度为:

最大常用制动: ≥1.0 m/s2紧急制动: ≥1.2 m/s2

1.4 车辆的主要尺寸参数

车体基本长度

TC车 19 380 mm;

MPM1M2车 19 000 mm;

车体基本宽度 2 800 mm;

车辆高度 3 800 mm;

车钩连接面之间长度

TC车 19 970 mm;

MPM1M2车 19 520 mm;

车内净高 2 100 mm;

地板面距轨顶面高度 1 100 mm;

车辆定距 12 600 mm;

固定轴距 2 200 mm;

车轮直径(新轮) 840 mm;

轮对内侧距 1 353+3/0 mm;

每侧客车门对数 4对/辆;

车钩高度 660 mm+10 mm;

有效开度 1 300 mm;

有效高度 1 850 mm;

列车的总长度(车钩连接面处) 118.02 m。

1.5 车辆质量及载客量(表1)

表1 车辆质量及载客量

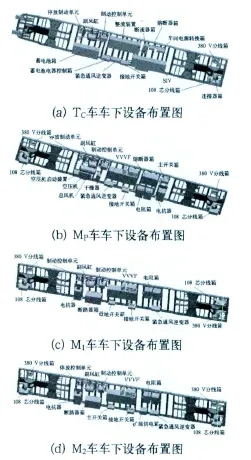

2 总体布置

1号线车辆车内设备布置时,充分考虑了客室内的整体效果,力求简洁、通透,车内设备布置的一致性较好;车下设备布置考虑到日系牵引和空气制动系统设备数量相对较多的情况,主要从总重均衡分配、方便检修维护易更换、开展模块化设计、同一系统设备集中布置以方便布管布线等几个方面进行了优化。

TC车的一位端布置有司机室,后端墙的左侧为信号控制柜,右侧为电器柜;二位端左侧为空调控制柜,右侧为电器柜;车顶两端布置有两台单元式空调机组;

MP车一位端左侧为空调控制柜,右侧为电器柜;车顶两端布置有两台单元式空调机组,在二位端还布置有受电弓、避雷器和3个熔断器箱;

M1/M2车一位端左侧为空调控制柜,右侧为电器柜;车顶两端布置有两台单元式空调机组。

车下主要设备布置如图1。

3 车辆主要机械系统、部件简述

3.1 不锈钢车体

车辆采用高强度不锈钢板点焊和高耐候结构钢(仅牵引梁、枕梁)焊接而成的薄壁半鼓形整体承载结构,充分考虑了轻量化、模块化的结构设计。主要由底架、侧墙、端墙、车顶和司机室(仅 TC车)5大部件组成,结构强度满足EN 12663-2000标准要求。

底架采用无中梁结构,由牵引梁、枕梁、缓冲梁、边梁、横梁、波纹地板等组成。

牵引梁和缓冲梁部分采用高耐候结构钢,使车体结构具有足够的强度以承受车辆运用过程中的各种载荷。

图1 车下主要设备布置

侧墙采用内层筋板结构,形状为两条直线加一段过渡圆弧。以整体冲压成型的内层筋板来取代传统不锈钢车体侧墙大量的补强梁,结构简单,强度、刚度高,质量轻,外表面蒙皮采用进口不锈钢板,进行拉丝处理,不涂装,外表美观。

车顶采用波纹顶板无纵向梁结构,主要由弯梁、波纹顶板、侧顶板、侧边梁、平顶板、平顶水管等组成,空调安装位置设有空调平顶,受电弓安装位置设受电弓平顶,平顶由异型冷拔钢管和端顶横梁组成骨架共同承受载荷。

3.2 转向架

车辆采用了中国南车集团青岛四方机车车辆股份有限公司研制开发的成熟定型产品SDB-80(CD1)型转向架。分为结构相似的动车转向架和拖车转向架,均为无摇枕结构。转向架结构包括构架组成、轮对、轴箱装置、一系悬挂、二系悬挂(中央悬挂)、牵引装置、基础制动装置等,动车转向架还包括齿轮箱传动装置和联轴器。AT P装置根据要求安装在拖车转向架端部。两种转向架除构架、传动装置、一系悬挂以外均可互换。

其主要特征如下:

(1)转向架型式:轴承外置式无摇枕转向架;

(2)构架型式:钢板焊接H型构架;

(3)轴箱型式:迷宫式轴箱,整体自密封轴承;

(4)承载方式:空气弹簧;

(5)牵引方式:弹性无磨耗Z字形牵引装置;

(6)车轮型式:整体辗钢轮,并装有降噪阻尼器。

转向架的主要技术参数如表2。

表2 转向架主要技术参数

3.3 车门系统

客室门采用双扇电控电动塞拉门,车门关闭后外表面与车体外表面平齐,密封性及隔声效果好。每辆车的每侧设4套门,其中中间的2套门在车内设有紧急解锁装置(手柄),在紧急情况下,乘客可操作手柄将对应的车门打开;同时在每辆车每侧的外侧设有1个车外紧急解锁装置,在紧急情况下,可由站务或乘务通过三角钥匙从车外将车门打开。客室门采用微机控制的直流电机驱动,皮带传动方式,车门的机械锁闭依靠门机构上的四连杆机构运动过死点实现。客室门具有集控、单门控制及防夹人、障碍物检测、自诊断和故障记录等功能。

司机室门采用手动塞拉门。门的上部设置活动式下拉窗,以方便司机对标;门锁采用旋转锁机构,设计为两级锁闭;司机室门的关闭状态纳入到车门全关闭的安全回路中进行管理(图2)。

图2 司机室门旋转锁示意图

3.4 空调、通风及取暖系统

每辆车安装两台制冷能力为29 kW的单元式单冷空调机组;司机室不设单独的空调机组,通过一个单独的送风单元将邻近空调机组处理后的空气送入司机室,通过回风装置单元将司机室回风送入客室。空调制冷系统主要部件包括单元式空调机组、空调控制柜、风道系统(含送风格栅及回风格栅)、通风器、司机室送风单元、司机室回风装置等。冬季司机室采用带风机的电热装置,客室采用坐椅下设电热装置采暖。TC车客室坐椅下设采暖功率为6 kW的电加热器,中间车客室坐椅下设采暖功率为6.5 kW的电加热器。

空调机组采用下部出风和下部回风的形式。为改善空调安装后的防水密封性能,特别对车体空调安装平顶进行了优化设计,将原来在平顶上开的2个出风口和1个回风口,合并开一个大的孔,将空调沉入安装到客室内,大大改善了空调经常因几个口密封不好漏水的情况。

3.5 内装设备

内装设备包括坐椅、扶手和立柱、广告框、灭火器、摄像头和安全标志等。各种设备的布置和安装在确保功能完善、齐全的基础上,充分体现了人性化设计理念,达到造型新颖、简洁明快、富有现代气息的效果。

车内所有材料满足DIN5510防火标准要求。防寒隔热材料采用超细玻璃丝棉板和自熄性聚乙烯泡沫材料;地板采用铝蜂窝结构弹性安装,上面无缝粘接橡胶地板布;侧墙板采用铝板,中顶板采用铝蜂窝板,侧顶板采用聚脂玻璃钢材料,在坐椅上方的侧顶板上安装有19英寸的LCD(每个拖车 6个,动车8个),每个门区侧顶板上安装有1个LED动态电子地图;每车设置有2个2 kg的灭火器;在每个动车的一端设有两个残疾人轮椅区;两侧水平扶手杆的高度距地板面1 810 mm,在扶手杆上安装有适量的吊环。

车和车之间安装有单体式贯通道,贯通道的结构简单,运行可靠,具有安全、舒适、低噪声、防漏、防尘、耐侯性强、寿命较高等优点,适应车辆在地下、地面和高架线路上运行,满足运行环境中存在有风、沙、雪、冰雹、沙尘等恶劣气候条件的要求。

贯通道的有效净通过宽度为1 300 mm,高度为1 900 mm。

3.6 空气制动系统

采用微机控制的闭环数字、模拟式电空制动系统。内设监控终端,具有自诊断和故障记录功能。能在司机控制器、ATO或ATP的控制下对列车进行阶段或一次性的制动与缓解。

制动系统采用车控方式,反应迅速、动作可靠,具有常用制动、紧急制动、停放制动和滑行控制功能等。防滑系统采用轴控式防滑。

基础制动装置采用踏面制动单元;空压机采用活塞式空压机,同时工作;风压不足时采用脚踏泵升弓。

4 车辆主要电气系统

车辆电气系统充分借鉴了以往项目的经验,按照成熟、可靠、先进、适应的原则进行设计优化和完善,使各系统之间的功能、性能和接口匹配达到了更优。

4.1 电气牵引制动系统

牵引制动系统基于在单元内(2动1拖为1个单元)进行牵引和制动力的分配进行设计。系统采用无速度传感器的矢量控制方式,牵引、空转和滑行均采用单车控制。具有牵引、电力再生制动和电阻制动的功能。系统主要由受电弓、熔断器、主开关箱、高速断路器、VVVF逆变器、制动电阻、牵引电机、接地装置等构成。主电路图如图3。

图3 主电路图

VVVF逆变器电路包括:线路接触器、预充电电路、制动斩波电路、逆变模块、测量电路、放电电路等。

1台VVVF逆变器驱动4台额定电压1 100 V、额定功率190 kW、额定转速2 355 r/min的异步感应式交流电动机。

4.2 辅助供电系统

每列车安装2套辅助电源装置即静止逆变器和蓄电池组,2台逆变器同时工作时,将DC 1 500 V直流电逆变为三相四线制AC 380 V交流电经变压器箱输出可满足6辆编组列车各种负载的用电需求,单台的容量为185 kVA,逆变器采用走行风热管冷却。

当其中一台逆变器故障时,系统自动转变为扩展供电方式,由正常的一台逆变器承担6辆车的基本负载用电,并保证列车正常运用。此时,空调的压缩机组减半运行,即1台空调只允许有1台压缩机工作。

静止逆变器同时给单台容量为160 Ah的碱性蓄电池浮充电,为直流负载供电。系统设DC 110/24 V电源变换器,提供DC 24 V的用电。

4.3 列车控制系统(TMS)

列车网络系统采用3层结构:列车级总线、车辆级总线、子系统级总线。

(1)列车级总线。WTB有两条线路,互为备用,用于两端CCU的通讯,将每个CCU监控的3辆车信息相互传递,同时主控端CCU发出的命令信息传给从控CCU。

(2)车辆级总线。MVB有两条线路,互为备用,用于本单元(TC、MP、M 为一个单元)间的数据通信,如MVB总线从CCU开始把TC车远程接口单元RIO模块,MP车MGW和MP车远程接口单元RIO模块,M1车MGW和M1车远程接口单元RIO模块连起来。在每个设备通讯接口内部均有总线控制器,当一条线路正常时,另一条备用;一旦使用的线路故障,总线控制器马上切换到另一路;当通讯设备本身故障时,总线控制器会马上将两个同类型接口对应短接起来,使下面的设备正常进行通讯。

(3)子系统级总线。CANopen为单条线路,拓扑结构为总线型,用于CCU或MGW与各个子系统间的通讯:

①CCU 或MGW 与车门、空调、PIDS(仅 TC车)、CCTV(仅 TC车)进行通讯;

②CCU与ATO、SIV、无线车载台间通过IF-UT转换模块进行通讯。

③TMS系统通过接口单元 RIO模块连续采集主要车载设备的工作数据,并传输到司机室的显示器,司机可以轻松了解运行过程中的设备状态;同时RIO模块还输出扩展供电、TMS工作正常信号。TMS系统不断监控主要的车载设备,发生故障时马上通知司机,并予以记录,同时提供PTU接口和设备方便导出故障记录。

TMS控制网络系统的拓扑结构图如图4所示。

4.4 列车广播及乘客信息系统

系统由列车广播及通信系统PA、乘客信息显示系统PIDS和中央电视监控系统CCTV组成,系统主要由控制单元PCU、司机室控制单元DCP、车辆网络接口单元VIU、乘客紧急报警器PAU、扬声器SP,媒体系统服务器MSS、乘客信息显示器LCD、电子地图LED,视频监视系统服务器CSS、视频监视系统终端CSC、摄像头等组成。

广播系统具有自动广播、人工广播、无线强制广播、司机对讲、乘客紧急报警对讲等功能。

乘客信息显示系统具有站点及时更新显示、媒体播放、文字信息显示等功能。

图4 控制网络系统拓朴结构图

视频监控系统具有实时监视车厢,紧急情况录像,通过PIS系统回传视频给OCC等功能。

5 车辆运用与改进

自2009年8月首列车运抵成都以来,通过一系列的调试和试验及5 000 km稳定运行后,地铁1号线于2010年9月27日正式开通试运营,截止目前1号线17列车已累计运行70余万km。车辆各系统设备总体运行状况良好,基本满足正线运营的需要。

开通运营以来,车辆主要进行了以下改进工作:

(1)避雷器因绝缘异常下降导致击穿,进行了批量更换,更换后的避雷器经跟踪测量绝缘电阻值稳定;

(2)曾在库内发生信号CC启机过程中,信号左右开门的触点同时导通,构成迂回电路,在司机操作开一侧门时,两侧车门同时打开的故障,通过控制电路上的改造用两组连锁开关触点NMR将信号左、右侧开关门的电路进行单独控制,改造后未再发生同类故障;

(3)司机室门曾出现导轮脱出滑槽,无法关闭的故障,通过在滑槽内粘贴防脱条,减小司机室门跳动的间隙,有效的解决了该类故障;

(4)客室门在车辆到车辆段初期,发生上下滚轮破损、脱落的情况,通过重新调整机构,滚轮轴的安装涂打螺纹锁固剂,有效减少和控制了该类故障的发生频次;

(5)客室内个别LCD出现黑屏,初步分析主要受冬季温度低的影响,通过采用低温特性更好的高压条后,黑屏问题得到了解决。

6 结束语

成都地铁1号线开通运营近5个月来车辆各方面的表现良好,地铁"安全、准点、舒适、快捷"的优点得到了体现。

[1] GB7928-2003.地铁车辆通用技术条件[S].