45 m连续箱梁滑移模架拆卸施工

2011-05-04杨建宏万学俭裘丽丹

杨建宏,万学俭,周 敏,裘丽丹

(1.金华市职业技术学院,浙江 金华 321017;2.中国中铁一局集团 第二工程有限公司,河北 唐山063004;3.浙江诚骏建设工程有限公司,浙江 金华 321017)

1 工程概况

青银高速济南黄河大桥北侧堤外引桥第十三、十四联设计为等截面连续箱梁,采用滑移模架现浇施工。桥跨结构为(6×45+6×45)m,上下行分幅,施工顺序自81#至69#墩,采用45 m下承式滑移模架顺序施工,先左幅后右幅。左幅施工完成后,模架就地解体,移至右幅起始位置,开始右幅施工。

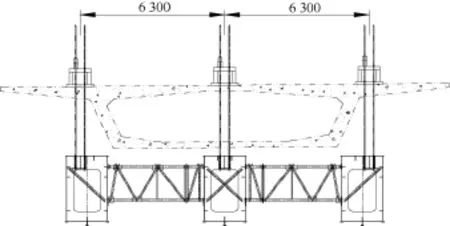

模架主框架由并列的3根主梁和13道底模桁架组成,主梁在工作状态支承于托梁千斤顶上,走行状态支承于滑道上。

模架面板纵向分为13块:自施工方向后端即悬臂加厚段起,1#模板 1块,长度2 350 mm,2#模板 10块,长度4 000 mm,3#模板1块,长度5 000 mm,悬臂端4#模板1块,长度6 000 mm;横向分为3块:中主梁顶部1块,宽度3 200 mm,边主梁顶部底板、腹板各1块与翼板2块连为整体,腹板、翼板模板以边梁斜撑杆与主梁连接,中主梁底板模板以竖向撑杆和斜撑杆与主梁连接。模板纵向布置如图1。

图1 模板平面分块布置(单位:cm)

模板拆卸时,必须解除模板底、侧部支撑约束。考虑整体吊装,吊装前对模板进行局部加固,使之满足起吊刚度要求;主梁共分为5节,按照起吊能力和现场运输条件,分为2段,其中施工前方即悬臂段3节分为一段,后2节分为一段,以减小最大块件重量。在左幅施工完成后,滑移模架位于69#~70#墩间,考虑到模架拆除起吊高度和场地需要,与拆除工作相关的孔跨净空应满足施工要求。

2 施工方案

由于受场地条件限制,模架施工至末跨后,无法继续向前滑移整跨,因此,必须在已完成梁体下就地拆卸。考虑模板整体吊装和主框架系统钢箱梁的整体拆卸,支撑系统及滑移走行均为小构件组拼而成,可以按照组装顺序逆序拆卸。主梁拆除时,用精轧螺纹钢将主梁下放6 m,锚固于梁体上,满足汽车吊起吊高度后,用100 t汽车吊下放至地面解体。模板拆除通过模架向前滑移,对前段悬臂部分22 m采用汽车吊直接起吊,其余部分通过梁顶倒链配合汽车吊拆除。考虑到模架施工的方向性,即主梁后吊挂系统位置和前悬臂段位置要求,前后模板在主梁上的固定位置和悬臂加厚段,以及桥面横坡要求,主梁在拆除安装时不做调头,2#面板左右侧互换,1#、3#、4#面板原位安装,通过斜撑左右互换,达到横坡调整的要求。

图2 主框架梁顶面锚固体系示意(单位:mm)

2.1 施工准备

图3 梁顶面锚固部位局部加强(单位:mm)

在倒数第二跨前后横隔板即70#和71#墩顶位置预留精轧螺纹钢穿行孔。在各主梁中心位置对应梁体上,预留φ120 mm孔2个,纵向位于横隔板中心,横向间距40 cm;在距主梁前后端各5 m处即正对梁面预留孔位置,钢梁顶板上设置锚固点,并在钢箱内对该锚固点进行局部加强处理(见图2)。处理措施同后吊挂系统。对混凝土梁体顶面锚固点位置进行局部加固(如图3所示):①在梁体腹板顶部增加横向4φ28 mm@20 cm钢筋,单根长度180 cm,进行混凝土局部加强,钢筋距混凝土顶面净距8 cm;②梁顶面预埋竖向φ20 mm钢筋20根,单根长度25 cm,埋入梁体20 cm,沿锚固混凝土台座周边均匀布置,间距20 cm,以增强台座横向稳定性;③精轧螺纹钢锚固范围以厚10 mm钢板圈围,内部浇筑C50细石混凝土,顶面预埋厚10 mm钢板,其上设φ100 mm精轧螺纹钢穿行孔2个,锚固台座在内侧高10 cm,顶面严格保证水平。对100 t吊车落梁时对应支腿位置的场地进行承载能力检测,必要时进行换填加固处理。

2.2 模板拆除

末跨浇筑完成后,即可拆除模板。此时模架施工前端悬臂8 m,4#模板外露,内侧可通过吊车直接起吊(视起吊角度和半径,必要时翼腹板解体)。由于模架前支点距导梁前端31 m,为满足正常工作状态的滑移需要,模架需整体前移(45-31)=14(m)才能达到下跨支腿(此时是模架纵向最不稳定瞬间)。模架在前移过程中,所有外露模板共22 m,可直接起吊。前悬臂自重减小,模架前行1 m仍安全,使得模板总共外露23 m,满足3块2#块和3#、4#块模板的拆除需要,如图4所示。

图4 模板拆除示意(单位:cm)

不能直接拆除的模板,在梁顶面预留孔洞,位置在第四块2#板上。模架前移,拆除1#~4#模板,将4块模架回移。孔洞直径200 mm,距梁边缘80 cm,纵向间距400 cm。由于模架横移后,边模板重心在混凝土梁体翼缘板下,吊车无法直接起吊。通过预留在梁顶面的孔洞穿绳,采用手拉葫芦辅助起吊,吊点位于模板内檐30 cm处。对翼板通过撑杆进行加固,分别将1#、2#杆交替移至3#、4#位置处对翼板加固,多余杆件拆除,如图5所示。

中梁顶面模板,出露部分直接起吊,其余部分拆除支撑后,直接落在主梁上,拖至外露部分起吊。

2.3 主梁锚固

末跨施工完成并拆除模板后,将主梁回移至倒数第二跨,并使主梁对称担负于前后支腿上并拆除导梁,如图6所示。

图5 模板加固及起吊示意

图6 主梁锚固位置示意(单位:mm)

采用梁顶面的张拉反力架,在模架主梁对应孔位和梁体预留孔,穿入精轧螺纹钢,锚固下端。在4个张拉位置安装QYCW-100千斤顶,并在对应位置安装锚具。调试油泵及千斤顶,使4台千斤顶同步受力。试吊、下放,所有机械设备运转正常后,将主梁起吊15 cm,脱离支腿滑道,进行锚固(此时千斤顶顶升量2 cm,预留18 cm行程,备落梁需要)。在锚固主梁前,利用前后导梁桁架,在70#~71#孔跨间墩旁和主梁节点下搭设临时支墩。

2.4 支腿拆除

主梁稳妥锚固后,即可拆除支腿。先拆除滑道、油泵及操作控制系统。将中支腿每端利用2个10 t倒链固定于中主梁上,利用手拉葫芦将3个支腿分别在横梁下两两临时固定。

同步解除横向精轧螺纹钢,采用25 t吊车吊挂边支腿并使之受力,解除边支腿立柱下部法兰螺栓,用吊车和倒链配合拆除边支腿。

解除中支腿中部2个法兰(竖向间距5 m),上提中支腿倒链,使中支腿沿法兰部位上移5 cm,移除2法兰间一节立柱,下放中支腿。若倒链行程不足5 m,可逐次下落。利用吊车吊挂中支腿,拆除支腿纵向墩旁约束,移除中支腿,如图7所示。

2.5 主梁下放

落梁次序:如图3,千斤顶回油,松开1、1'锚具→千斤顶加压,油缸顶升18 cm(完全行程20 cm),锚固1、1'锚具→继续顶升 2 cm,2、2'锚具与梁顶锚固脱离,精轧螺纹钢全程受力→松开2、2'锚具,千斤顶回油,油缸回缩18 cm(此时主梁下落)→锚固2、2'锚具→油缸继续回缩2 cm,松开1、1'锚具→千斤顶加压,油缸顶升18 cm→锚固1、1'锚具→继续顶升2 cm,松开2、2'锚具,完成第一个落梁循环,主梁下落18 cm,重复上述步骤,至9 m长精轧螺纹钢完全下落。在操作中,左右2台千斤顶及前后端应严格同步,并随时检查精轧螺纹钢下落量和各部位连接情况以及预留穿行孔与钢筋间距,任何部位不得抵触精轧钢筋。

主梁下落600 cm,上述步骤需重复33次。若将精轧螺纹钢顺序接长,可以直接将主梁下放至地面。由于连接器的引入,一方面需增大混凝土梁体穿行孔,在接长时需上下调整1、1'锚具高度,另一方面,增加下落距离10 m,将千斤顶落梁50次。为安全考虑,尽量缩短梁体在空中滞留时间。

图7 支腿拆除及临时约束示意

图8 吊车位置平面布置(单位:cm)

主梁下落6 m后,在正对主梁前后端支立吊车,吊车位置平面布置如图8所示。吊车以最大仰角和最小作用半径起吊,以利发挥其最大起吊能力,保证最大安全系数。吊车拴绳捆扎主梁后,调整吊点位置和吊重钢丝绳长度后先行试吊。即缓慢收绳,逐步将精轧螺纹钢所承担荷载转移至吊车上。此时严密观察梁顶8个锚具受力情况,待4根精轧螺纹钢完全不受力及所有锚具完全自由后,吊车停止起吊,迅速拆除千斤顶,利用吊车将主梁下放至临时支墩上。下放过程中,吊车不得进行俯仰、旋转动作,且放绳速度必须保证缓慢匀速。以细钢丝绳拴系精轧螺纹钢末端,随主梁下放至地面,防止精轧螺纹钢下放中弯折变形。

2.6 主梁解体

主梁下落前,在地面上主梁接头对应位置利用导梁和支腿搭设临时支墩。分别在梁两端和2#、3#梁段接头部位搭设高度1.8 m支墩,支墩顶采用方木垫平。落梁后在临时支墩上解除主梁拼接法兰,将主梁分解为2段。

2.7 主梁运输

主梁分解后长度分别为22 m和33 m,其中边梁质量分别为 41.735 t和 59.413 t,中梁质量分别为38.784 t和57.024 t。利用2台50 t吊车和2台平车及炮车,运输至右幅78#~79#墩处安装、施工右幅。

3 结语

采用滑移模架空中接力拆卸方案,施工期为16 d,施工费用约为6万元。与传统的支架及千斤顶落梁拆卸方案相比,工期约缩短30 d,可节省27万元。在施工过程中,为安全考虑必须避免在大风天气施工,在主梁下放施工过程中,尽量缩短梁体在空中滞留时间。

[1]王一,刘山涛.滑移模架系统在桥梁施工中的应用[J].山西建筑,2009,35(19):314-315.

[2]刘宇晴.论移动模架造桥机的使用及问题处理[J].建材与装饰,2008(3):153-155.

[3]张运书,杨利全,晃庚奇.现浇连续梁滑移模架(MSS)施工技术[J].铁道建筑技术,2003(10):30-33.