抽油机节能减速器的应用分析

2011-05-04单建良

单建良

(胜利油田临盘采油厂设备管理科,山东 临盘 251507)

一、抽油机节能减速器的应用目的及意义

在油田开发中后期,有三种类型的油井需要低冲次(4次/min)生产:油井供液不足而导致泵效降低甚至空抽现象的油井,稠油井、出砂油井,杆、管偏磨的油井。

目前国内低冲次技术主要采取以下几种方法:①改小电机的皮带轮直径,但当抽油机电机的皮带轮直径小于160mm时,易使皮带轮和皮带之间因包角太小打滑,且最小冲次在4次,不能满足4次以下参数的需要;②使用高极数电机,降低转速。但使用高极数电机成本增加,同时4次以下也不能满足;③采用电磁调速电机,使抽油机达到0~9次的无级变速。但调速电机励磁部分耗能大,造成低冲次下的能耗反而增加,且单机一次性投入成本高,维修运行费用高,同时功率因数下降;④采用变频调速器,但成本高,管理难度大。

据统计,临盘采油厂有需低冲次优化的油井442口,占开井数的1/3。“长冲程、慢冲次”是机采系统推广的一项节能手段。在胜利油田分公司万余口油井中,需低冲次生产的油井就有几千口,采用抽油机节能减速器是解决这一问题的有效途径。

二、工作原理

在抽油机的电机和变速箱之间增加一个节能减速器,该节能减速器由一个轴承支座和两个大小不同的皮带轮组成,两个皮带轮通过轴和轴承固定在轴承支座上,轴承支座通过螺栓固定在抽油机底座上,大皮带轮通过皮带与电机相连,小皮带轮与抽油机皮带轮通过皮带相连接。通过加大传动比,使电机功率降低,满足抽油机悬点负荷的要求。要解决的问题就是使抽油机的冲次降低,实现抽油机的有效功率与电动机的功率相匹配,达到节能的终目的。

具体实施方式:电机经皮带轮通过小皮带与节能减速器大皮带轮相连,大皮带轮和小皮带轮通过轴和轴承固定在轴承支座上,轴承支座通过固定螺栓固定在底座上,小皮带轮通过抽油机皮带与抽油机皮带轮相连。电机皮带轮采用大小组合轮,可实行有级变速,如还不满足要求,可更换皮带轮,皮带轮与电机采用内张式连接,拆卸方便。这样解决了抽油机“大马拉小车”的现象,使电机功率大大下降,采用小功率电机就可满足抽油机低冲次运行。

三、适用条件

1.泵效低于30%的供液不足井。

2.地层胶结疏松需用4次以下冲次控制采液强度的出砂井。

3.稠油造成光杆下行滞后,需用4次/min以下的井。

4.杆管偏磨严重的油井。

四、效果分析

1.整体效果。在临盘采油厂、鲁明济北公司、东胜公司、华北油田已推广应用共计450台,平均冲次由3.7次/min下降至2.3次/min,平均单井有功电量由原日耗电151.6kW·h将至81.3kW·h,日节电70.6kW·h,无故障运行时间最长已达7 000h。

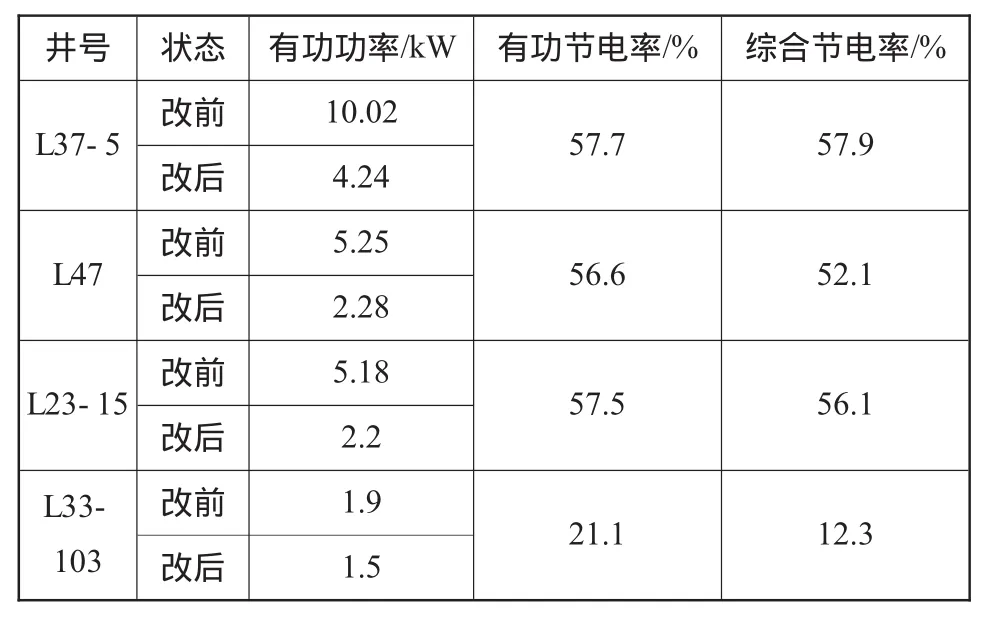

2.数据观测(见表1)。平均有功节电率54.3%,综合节电率49.5%。

五、技术特点

1.两降:一是降低配置电机的额定功率,与调速电机功率相比,平均额定功率下降10kW,降低率为33%。二是降低机电无功损耗,与调速电机相比,抽油机节能减速器具有传动效率高、损耗低的特点。在1.5次/min以下的参数运行状态,其节电率高达60%以上。

表1 胜利石油管理局能源监测站的检测报告数据

2.两稳:一是启动平稳,二是抽油机运转均衡平稳。

3.一优化:优化了油井的运行参数,提高了泵效,减轻了杆管磨损,延长了油井免修期。

六、经济效益

1.设备投入降低。在目前采用变频调速技术(单台价格7万元以上)、空抽智能控制器(单台价格3万元以上)、调速电机等多种降冲次技术中,以价格最低的调速电机作比较,一台30kW调速电机1.9万元,一台22kW普通电机配置节能减速器1.0万元,减少设备一次性投入0.9万元。

2.电费节约。按每天平均单井有功节电量70.6kW·h计算,年节电:年平均应用天数×平均日节电量×电价=300×70.6×0.57=1.2万元。按已改造的450台计算,全年节约940万元。预计推广3 000台,3年内预计可获节电直接效益1.35亿元。

3.维护费降低。调速电机的平均年维护费用在1万元以上,而节能减速器是免维护装置。