用于混流式水轮机转轮与导叶的防护涂层

2011-05-01挪威达赫豪格斯卡勒莫辛古铁雷斯

[挪威]O.G.达赫豪格 P.E.斯卡勒 V.莫辛 A.古铁雷斯

范春生 编译自英刊《水电与大坝》2010年第2期

亚洲的喜马拉雅山地区和南美的安第斯山(Andes)地区是世界上水电储量最大的2个地区,同时也是发电设备受泥沙磨损最严重的地区。

水轮机制造商一直在致力于开发适合于水轮机抗冲蚀磨损的新型材料和涂料,其中,最成功的方案之一是采用一种碳化钨作涂层。目前,混流式水轮机涂层一般用于顶盖、导叶和一些转轮的局部,要在整个混流式水轮机转轮上加涂层一直是困难的,因为受到空间的限制,使得涂层施加设备难以操作。

作为斯特卡福(Statkraft)集团的一个组成部分,SN动力公司在挪威具有100多年的投资、建设和运行水电站的强大的工业基础,其中,SN动力公司拥有的一些水电站在雨季承受着巨大的输沙量,而且,该公司一直与技术开发商密切合作,寻找维护方案以便能使水轮机的泥沙磨损降到最小。

戴纳伐克(Dyna Vec)是一家于2007年成立的附属于挪威科技大学(Norwegian University of Science and Technology)的公司。该公司已开发出了一种全新的抗冲蚀磨损的处理方法,可将涂层添加到整个转轮叶片的表面。

这种新技术已用于佩鲁(Peru)的加华(Cahua)水电站的一台转轮上。该电站属于 SN动力公司,装有2台22 MW的混流式机组,水头为215 m。水轮机泥沙磨损严重,水流的最大含沙量达20g/L,泥沙中含有大约 30%的石英砂和 30%的长石砂。通过水轮机的最大泥沙量为240kg/s,且 60%的泥沙材料硬于水轮机的基材。

加涂层后的新转轮和导叶安装于2009年 3月。2009年雨季进行了效率试验和机组的直观检查。试验结果介绍如下。

1 加华水电站

加华水电站属于 SN动力公司所有,是一座径流式水电站,上游距佩蒂菲卡(Pativilca)河口 60km,位于利马(Lima)北约200km。电站于1967年投产,装机容量为 42 MW,安装有2台混流式水轮机组,机组设备由瑞发(Riva)公司交付。该河流含有大量的泥沙,因而不得不每年进行水轮机维修,每年平均检修20d。

作为每年维修的一部分,必须将转轮、导叶和顶盖吊开以后进行检修。原水轮机设计为在高石英砂和长石砂含量最大为 3 g/L、过机泥沙量最大为 36 kg/s的水流环境下运行。

2009年 3月安装的由戴纳伐克公司设计和生产的新转轮和导叶现一直运行在最大含沙量为20g/L、相应的过机泥沙量为240kg/s的环境中。

2 水轮机设计

从设计上来看,该水轮机同其他混流式水轮机相比并无明显差别,然而,其制造技术明显不同于现代混流式水轮机的设计。戴纳伐克公司已研制了一种混流式转轮,该转轮是用螺栓连接在一起,而不是焊接在一起。这种连接方法已申请专利,而且已经在几台水轮机上进行过试验。该转轮在车间组装期间是将叶片先单独涂漆,然后再安装到转轮轮毂上并被保护起来,水轮机转轮组合件及加华混流式水轮机部件示意见图1。该制造技术要求在涂漆过程中必须具有高精度的计算机数字控制(CNC)加工设备和控制环境。

图1 加华水电站水轮机部件

加华水电站混流式水轮机的高速水流过流面已加涂层。一种碳化钨涂料被涂到导叶、顶盖、底环和转轮上,涂层的最大厚度为0.3mm。

3 泥沙量和含沙量

加华水电站泥沙收集系统示于图2。该系统运行良好,含沙量由人工泥沙取样器进行测量。将泥沙取样器收集的水样进行过滤,然后将沙送入烘箱烘干,便可得到含沙量。试验期间,每 30min测量一次。

图2 带沉沙池的加华水电站进水口

该水轮机于2009年 3月12日在当地季风季节的末期安装完毕。试验期间的前5周,水流含沙量较高,具体数据见图 3。试验期间,通过水轮机的泥沙量分布状况见图 4。在试验期间,测出的最大含沙量超过了25g/L。

图3 2009年的平均含沙量

图4 2009年测出的泥沙量

原水轮机设计运行最大含沙量为 3g/L,而实际上戴纳伐克公司设计的水轮机运行的最大含沙量为20g/L。相应地,原水轮机和新的戴纳伐克公司设计的水轮机运行的过机泥沙量分别为 36kg/s和240kg/s。

4 泥沙磨损

尽管水电站装配有附加的水轮机部件以减少磨损,但原水轮机的泥沙磨损仍要求每年按时进行修复,且每年要消耗相当的成本。修复工作包括焊接、打磨及每个部件的加工处理。

表1所示为 4个季风季节的泥沙量统计情况。新的未涂漆的水轮机能承受的最大泥沙量为12~14万 t。如果泥沙量增大,该未加涂层的水轮机部件被腐蚀的程度,仅相当于采用焊接、打磨等工艺不能修复的情况。戴纳伐克公司相信:加华水电站涂漆后的水轮机能应付2倍多的泥沙量而不用维修。

表1 加华水电站泥沙量统计

原水轮机转轮受泥沙磨损和汽蚀的双重影响,汽蚀一般发生在严重磨损的区域,且反过来又使得磨损程度加剧。在原水轮机中,汽蚀通常是发生在转轮进口叶片的负压侧。在叶片出口和转轮外径处,转轮腐蚀程度也很严重。在转轮迷宫环周围,渗漏水同样也会引起腐蚀。

新转轮叶片表面没有任何可见的腐蚀点,但涂层厚度已减少到不到 30%,且在转轮外径的一个尖角处,仍有一些腐蚀点,这些点的涂层已脱落,可见已明显腐蚀。在转轮叶片靠近轮毂及下环的迎水边和出水边的地方,因为叶片与轮毂和下环接缝处存在尖角,也是很容易被腐蚀的。

原来的导叶腐蚀很严重,相反,加了涂层后的导叶表面无任何可见的腐蚀点。加了涂层后的导叶上出现的唯一的腐蚀点位于导叶轴与顶盖连接的尖角处,在该位置,有少量的小面积的涂层已经脱落。

戴纳伐克公司已探索出了新的工程解决方案以对付水轮机转轮和导叶上那些众所周知的敏感点。这些新方法将在交付到加华水电站的下一台水轮机上被采用。

来自尼泊尔奇姆鲁克(Jhimruk)水电站的经验表明,50%的效率损耗来自迷宫密封。由此,加华水电站将对迷宫进行改进,以方便对整个迷宫进行涂层施工,这意味着必须去掉尖角部位。其难点在于要找到一种既能起到迷宫作用、又能方便涂层施工的几何结构。

5 水轮机效率

按照国际电工技术委员会(IEC41)的要求,进行了热力学法效率试验。试验时,采用进口安装的温度测点进行了温度测量。输水隧道和压力井的长度足以保证水轮机进口断面的温度是相同的。在出口处,对通过尾水管出口断面上的2个高程 8个点进行了温度测量。实际上,是将 8个点的水通过管道导入到一个混水罐中,通过安装于混水罐上的温度探头进行测量。水轮机进口的压力测量与温度测量一样,取自蜗壳进口断面。出口压力是通过测量尾水管出口水位来测量,上迷宫渗漏水被引入尾水管,因而,不测量渗漏水。该试验的不确定度为+0.96%。

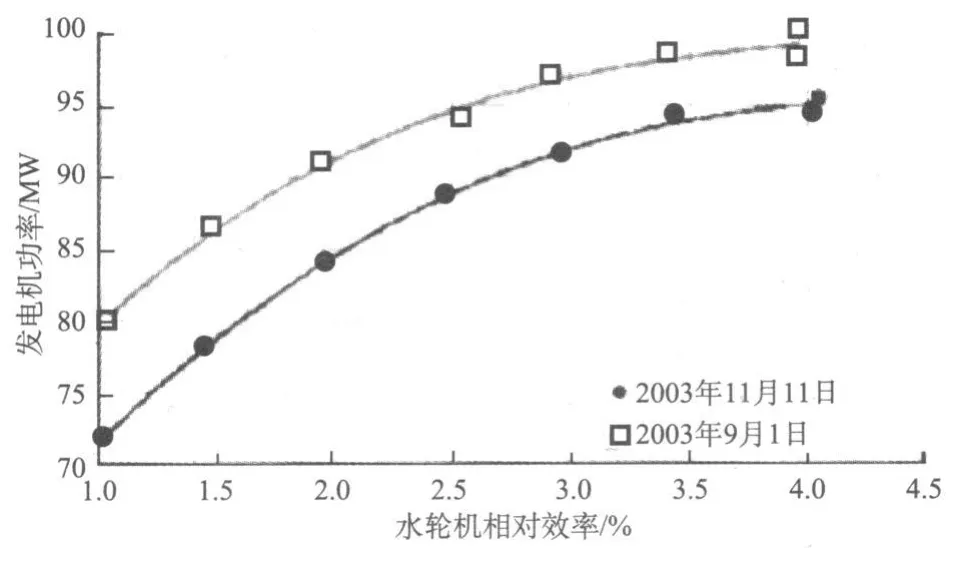

分别在2009年 3月13日和 6月 8日进行了2次效率试验。试验结果表明,2次试验在高负荷时的效率相差不到1%,而在低负荷时,效率损失约为2%,其结果见图5。这一效率损失主要是由固定导叶的腐蚀和水轮机转轮叶片迎水边和出水边的腐蚀所引起的。

图5 加华水电站的效率试验

尼泊尔奇鲁克电站相似的效率试验表明,仅仅在 6700t的泥沙情况下,效率损失就达 8%。奇鲁克电站安装的是一台4.2MW的混流式水轮机,其导叶和转轮均未涂漆,已被完全磨穿。该电站的效率试验结果见图 6。

图6 奇鲁克水电站的效率试验

图7 2009年的发电量

6 发电量

原水轮机在高含沙量期间是不运行的。图7所示为涂漆和未涂漆的水轮机所发的电量。未涂漆的水轮机所发的电量是从因水流高含沙量而停机时开始计算的,从2009年 3月13日到 6月 9日,2台水轮机的发电量之差为13.1GW◦h。由此推断,如果涂漆后的水轮机在整个季风季节一直运行,则增加的电量可能会超过26GW◦h。

7 结 论

根据计算,加华水电站加涂层后的水轮机可将发电量增加到13.1GW◦h。与相同时间未涂漆的水轮机相比,可增加发电量50%,期间,泥沙量为13.1万 t,运行期间最大含沙量为20g/L。

如果涂层后,试验期间,在整个负荷范围内,效率降低不到1%,在转轮、导叶和顶盖上大的表面也无明显可见的腐蚀点,磨掉的涂层厚度不到 30%,那么在一些涂层脱落的地方,将补加一点新涂料。现正在生产一台新转轮,在新转轮上将对腐蚀敏感的地方进行修改。这台新改进后的转轮于2010年2月安装在加华水电站。

水轮机新涂层的使用可以增加水轮机的发电量,同时也可为腐蚀严重的其他地区的水轮机组提供成功复制的机会。