三维扫描设备在模具加工制造中的应用

2011-05-01王本日

王本日

(上海大众汽车有限公司,上海 201805)

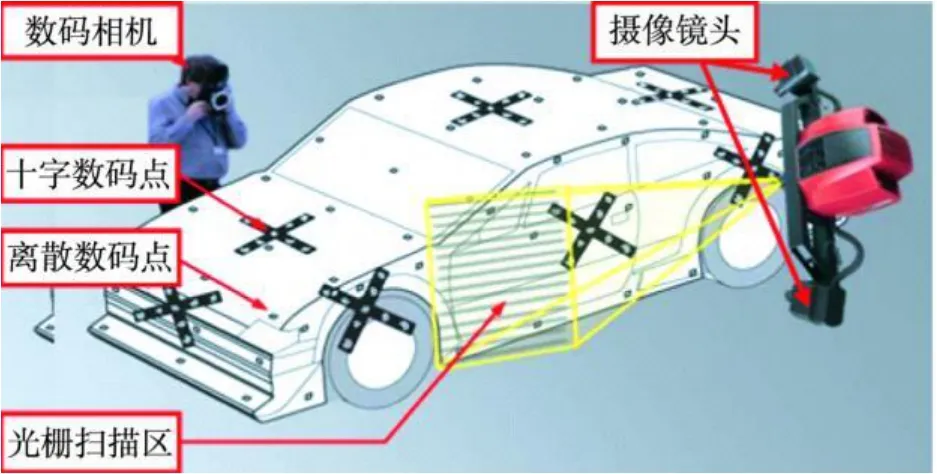

扫描设备是一种把实物曲面以空间点三维坐标的形式离散数据化的设备。通过扫描设备实物扫描得到的点云数据,是快速成型及逆向造型等的基础环节[1]。目前,设备扫描按工作原理分主要有2种:①光栅投影式扫描(照相扫描)。如图1所示,先用数码相机获取实物数码点的三维坐标,从而构成整个扫描体的坐标系统,然后将光栅投影到物体表面,形成一块待测区域,再由光学扫描系统测取实物的表面数据。不同区域的表面数据最后通过坐标系统形成实物的点云数据[2]。Gom公司Atos的扫描设备就属于此种原理,其他大多数的便携式扫描设备(如美国阿泰科三维扫描仪)也属光栅式投影扫描。②线状激光束扫描,即点光源线扫描。这种扫描设备一般都需要安装在三坐标测量机上,相当于测量机的一个测量头,如法国的Kreon扫描头。线状激光束设备扫描时,投影到实物上的是一条线,通过测量机的运动进行扫描,最后由测量机的坐标系统把所有的扫描点组合成实物的整体点云数据。上述2种扫描设备相比较,光栅式扫描设备的扫描范围更大,综合精度在0.1/1000mm以内,相对精度高;而线状激光束式扫描的效率稍低,若安装在测量机上扫描还会受到测量机的精度及工作范围的限制。随着扫描技术的成熟,扫描设备在汽车、航天、制鞋和消费电子产品等制造行业,特别是在模具制造行业得到了广泛的应用[3]。

1 三维扫描设备在模具制造中应用

在模具的加工制造过程中,三维扫描设备主要用于加工毛胚数据的获取、模具加工质量检测、模具的修补等,对于冲压件的质量检测及冲压件试拼也起到重要的应用。

图1 光栅投影式扫描原理

1.1 模具加工毛胚的数据获取

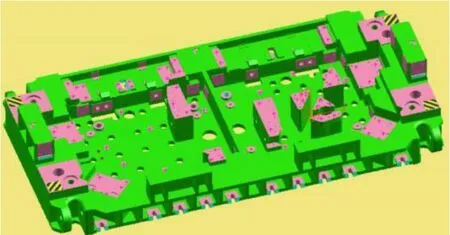

在大型模座的加工过程中,由于翻砂消失模变形及浇铸时材料收缩比难以控制,导致模座的实际毛胚余量与理论值有很大偏差,加工余量很难均匀分配,经常发生一面余量过多,另一面无加工余量的尴尬。而利用照相扫描则能快速解决此问题。

图2所示,模座长 4500mm,宽 2400mm,翻砂铸造后变形较大。底面加工后,正面的装刀面、导板面及斜楔安装面等部分会有余量不足的现象。利用扫描设备,对模座的重要加工面贴好十字标签(大面4点,小面1点),再进行照相扫描,得到各加工面的实际毛胚空间位置尺寸(图2所示红色点)。在CAM软件中可对红色点再进行调整,从而均匀分配各个面的加工余量,且拍照不受场地的限制,耗时约1 h,效率很高。

图2 模座的照相扫描

1.2 模具加工质量的检测

模具型面质量检测通常是用三坐标测量机进行的,对于重要型面、功能型面及其他特定的面进行截面测量或均匀分布打点测量,从而得到型面的加工质量测量报告。可以说,三坐标测量机对型面的质量检测是部分的,而利用扫描设备进行模具型面质量的检测则是全部的。

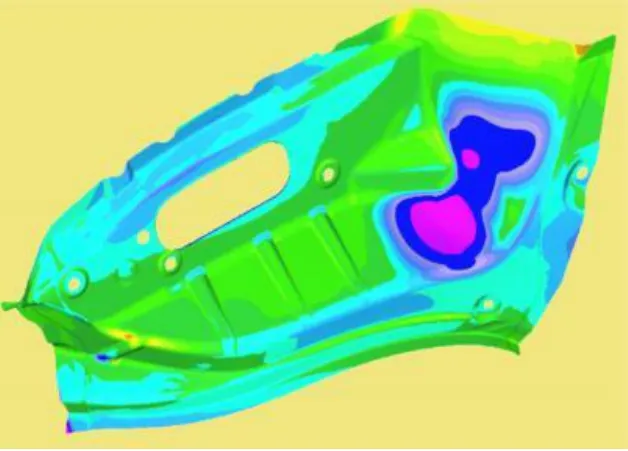

图3为中央通道op30凸模的型面,通过公差带的颜色定义,将扫描后的模具型面与理论数据进行对比,通过公差颜色渲染,完全反映了型面的加工精度。而颜色的渐变反映了加工误差的变化趋势。通过对多个模具型面加工过程中刀具的让刀误差对比,得出刀具让刀的规律,对模具型面工程处理及加工时刀具的半径补偿都有重要的指导意义。

图3 模具型面检测

1.3 模具型面的贴合率检测

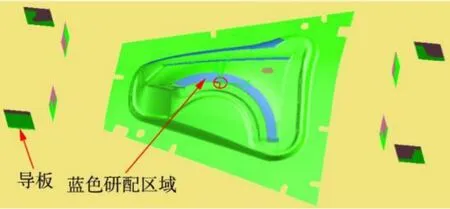

模具型面的贴合率反映了上、下模型面的贴合状况,是评判模具质量的重要指标,通常通过模具的蓝油度来评判。评判时,先在冲压件上涂好蓝油,然后放进模具在压机上进行冲压,打开模具后观察模具型面蓝油的附着率,从而得到模具型面的贴合率。对模具型面进行研配时,也要反复重复这一过程,从而确定模具型面的推磨范围,以提高模具型面的贴合率。但为了确定研磨的范围,模具型面的研配占用了大量的压机时间,研配的周期也较长。而利用扫描设备对模具的型面及导板(或其他上、下模导向面)进行扫描,如图4所示,可得到上、下模具的型面及导向面数据,在CAD软件中沿着导向面移动模具型面,从而模拟出模具做蓝油度时的压合状态,通过型面的误差对比得出模具的研磨范围及研磨量。这样就大大缩减了模具型面研磨的周期,甚至不用上压机就可以完成前期的型面贴合检测工作。

图4 模具型面扫描贴合示意图

1.4 模具的修补

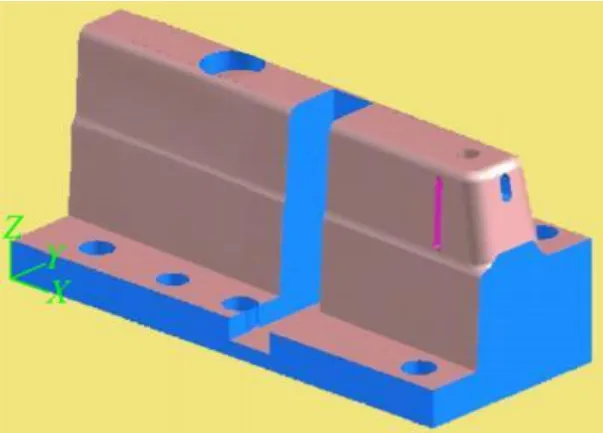

模具在使用过程中由于损坏、修改等原因,型面经烧焊后由钳工进行修补,然而修补的质量经常“惨不忍睹”。图5所示为前纵梁的冲孔切边镶块,由于工作状况恶劣,图示部位经常会损坏,经电焊后钳工的打磨研配工作量很大,效果也不理想。而利用扫描设备对镶块进行扫描数据化,再进行逆向造型优化,并且可适当改进结构,如图6所示,模具得到比较完美的修补及完善。对于模具的磨损优化、型面改型等模具修补类项目,此种方法同样适用,不仅保证了模具修补的质量,也降低了模具钳工的劳动强度。

图5 型面修补前

图6 型面修补后

2 冲压件的检测

模具是一种工具,模具冲压后得到的合格的零件才是模具验收的最终标准。因此冲压件的质量直接反映了模具的质量。冲压件的测量为模具的调试优化提供了方向。利用扫描设备对冲压件扫描,不仅可以对冲压件的型面及切边尺寸进行分析,而且多个零件的试拼也可以在CAD软件中得到模拟。

2.1 冲压件的型面及尺寸分析

冲压件通常放在特定的检具上,通过三坐标测量机进行检测。测量过程与模具型面的测量相似,都是测量特定的点,范围较稀疏。而扫描设备是对零件自由状态的完全扫描,反映零件的状态更加准确,更加全面。图7和图8为加强板的扫描数据化检测,扫描时零件自由状态放置,不需要特定支架,相对节省了冲压件检具的费用。由于是自由状态,也不存在支架夹持时产生的变形误差;另外,因扫描为非接触式测量,不存在测量力对冲压件的影响,故扫描测量能更加准确地反映冲压件的实际状态。

图7 型面扫描检测

图8 切边尺寸检测

扫描检测的结果是以对整个冲压件区域颜色渲染的方式反映的。对零件型面的误差区域反映得越准确、直观,则对模具的优化就能提供更明确的方向。而扫描设备对切边尺寸的检测,得到的是一根数据化的实际切边线,可通过误差向量显示,也可以如图8相同的方式显示数字,反映切边线的误差,使设计员在对加工数据线进行优化时有更大的自主性,避免了缺少某些测量点的遗憾。

2.2 冲压件的试拼

冲压件单件检测合格并不等于模具调整优化就结束了。冲压件经过试拼,完成整个白车身各零件的调整后,模具才算最终完成。零件的试拼需要专门设备(如主模型匹配样架),若由专业的人员装配,则会耗费很大的人力物力。利用扫描设备对冲压件进行扫描数据化,再在CAD软件中进行虚拟拼装调整,这一过程就显得比较轻松随意。

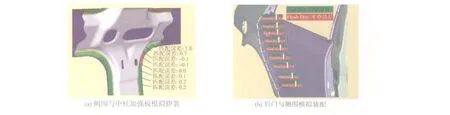

图9(a)为侧围与中柱加强板的模拟拼装。模拟过程中可以不断尝试,从而找到最佳的匹配位置。图中绿色区域为贴合理想的位置,而红色区域则为2个零件的干涉区域,需要对中柱加强板或侧围相应位置进行型面反弹补偿。其他零件如前后盖内外板、前后车门内外板的拼装等都可以进行模拟拼装,某些实物不易直接观察的位置在模拟时也都可以测量,从而得到模具优化的精确区域与尺寸。图9(b)为后门与侧围的模拟装配。通过后门与中柱的定位关系完成其虚拟调整,它们之间配合的间隙度与平整度都可以在CAD软件中进行测量,对装配中的问题具有很好的诊断作用。

利用扫描设备对冲压件进行的实物虚拟化拼装使冲压件的试拼更便利、更准确。相应的模具优化也会少走很多弯路,优化的效率更高。

图9 冲压件试拼示意

3 结 语

扫描设备作为实物数据化的桥梁,在模具的加工、质量检测、冲压件的质量检测及试拼等方面都发挥着越来越大的作用。通过CAD软件的模拟,模具的制造优化有了更加明确的方向,使模具的试模有了事半功倍的效果,提高了模具试模的整体效率。另外,对其他厂家制造的优质模具进行扫描数据化,再进行分析对比,对积累与优化模具的冲压工艺,指导模面工程处理,提高模具制造的质量,缩短模具制造的周期等都有深远的意义。利用以扫描设备为基础的数据化模拟技术来完善模具制造技术,模具制造质量必然会越来越好。

[1]王 虎,周长英,徐建华.逆向工程技术在汽车产品开发中的应用[J].上海汽车,2002(11):4-7.

[2]徐红兵,任乃飞.A TOS流动式光学扫描仪的工作原理与系统标定[J].工具技术,2006(9):10-12.

[3]刘德平,侯伯杰,刘武发.逆向工程在模具制造中的应用[J].机床与液压,2007(35):124-126.