双调水轮机最优协联测试系统的研究与设计

2011-04-28杨新华吴利国刘秀良

杨新华,吴利国,刘秀良

(1.兰州理工大学电气工程与信息工程学院,甘肃 兰州 730050;2.甘肃省电力科学研究院,甘肃 兰州 730050)

目前国内的大中型水电站基本上还没有建立比较完善的对水轮发电机组运行最优协联的检测,一方面是因为在目前经济模式运行下,不太重视水电站的经济运行;另一方面是因为对于大中型水轮发电机组,大流量、大管径的水流流量传感器的制造、加工和安装尚存在一些问题。本课题研究设计了一套能够准确测量双调机组最优协联特性的智能测试装置,为解决一些低水头小压差机组水轮机协联测试不准确的问题提供参考,并将采集到的数据进行图形化处理,为协联测试开辟了一条新的途径。

1 系统结构

1.1 协联关系

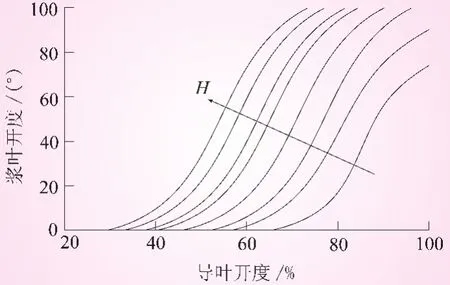

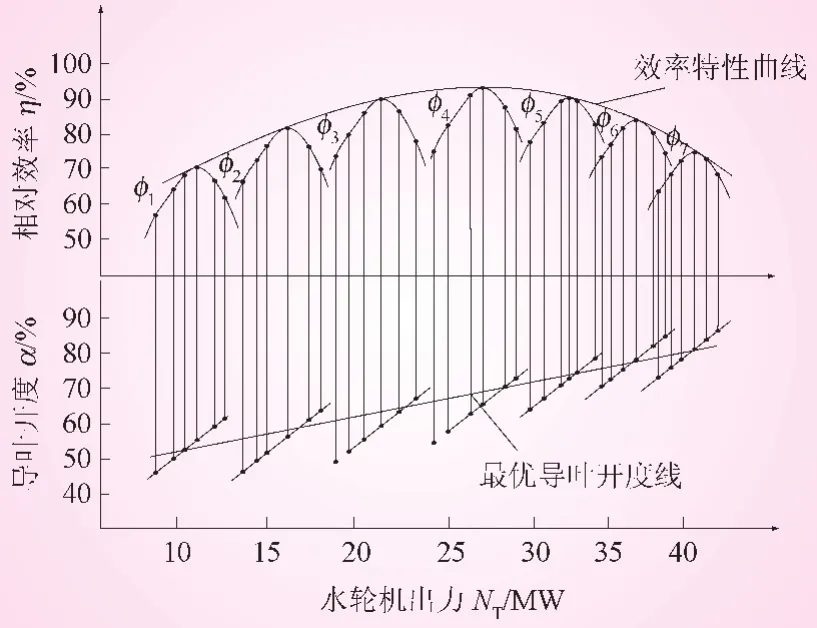

双调水轮机每个桨叶开度都有与之相配和、较窄的效率曲线高效率区,而且每种桨叶开度的高效率,都有对应的导叶开度,即导叶开度和桨叶开度之间存在协调关系。在不同的水头下,导叶开度与桨叶开度之间存在不同的协调关系。反映不同水头下导叶开度和桨叶开度之间协调关系的组合,称为协联关系,即z=f(y,h),式中,z为桨叶开度;y为导叶开度;h为水头。其协联关系曲线如图1所示。本设计的测试系统要测试相关参数以找到使水轮机运行在最大效率值的导叶开度和桨叶开度之间的最优协联关系,然后在机组运行过程中检测相关的参数,并通过控制器进行调节使水轮机运行在最大效率区。

1.2 硬件结构

本系统硬件主要由主机、相应的变送器、信号调理电路、通信及显示模块等组成,在系统软件支持下,由主机控制进行工作。在借鉴和研究了现有相关系统的基础上,具体结合了水电机组在线监测的要求并兼顾水电机组效率试验,采用合理先进的数据采集与处理技术、微型计算机技术。硬件配置和变送器 (传感器)的选型计划采用两片12位6通道的AD转换器,相应地设置了12个通道接口,可对12路测量信号进行模数转换。其工作流程如下:把功率、压力、水位、压差、行程等电量或非电量经变送器转换为电流或电压信号,经调理后送入采集装置,再由计算机控制处理。数据采集流程则是计算机通过RS-485异步串行通讯接口向采集装置发出采集命令,并由采集装置返回采集数据,再由计算机进行数据处理和绘图。各种数据可通过数字和图形在线观察,最终输出打印,全部过程完全智能化。

图1 水轮机协联关系曲线

1.3 数据采集模块

1.3.1 主要参数及测定方法

(1)发电机有功功率的采集采用双瓦特表法,该方法既适用于三相负载平衡的场合又适用于三相负载不平衡的场合,采用两只单相瓦特表接入3相交流电路中的任意两相测取交流电路的有功功率。

(2)流量采用蜗壳压差法采集。当具有一定流速的水流流经蜗壳时,由于水流在蜗壳中心线的弯曲流道上产生离心力,使得蜗壳内外缘两点产生压力差,根据伯努利方程,可推导出通过机组的流量。

(3)上、下游水位的测定方法采用浮筒式水位计测量,该模块由浮筒、钢丝、滑轮和重锤4部分构成,可以从钢丝或滑轮轴上加装不同形式的变送器,将水位讯号转换为电讯号进行传送。

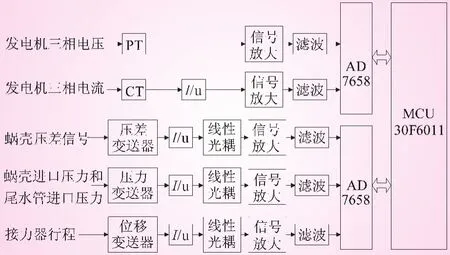

(4)水轮机工作水头,是指水轮机蜗壳进口断面与尾水管出口断面单位能量之差,可表示为

式中,P1为水轮机蜗壳进口断面压力,Pa;P2表示水轮机尾水管出口压力,Pa;r为水的容重,取1 000 kg/m3;Z1表示水轮机安装高程,m;Z2为尾水位,m;V1为水轮机蜗壳进口断面平均流速,m/s;V2为水轮机尾水管出口断面平均流速,m/s;a1、a2表示流速分布均匀系数,近似取a1=a2=1。由上式可看出只要测得下游水位、蜗壳进口压力和水轮机进出口平均流速即可,而蜗壳进口压力是通过压力变送器测得的。

1.3.2 数据采集结构

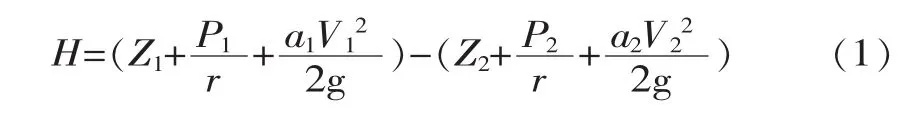

水轮发电机的电流通过电流转换器CT得到0~10 mA的标准信号,再经过电流/电压转换,使信号变成0~5 V的直流电压信号,经过信号放大、滤波和AD变换输入到dsPIC芯片中;而电压信号只需通过电压转换器PT得到1~5 V的标准信号,再经过信号放大、滤波和AD转换送入dsPIC中。蜗壳压差等非电量模拟信号通过相应的变送器得到4~20 mA的标准信号,然后通过电流/电压转换后,经过光电隔离、放大、滤波和AD变换采集到dsPIC中。如图2所示。

图2 数据采集框图

1.4 显示功能

面板上的液晶显示器可以实现所有电量参数(电压、电流、有功等)和非电量参数 (压力、行程等)的循环显示和指定显示。

1.5 通信功能

通信模块是将系统采集的数据通过通讯线路及装置送到计算机内进行分析、处理。因通讯距离比较长,本系统采用RS-485串口通讯方式,在计算机内插1块多串口扩展卡CI-134,扩展出4个串口,COM5串口用来从网上接收数据,COM6串口用来与disPIC30f6011进行通讯,其余的串口留作备用,以方便以后系统的扩展。

2 系统功能

本系统应用软件采用微软公司的面向对象的程序设计语言Visual Basic6.0作为应用软件的编程语言,系统设计的界面具有以下功能:

(1)实时显示。实时显示就是按规定的时间读取一次原始数据文件,并通过屏幕在线实时地显示反映机组运行状态的全部参数。

(2)历史显示。过时的数据被保存进历史库,当用户想要查看某一段时间的数据时,可以调出这一段时间的数据,这叫做历史显示。

(3)列表显示。以表格的形式对数据的各种属性,包括地址、大小、状态、时间等进行显示,具有直观、明确的特点。

(4)趋势图显示。以时间为横轴,以测量数据为纵轴,将数据连成曲线的显示方法,可以一目了然地看出数据的变化情况,有利于对运行状况进行分析。

3 试验工况

3.1 定桨工况试验

定桨工况试验是把桨叶固定在某一个既定的角度φ上,调整不同的导叶开度进行相对效率测定工作。这时桨叶每隔5°取1个工况点,一般需要进行6、 7 个工况点的试验(如 φ=-10°、 -5°、 0°、 +5°、+10°、+15°及最大角度)。每个工况点导叶开度调整的次数是根据求取最高效率的需要而定,一般需要5~7次。

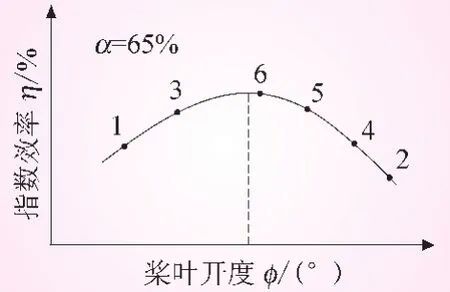

3.2 定叶工况试验

定叶工况试验是把导叶固定在某一个既定的开度α上,调整不同的浆叶开度进行相对效率测定工作,测定需要5~7次。

3.3 最优协联关系的求取

无论采用定桨工况试验还是定叶工况试验,真机的最优协联关系都是未知的,只能参考制造厂家提供的数据知道其大体位置。为了求取真机的最优协联关系且使得试验测次最少,在测取的过程中采用逐点逼近的方法和根据已知数据进行正确判断。

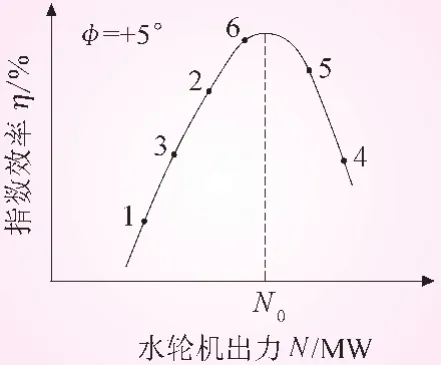

为了求取曲线极大值至少需要5个测点的曲线,因此每个工况试验需要实测5个有效点方能求得最优协联关系曲线上的1个协联点。若测点都偏在曲线一侧,即使点数再多也不能绘出该曲线形状,因此在确定下一测次的调整值时,要使测点逐次逼近最高指数效率值。这样就可以得到在同一试验水头下定桨工况和定叶工况的水轮机功率曲线φ~N与α~N。

对于定桨工况试验,实测到5个有效测点后,便可求出该桨叶角度下对应的N0值 (图3),然后通过α~N曲线查得N0对应的导叶开度α值,便求得最优协联关系曲线上1个协联点的αi~φi值。将同1个试验水头下不同桨叶角度的数据点绘在1个坐标内,各曲线的包络线便是该水头下转浆式水轮机相对效率特性曲线与最优导叶开度线 (见图4),这样就求得了该水头下最优协联关系曲线上的若干αi~φi值。最后把这些αi~φi值一一点绘在以φ为纵坐标以α或接力器行程S为横坐标的图上,便可得到该机在该水头下的实测最优协联关系曲线。

图3 定桨工况下的最高指数效率

图4 水轮机相对效率特性曲线和最优导叶开度曲线

对于定叶工况试验,实测到至少5个有效点后便可直接求出该α相应的φ0(图5)。改变不同导叶开度,可以得到若干组αi~φi的数据,构成了该水头下最优协联关系曲线,经点绘同样可以得到最优协联关系曲线。

图5 定叶工况下的最高指数效率

3.4 协联关系分析

在几个水头下测出的真机最优协联关系曲线与厂家提供的协联关系曲线进行比较,若两条曲线平行,则说明协联凸轮型线正确,只是与导叶接力器恢复杆相连接的拉杆长短有偏差,调整其长短就可以达到最优协联关系。若两条曲线不平行,说明厂家提供的协联关系不正确,则需要改变协联凸轮的型线或调整电气协联函数发生器。

4 结语

本系统侧重于最优协联相关参数的研究测试,并能利用相关参数进行水轮机效率的调节,实现了采集数据的图形化处理,使工作人员可以一目了然地看出数据的变化情况,有利于对运行状况进行分析,为协联测试开辟了一条新的途径,下一步要做的工作就是能够利用该系统方便地进行水轮机效率试验和甩负荷试验等。

[1] 郑源,张强,李贤庆,等.水轮发电机组运行参数在线监测系统开发[J].水利水电科技进展, 2003(06):30-32.

[2] 卢文秀.抽水蓄能机组的状态监测和故障诊断[J].中国电力,2000(04):19-22.

[3] 赵林明,张文玉.轴流转桨水轮机协联特性试验数据分析方法研究[J].电网与水力发电进展, 2008(04):72-74.

[4] 鞠小明,程云山.水轮机 [M].北京:中国水利水电出版社2007.