海南戈枕超大型弧形闸门安装工艺

2011-04-28黄新珠黄小华

黄新珠 黄小华

(江西省水利水电建设有限公司,南昌 330200)

海南戈枕水电站溢洪道共设12孔弧形工作门,一期6孔,二期6孔。弧形闸门单重210 t,闸门孔口宽度17.0m,闸门高度17.368m。门叶和支臂在工厂制造,整体予拼装合格后,分为几个运输单元运至现场拼焊成整体。弧形闸门分五节制作,单节最大宽度为4m,单节最大重量为38 t。支臂分两节制作,支臂最大长度37m,最大重量33.6 t。支铰单个最大重量为16 t。由于大型弧形钢闸门门体尺寸大,并受运输条件、安装场地的限制,本工法充分利用安装现场的施工场地,在混凝土闸墩上部合理布置起重锚点,采用检修门机和特制临时行车对弧形钢闸门及附件进行分节、分组安装施工,弧形钢闸门门叶采用在闸室里安装位置分节段竖式安装施工。

1 吊装工艺

门叶和支臂在工厂制造,整体预拼合格后,分为5个运输单元运至现场拼焊成整体。

为了提高工效,加快溢洪道弧形工作门安装进度,要利用其上部溢洪道检修门机并借助定做的40 t的双向行走行车进行安装,手拉葫芦进行调整。

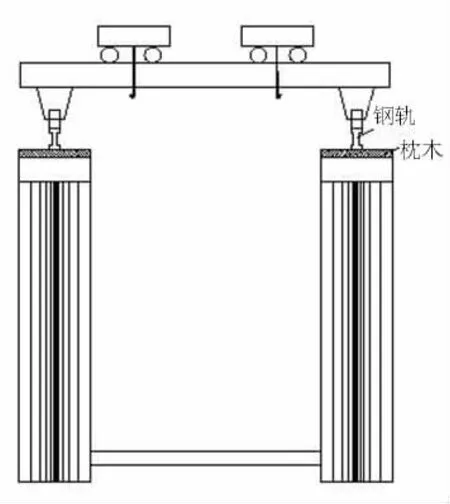

因此,在坝顶门机变更后,弧形工作门安装最基本的条件就是溢流坝坝顶公路畅通;其次是溢洪道检修门机安装完毕并能正常投入使用;第三,利用检修门机在相邻两闸墩顶面安装定做的跨度21m、双吊点、最大启吊力为40 t的双向行走行车(见图1);同时,在相邻三个闸墩上垫枕木铺设轨道 (见图2),以便行车换孔安装:首先将行车轨道临时接入检修门机轨梁内,待行车自行进入后拆除临时轨道,然后再由检修门机整体吊起换孔。

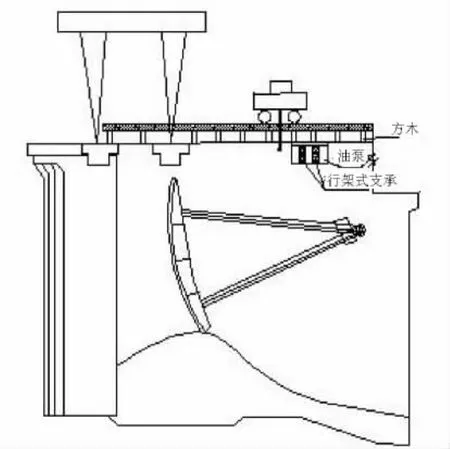

图1 吊装示意

图2 枕木铺设轨道示意

另外,为满足检修门机轨道中心距只有6.2m左右的条件,将溢洪道弧形工作门门叶分五节制作,使其最大高度<4m以满足门机的跨孔吊装。考虑到油泵房房顶顺水流方向跨度为6m,须要在房内加设两根临时行架式支承 (见图1),以满足油泵顶对安装行车轨道吊装时的承重载核。

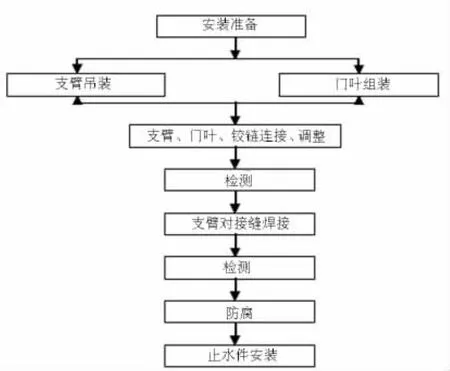

图3 弧形闸门安装程序框图

2 弧形闸门施工工艺流程及安装工艺操作要点

2.1 施工准备

(1)弧形闸门安装中,除了充分利用溢洪道检修门机和临时行车吊装外,在支铰及门叶组装时,需要用手拉葫芦进行调整,因此在每个闸墩顶部中心顺水流方向预埋4个拉锚,所在位置分别是0+014.000、0+016.00、0+018.000、0+031.000。

(2)检查门槽中的模板等杂物是否清理干净,一、二期混凝上结合面是否全部凿毛.一期门槽部位的混凝土断面尺寸是否合格.有无偏移等。

(3)搭设施工脚手架及安装防护设施,布置起吊运输设备、电缆、电焊机等。

2.2 铰支座安装

安装弧门前,首先要安装铰支座,支铰支座的安装关键在于控制好埋件的支铰轴中心位置及其俯角,支铰座吊装之前要先确定铰轴中心点,以便于拉线和调整同心度。具体做法是:自制两块铰轴中心找正板,将板分别固定于两侧墙上预留孔处的插筋上,使板面约三分之二处于支铰轴中心高程线以上,板面中心垂线与铰轴里程处垂线相重合,然后用钢锯沿重合线开槽t其深度到达高程线为止,槽底即是铰轴的中心点。再用细钢丝连结两端中心点便是支铰轴的轴线,也是调整支铰梁的工作基线,根据实际情况,支铰座也可以和活动铰链同时找正,吊装时只要把活动铰链的下缘放到其设计座标点上,倾斜度 (俯角)可以通过支铰轴线找正实现。利用墩上部的预埋锚钩进行吊装安装调整、固定,当左右两侧找准同心之后方可进行加固焊接。焊接之前要用千斤顶,导链葫芦或拉紧螺栓等工具做临时固定,以防止焊接变形。加固过程中要不断地测量并随时校正两铰的同心度,直至加固焊接完成。二期混凝土浇筑过程中,仍要注意用仪器监测,防止移位以保证安装质量。

2.3 支臂安装、吊挂

支臂的组装关键在于根据设计图纸找出各组装件的中心线,选择好合理的吊点位置。铰支座安装好后,用行车吊装支臂,并与活动铰链相连接,支臂下单肢端头位置吊挂在箱形梁下,以待与门叶1连接。

2.4 门叶吊运

由于受施工现场场地局限,加上闸门自身重量较大,拼装时的吊装、闸门的翻身都有一定的困难,所以,采用的方案为闸门门叶的拼装选择在门槽内分节段由下至上进行。门叶入槽组装时,先在侧轨上划出弧门面板上游一侧的投影线,根据各门叶分节图的弧长,在距上、下两端约200mm处各焊一块挡块,挡块焊于距离理论弧门面板外缘3~4 cm处,用楔子板调整门叶。

弧门门体安装时,将70 t汽车吊停在第一孔(20~21坝段)溢洪道上游面,将弧形门门叶分别吊至溢流面顶,由检修门机跨孔吊倒运,再由行车吊入安装点。

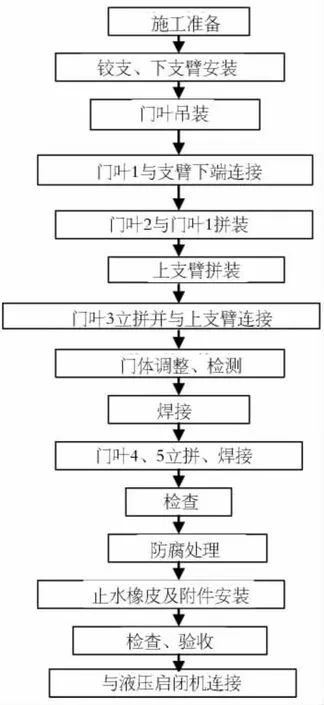

图4 弧形闸门安装程序框图

2.5 门叶1与下支臂连接

行车将门叶1(最下片)吊放到底坎上,利用预埋拉锚挂葫芦调整使门叶1上端向上游倾斜,以便与支臂下肢相连,下支臂通过8 t卷扬机穿滑轮组,调整其上下位置,使之与门叶1连接,然后对门叶1进行调整,左右位置通过千斤顶调整,门叶1上下端面板至铰心半径通过对拉的手拉葫芦调整。

2.6 门叶2与门叶1立拼

门叶1调整到最佳位置固定后,再吊入门叶2与门叶1对接,通过调整,使得前后左右到位,门中2上端通过对拉的手拉葫芦调整,使得门叶外缘半径误差在规范偏差之内,然后进行局部施焊,以保证门叶1、2立拼牢靠。

2.7 上支臂和门叶3拼装与检查

由于弧门支臂开中尺寸过大,受到交通运输条件限制,在进行弧门预组装后,将支臂上肢切断。在门叶2与门叶1对接后,同时拼装上支臂和门叶3,拼装方法与门叶1、2相似。

严格按 《水利水电工程钢闸门制造安装及验收规范》D L/T 5018-2004要求执行,检查每项 “规范”所要求的内容,不符合 “规范”要求的,要进行再调整,直至全部精度满足相应 “规范”要求,才能进行下道工序。

2.8 焊接

现场拼接焊缝全部为定位焊,焊接难度较大,上、下游方向又互不通视,因此,保证闸门安装质量的关键是控制拼装的时定位精度和焊接变形。正式施焊前,编制合理的焊接工艺报监理人批准后实施。一、二类焊缝,必须满足质量要求,同时减少焊缝变形,为减少焊接变形和焊缝残余应力,闸门焊前进行可靠的点固焊接,焊接时合理安排焊工工位和焊接顺序,并采取分段、对称施焊;对厚度较厚、焊角尺寸较大的焊缝采用多层多道焊或采用预留反变形并配合锤击消除应力等措施。焊接过程中加强现场监控,发现问题及时处理。考虑到大量焊缝要焊接,焊工焊接第1孔闸门的同时、拼装人员进入第2孔弧门安装。

2.9 门叶4、5立拼、焊接与检查

门叶4、5立拼和焊接与以上工序相同。按“规范”要求进行最终检查,并作好检查记录。

2.10 防腐处理及止水橡皮等安装

弧形工作门安装经监理人检查合格后,按设计要求进行涂装修补。

止水橡皮安装,关系弧门止水效果的好坏,是一项认真而致细的工作,尤其是弧门下端两侧处,是底止水与侧止水交连接处,侧止水橡皮锯断与磨平是细活,直接影响止水效果。

2.11 闸门整体运行试验

(1)闸门装好后在无水状态下,作全行程启闭试验,启闭时在止水橡皮处浇肥皂水润滑。

(2)检查自动挂脱梁的脱挂钩是否灵活可靠,清除门叶上和门槽内所有杂物。

(3)检查止水橡皮有无损伤,滚轮及闸门在升降过程有否卡阻,启闭设备两侧是否同步。

(4)闸门处于工作部位后,用灯光检查止水橡皮的压缩情况,不应有透亮或有间隙。上游止水闸门则应在支承装置与轨道接触后检查。闸门在承受设计水头的压力时通过任意1m长止水橡皮范围骨漏水量不应超过0.1 L/S。

3 质量检验及控制

3.1 工程质量控制标准

弧形钢闸门的安装施工应严格按照设计文件和执行D L/T 5018-2004《水利水电工程钢闸门制造安装及验收规范》;SL36-92《水工金属结构焊接通用技术条件》;S D/T 249.2-88《单元工程质量等级评定标准》;G B 985-88《焊缝坡口形式和尺寸》;G B 17345-89《焊缝超声波探伤》及G B 6076《起重机械安全规程》的规定。

3.2 支铰铰座安装技术要求

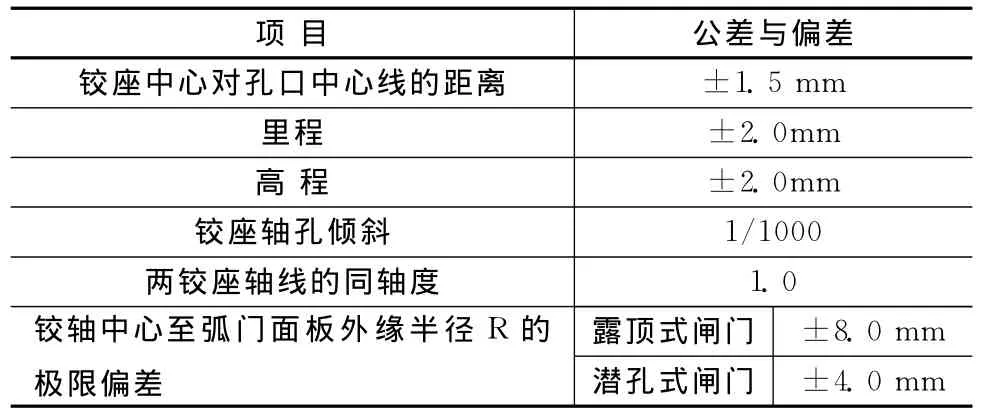

根据规范及设计技术要求,支铰安装的允许公差或极限偏差符合表7.1.1的规定。

表1 支铰安装的允许公差或极限偏差

3.3 焊接操作

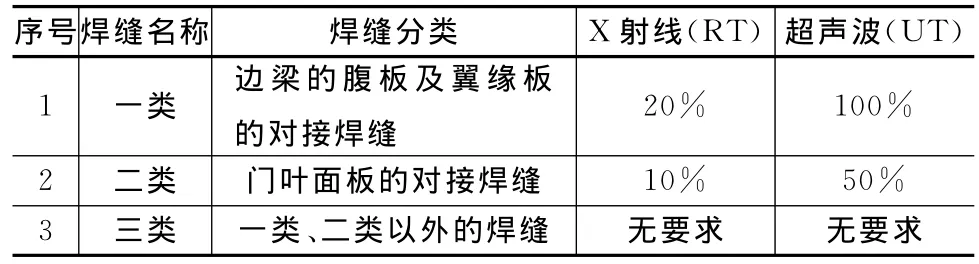

现场焊接应严格按照焊接工艺评定实施焊接操作,在焊后24小时后对焊缝(熔透焊缝)进行超声波探伤检查,标准见表7.1.2。

表2 焊缝探伤检查表标准表

注:所有的一类、二类对接焊缝均需焊透。一类焊缝超声波(UT)探伤I级合格,X射线(R T)探伤I I级合格;二类焊缝超声波(UT)探伤I I级合格。

4 结 语

(1)本工法利用溢洪道检修门机在相邻两闸墩顶面安装定制的临时行车,同时在相邻三个闸墩上垫枕木铺设轨道,通过将临时行车轨道临时接入检修门机轨梁内进行换孔安装,能够很好地解决因施工现场场地狭小所带来的安装困难问题。

(2)分节段的闸门门叶采用在闸里自下往上的竖式安装施工,对比传统的门叶采用分节段水平拼装再整体安装施工,实践证明可节约大量的拼装平台搭设钢材用料。

(3)施工因地制宜,施工中充分利用预埋在闸室侧墙和顶部的预埋件,合理布置和运用手拉葫芦、卷扬机及滑车组对弧形钢闸门门叶、支铰座、支臂、油缸等进行安装施工,交叉和平行作业相结合,能够加快施工进度,缩短工期,具有较好的经济效益。