带旋流器的燃油喷嘴工作特性及火焰筒头部数值模拟

2011-04-27张宝诚马洪安

周 兵,张宝诚,刘 凯,马洪安

(沈阳航空航天大学动力与能源工程学院,沈阳 110136)

1 引言

燃油喷嘴是燃烧室主要部件之一,其性能直接影响到燃烧室的稳定工作,以及航空发动机的使用要求、推力、耗油率和工作经济性。在航空发动机研制中,提高喷嘴的设计水平,改善雾化质量是其关键技术之一[1-2]。

本试验是在沈阳航空航天大学的燃油激光综合试验系统上进行的,重点研究了某型发动机燃油喷嘴和旋流器的相互作用。

2 试验设备

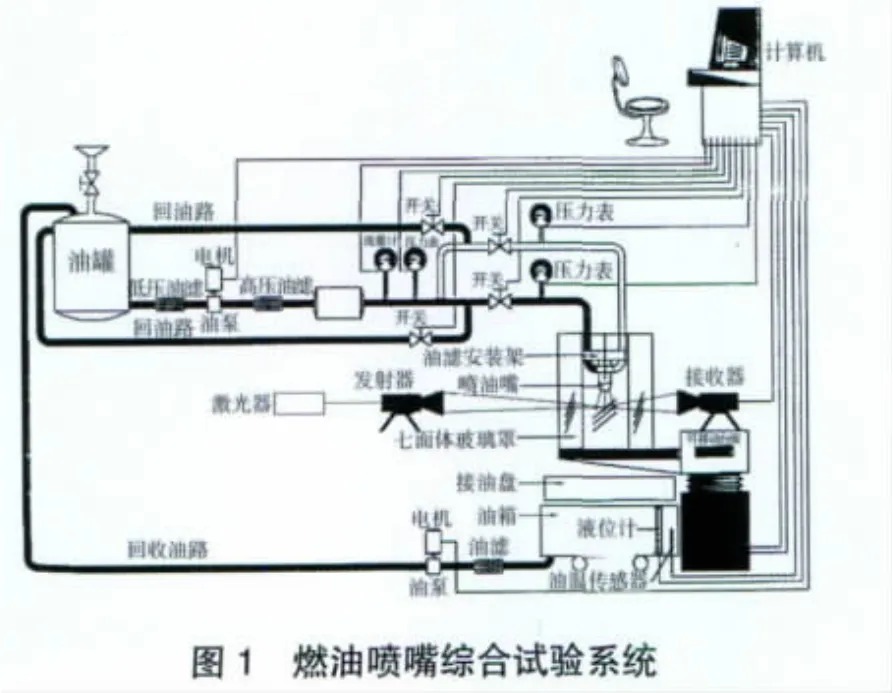

2.1 燃油喷嘴综合试验器

试验设备主要包括:燃油喷嘴试验台、相位多普勒粒子分析仪/激光多普勒测速仪系统(PDPA/LDV)试验器计量系统、燃油供给系统、回油系统、引风系统、电机控制系统、控制台、计算机采集系统和数据处理显示系统等,如图1所示。

2.2 试验喷嘴

试验采用的喷嘴是1个双路离心式喷嘴。喷嘴壳体内有主、副2条油路,互相独立,并有各自的旋流槽和喷口,在喷嘴外围加1个空气旋流器,共5个叶片,叶片出口角为79°,如图2所示。

3 试验结果及分析

3.1 喷嘴的流量特性试验

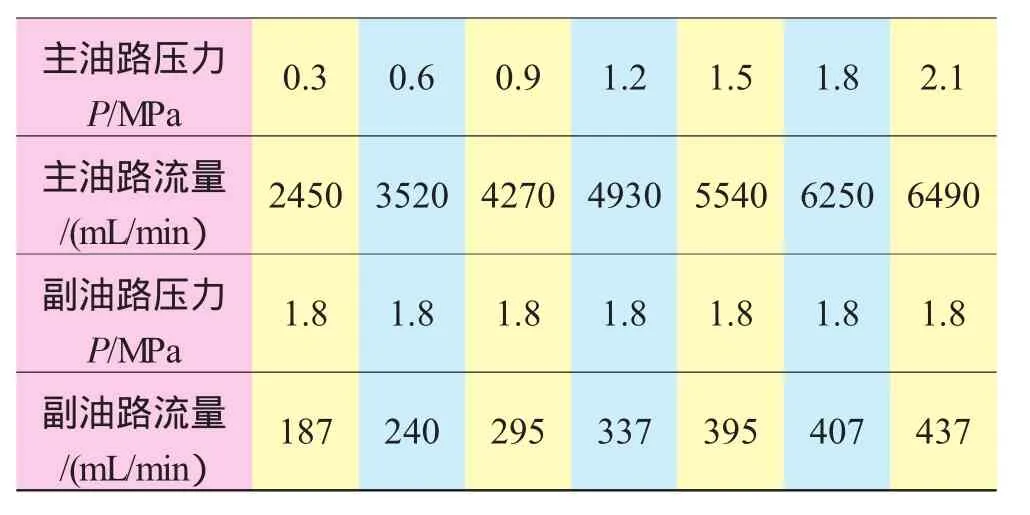

喷嘴的流量特性试验是测定随供油系统压力的增加喷嘴喷出的燃油量的变化,即mf~ΔP曲线。主、副油路共同工作时供油量mf随供油压力P的变化数据见表1(多次试验典型值)。

上述结果表明:

(1)流量随压力的增大而增加。压力增大初期,流量明显增加;但是当压力增大到一定程度时,流量趋于稳定,即符合规律。

(2)主、副油路的喷嘴流量有明显差异,基本是15倍关系。

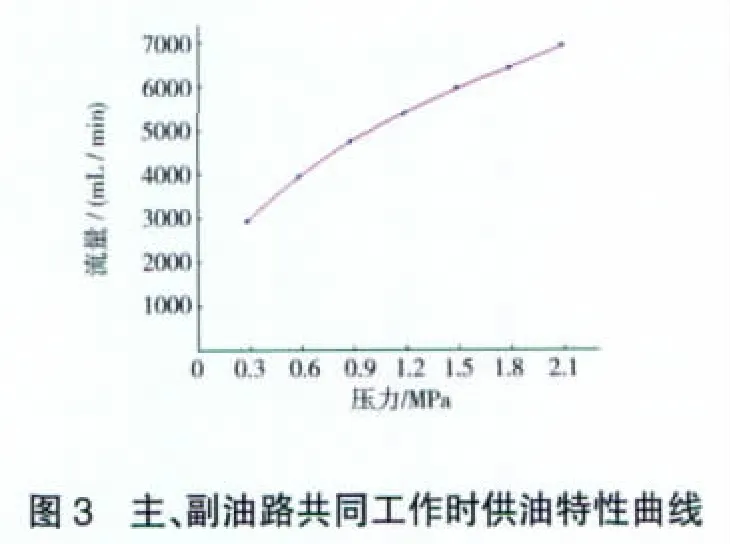

(3)当供油压力从较高值继续增大时,流量增加减缓,供油量的增加受喷口的限制(主、副油路共同工作时供油特性曲线如图3所示)。

表1 主、副油路共同工作时流量随供油压力的变化

3.2 喷嘴喷雾锥角试验

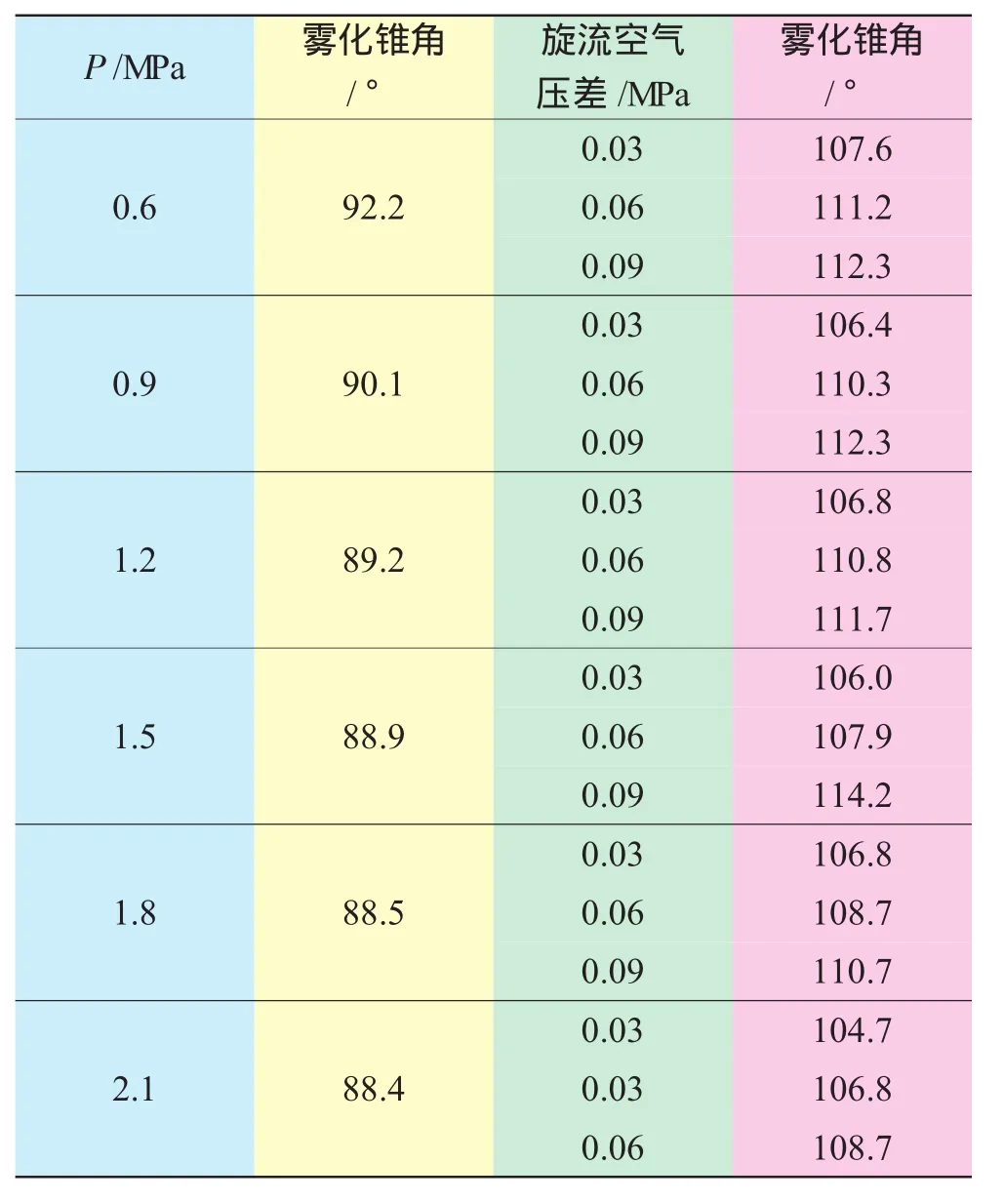

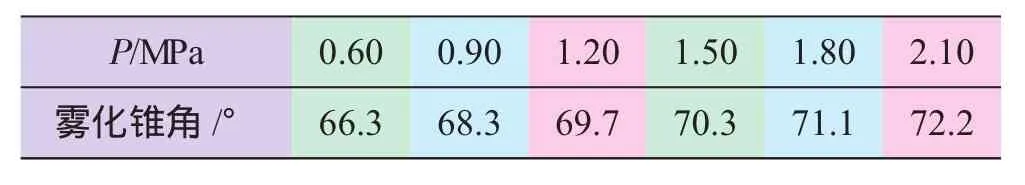

喷雾锥角通过锥角测量软件测得。主油路喷雾锥角随供油压力的变化见表2。从表中可见,随着主油路压力的增大,主油路喷雾锥角逐渐减小。当压力从0.6 MPa增大至2.1 MPa,锥角减小了3.8°,改变量很小,可认为压力对喷雾锥角的影响很小。通入旋流空气后,喷雾锥角比不加旋流空气时的增加15°±5°;但改变旋流器空气压差,锥角基本不变。可以看出,旋流流动能够在一定程度上使喷雾锥角增大,但旋流空气压差改变对锥角的影响很小。从表3中可见,副油路喷雾锥角在70°±4°范围,压力变化对喷雾锥角基本没有影响。共同工作时,由于主、副喷口相互影响,喷雾锥角略小于主油路单独工作时的,具体数据见表4。

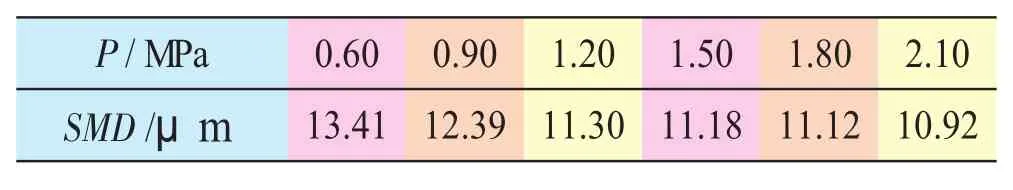

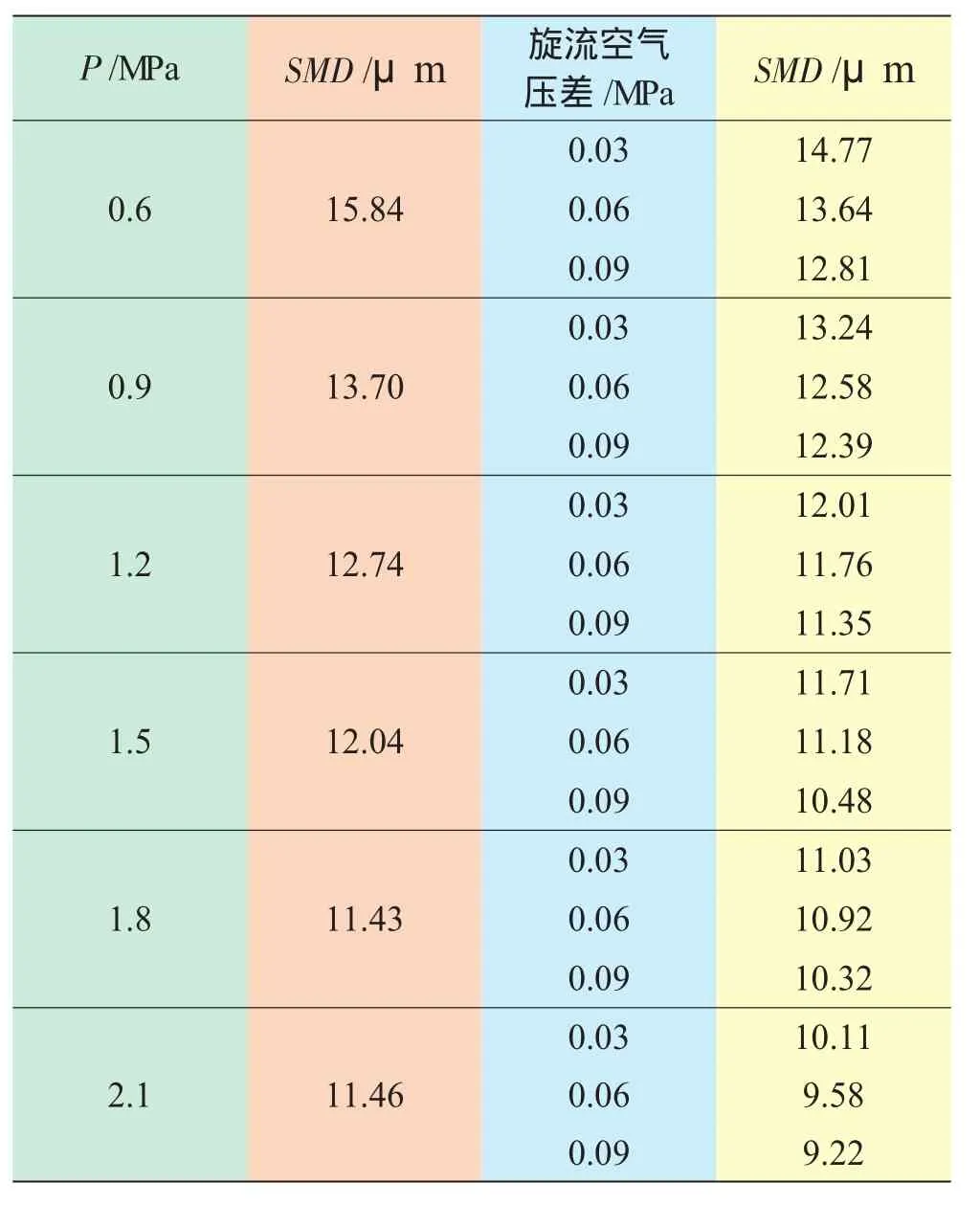

3.3 雾化粒度试验

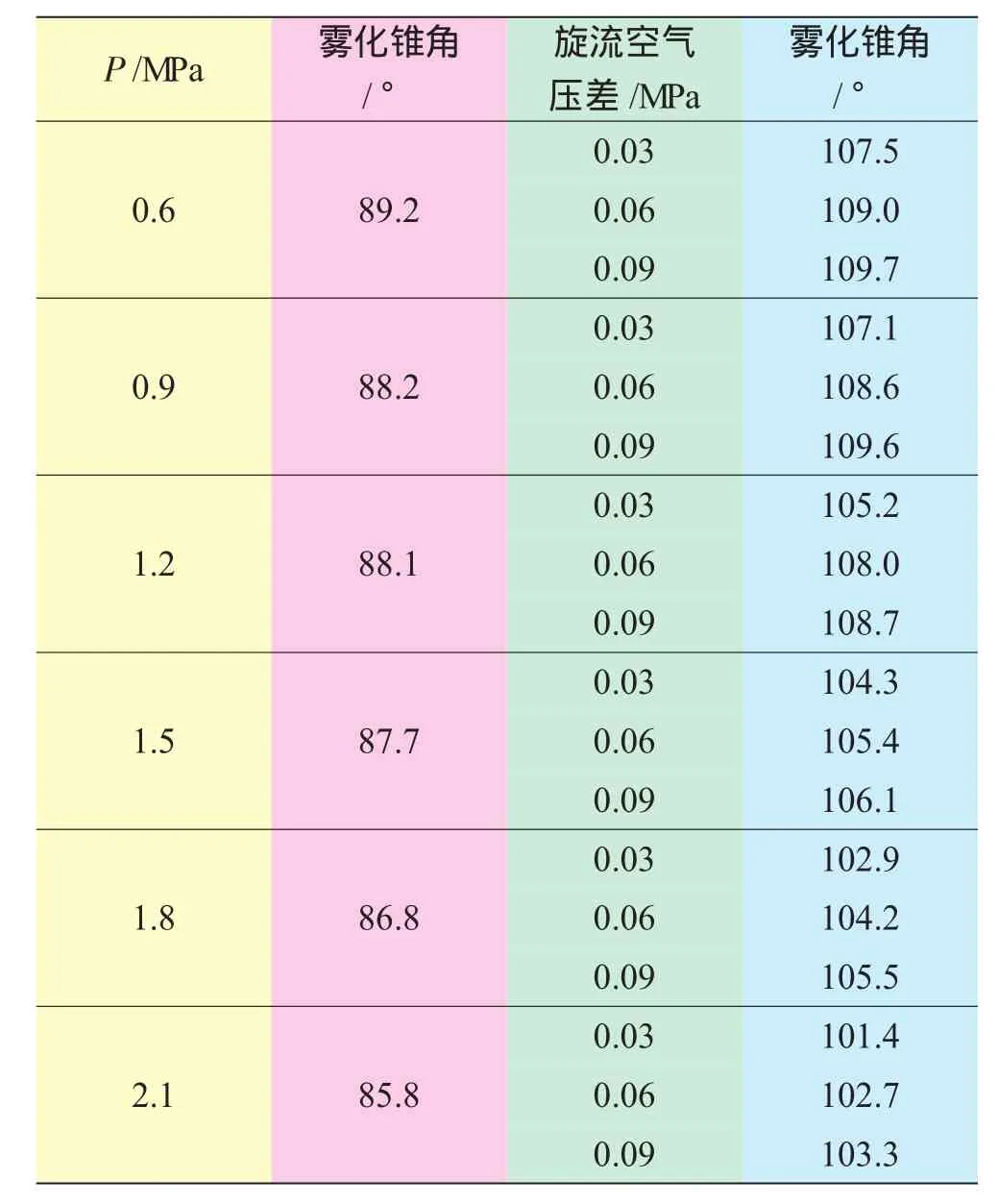

主、副油路单独工作及共同工作时的SMD测量值分别见表5~7。从表中可见:

(1)随着主油路供油压力的增大,SMD呈减小趋势,由0.6 MPa时的22.69μm减小到2.1 MPa时的

12.61μm。说明在一定压力范围内,压力增大可明显降低雾化的SMD值。还可以看出,在油压较小时通入旋流空气后SMD明显减小;在油压增大到1.5 MPa时,旋流流动对雾化SMD值影响不大。

表2 主油路喷雾锥角随供油压力的变化

表3 副油路喷雾锥角随供油压力的变化

表4 共同工作时喷雾锥角

表5 主油路单独工作时SMD测量值

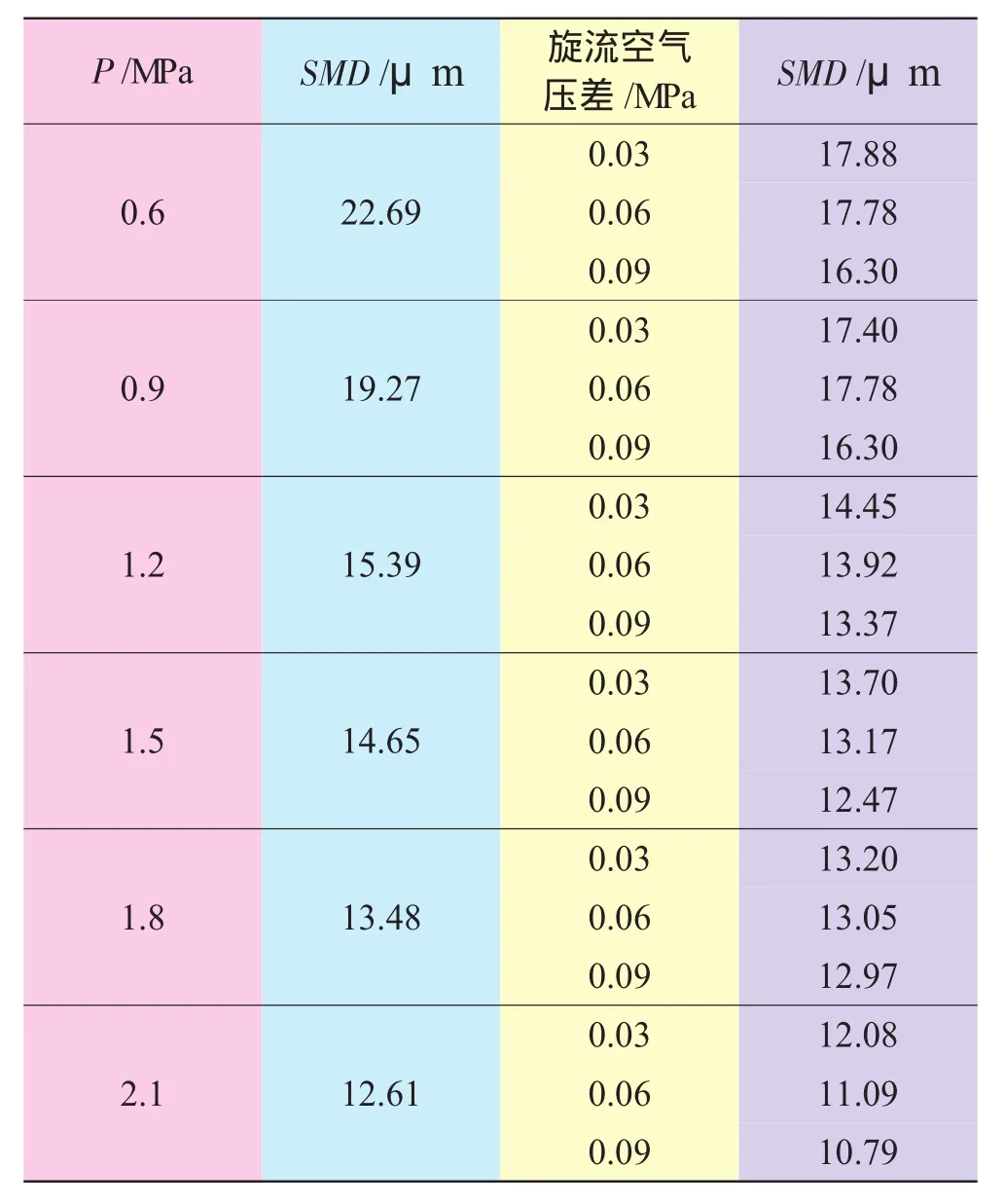

表6 副油路单独工作时SMD测量值

表7 主副油路共同工作时SMD测量值

(2)副油路单独工作时,SMD值随压力的增大略有减小;与主油路单独工作时相比,副油路单独工作时的SMD值明显减小,且在低压下雾化质量良好。

(3)当主油路供油压力达到1.5 MPa后,主、副油路共同工作的SMD值基本不变;当副油路压力不变时,增大主油路压力可使SMD值减小。

4 燃烧室数值仿真

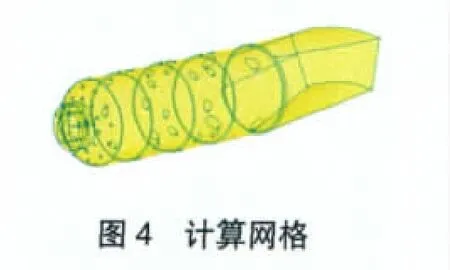

本研究模拟了某发动机燃油喷嘴最大工作状态。该型燃烧室为环管,采用1个火焰筒即可模拟计算,重点研究了其头部区域流场与温场,利用GAMBIT软件建立了仿真模型。

4.1 基本控制方程

根据质量守恒、能量平衡、动量平衡和组分平衡的基本规律,分析流体流动、传热传质和燃烧过程,以及对湍流输运、湍流燃烧、化学动力学、辐射换热等分过程的模拟,建立了控制反应流过程的基本方程组。

反应流基本方程为

式中:Φ为变量;ΓΦ、SΦ分别为对应于Φ的交换系数和源项。

详细计算方程见文献[4]。

4.2 计算结果

对试验用火焰筒划分的网格如图4所示。

计算结果和分析如下。

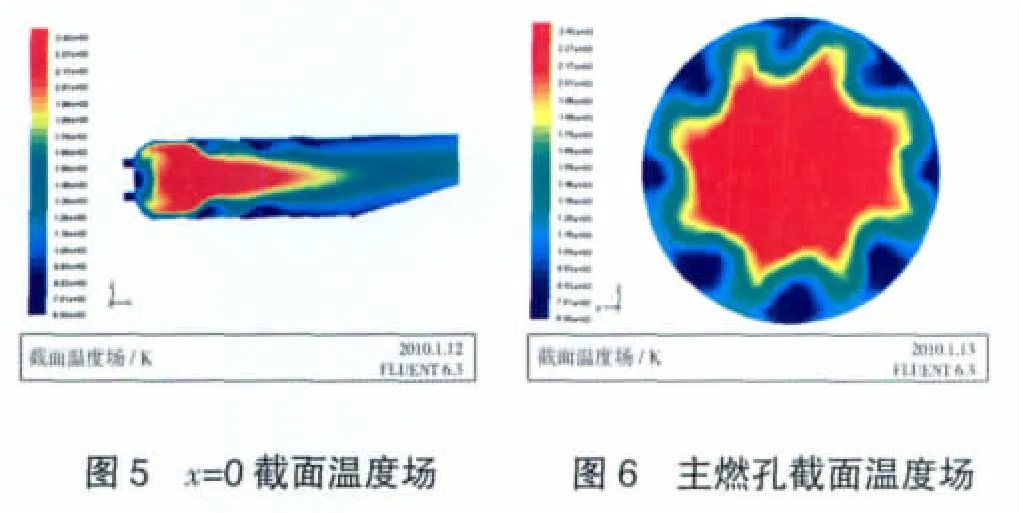

(1)x=0截面的温度场如图5所示。主燃孔截面(z=129)的周向温度如图6所示。从图中可见,该火焰筒的温度分布具有代表性;高温区在主燃区,补燃区内有部分未燃气体燃烧,掺混区后温度明显降低;高温区(2000~2200 K)主要集中在火焰筒主燃孔与补燃孔之间,在z=129截面,最高温度为2250 K;在火焰筒头部前端,包括喷嘴油雾区在内,均是低温区。上述情况表明:大部分燃料并未燃烧,油滴处于蒸发混合的热力准备过程,此段轴向距喷嘴喷口端面约为10~20 mm,占火焰筒总长度的5%~7%,符合火焰筒头部气动设计。

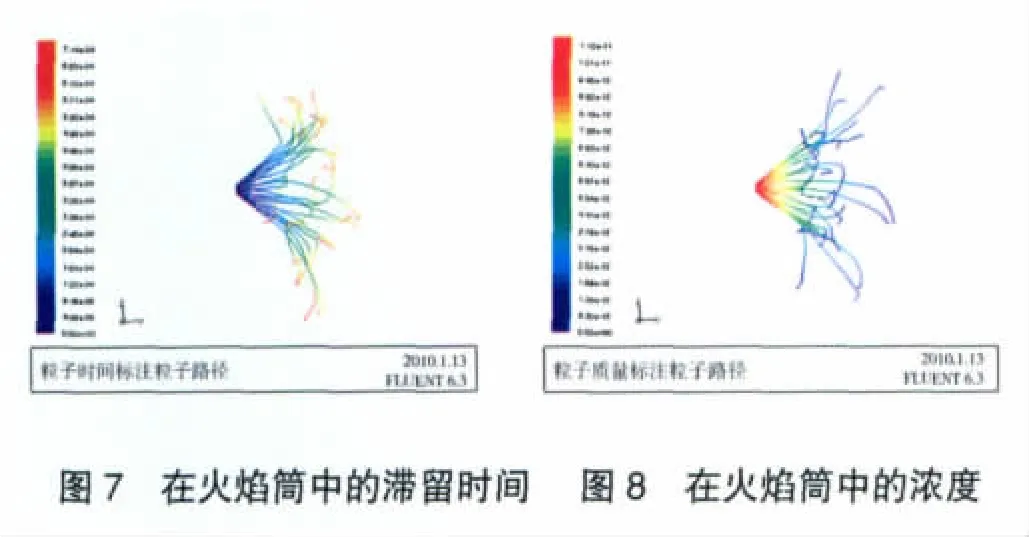

(2)燃油在火焰筒中的滞留时间如图7所示。从图中可见,燃油在火焰筒中的生存时间约为0.7 ms,也就是燃油从离开喷口后形成油膜、蒸发至燃烧仅需不到1 ms。与混气在火焰筒中停留时间(5~7 ms)相比,燃油完全可以充分燃烧。燃油轨迹的末端均发生弯曲或折转,这是火焰筒旋流气流和头部进气流场综合作用的结果。

(3)燃油在火焰筒中的浓度如图8所示。燃油离开喷口后,受火焰筒头部进气射流的夹带作用,油膜外边界处于回流区外的顺流并参与燃烧,油膜内边界处于回流区,整个油膜斜向穿过回流区中心边蒸发、边混合、边燃烧。

5 结论

(1)无论主、副油路单独工作还是共同工作时,雾化粒度SMD都随着压力增大而减小;当压力增大到一定值时,雾化粒度基本不变。在较低油压下,加旋流空气能够明显提高雾化质量。

(2)喷雾锥角基本上不受供油压力的影响,加旋流空气后锥角增加。

(3)只改变旋流空气压差对喷嘴工作特性没有明显影响。

(4)火焰筒头部有明显回流区,高温区集中在主燃孔之前,中心区有高温涡束,油膜斜向穿过回流区中心,其油滴生存时间为0.7 ms。在此过程中浓度迅速减小,油雾与气流形成了复杂的流场。

[1]张宝诚.航空发动机试验和测试技术[M].北京:北京航空航天大学出版社,2005.

[2]张宝诚.航空发动机燃烧室燃油喷嘴的设计和试验[J].沈阳航空工业学院学报,2005,(5):12-15.

[3]周兵,赵晨光,张宝诚,等.燃气轮机空气雾化喷嘴工作特性研究及火焰筒头部数值模拟[J].航空发动机,2010,36(2):55-58.