泸定水电站大坝反滤料生产系统工艺流程设计

2011-04-26杨作才

谭 劲,杨作才,石 林

(中国人民武装警察部队水电三总队第九支队,四川 成都 611130)

泸定水电站大坝反滤料生产系统承担50万m3反滤料的生产任务。反滤料质量和供应能力对于粘土心墙堆石坝填筑施工举足轻重,直接影响着大坝的填筑施工进度和运行安全,因此,反滤料生产系统的设计工作十分重要。泸定水电站料源情况复杂,岔道料场全级配物理性质试验成果显示,料场不同区域,颗粒级配组成差异较大;毛料中含部分超径石,其中粒径大于150 mm的颗粒含量平均达10.66%;毛料含砂率为12.08%~79.8%,平均为36.53%;毛料含泥量较大。笔者结合泸定水电站大坝反滤料生产系统的设计工作,进行归纳总结,以供有关工程借鉴。

1 反滤料的质量技术要求

1.1 反滤料的功能

粘土心墙堆石坝中反滤料的功能是防止被保护粘土发生渗透破坏,同时还要起到减压作用,使反滤层渗流压力全部或基本消失。

滤土方面[1](对于小于0.075 mm粒径的颗粒含量大于85%的土)

减压方面

式中,D15和d15分别表示反滤层和被保护土中孔隙直径大小的特征粒径,小于该粒径的土质量占总土质量的15%;d85为能控制被保护土免遭渗透破坏的代表性粒径,小于该粒径的土质量占总土质量的85%。当被保护土含有大于5 mm粒径的颗粒时,按小于5 mm粒径的颗粒级配确定小于0.075 mm粒径的颗粒含量的百分数,及按小于5 mm粒径的颗粒级配的d85作为计算粒径;当被保护土不含有大于5 mm颗粒时,应按全料确定小于0.075 mm粒径的颗粒含量的百分数,及按全料的d85作为计算粒径。

式 (1)表明,反滤层只要控制住被保护土中15%的大颗粒不流失,整个土体将是渗透稳定的,绝不会发生渗透破坏。式 (2)表明,反滤层也不能过细,过细则不能减压。

1.2 反滤料的质量技术要求

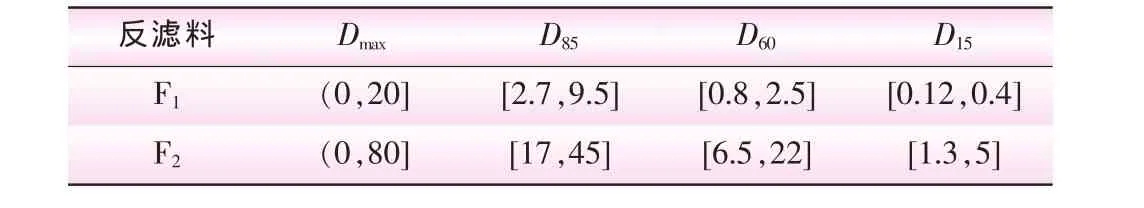

反滤料质量技术指标是根据粘土和坝壳料级配组成情况由大坝设计人员通过相关计算确定。反滤料的级配组成主要由粘土的性质决定,不同级配组成的粘土与其相适应的反滤料级配和设置层数也不一样。泸定水电站大坝在粘土心墙上下游两侧分别设置两层颗粒级配由细变粗的反滤料F1、F2,形成防止粘土心墙渗透破坏的反滤层。反滤料的质量技术要求是生产系统工艺流程设计的依据和目标,具体见表1(反滤料F1、F2均要求小于0.075 mm粒径的颗粒含量≤5%)。

表1 反滤料的质量技术要求mm

1.3 反滤料的颗粒级配特点

(1)两种反滤料级配均匀连续,颗粒粒径跨度大。

(2)含砂率高,其中F1含砂率达到74%~92%。

(3)小于0.075 mm粒径的颗粒含量≤5%。

2 系统生产能力的确定

反滤料生产系统除了调试和试运行阶段,其生产能力相对稳定,可以认为它在整个有效生产时段内是均衡的。反滤料生产系统运行的有效生产时间是从试运行阶段结束时开始,直到大坝反滤料填筑完成的前一个月结束。有效运行时间的计算要充分考虑系统建设安装、设备调试、试运行等阶段的影响,甚至还要包括大坝填筑工期是否提前、汛期和水库蓄水是否影响生产、移民征地是否影响系统建设安装和运行等。

根据大坝分期填筑强度、反滤料在运输、转存、填筑等过程中的损耗、系统生产制度、系统成品率(可以根据料源和成品料级配适当估算)、有效运行时间和考虑一定的保证系数[2],以这样得到的成品生产能力和毛料处理能力作为系统设计的依据。只有对上述影响因素经过充分论证和评估后,才能为下一步系统设计打下好的基础。

根据对各种影响因素的分析、计算,大坝反滤料生产系统最终确定的毛料处理能力为400 t/h、成品料的生产能力为350 t/h。

3 工艺流程设计

系统的工艺流程设计必须建立在详细的料场资料、反滤料质量技术要求和系统生产能力之上,这3个方面是进行系统工艺流程设计的基础。

3.1 总体思路

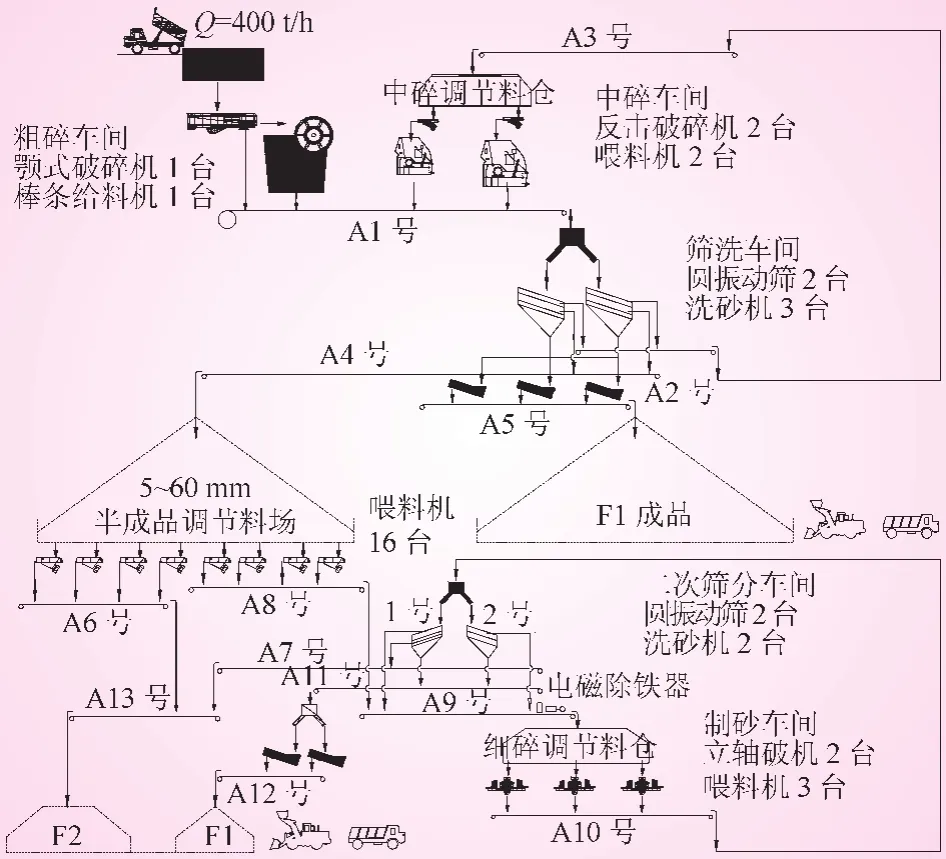

根据毛料及成品料颗粒级配分析,确定反滤料生产系统主要工艺流程为:超径石剔除—破碎 (粗碎、中碎)—筛洗—分级—细碎—筛洗—掺拌,见图1(图中A代表胶带机)。

图1 反滤料生产系统工艺流程示意

反滤料系统以半成品料仓为界分为上下两部分。上半部分主要设置预筛、粗碎、中碎、筛洗等车间,其中中碎、筛洗车间形成闭路生产;上半部分主要完成超径石剔除、循环破碎、筛洗等工作;同时,利用毛料原有级配生成一部分反滤料F1,其余全部生成5~60 mm半成品。下半部分主要设置细碎、二次筛分、成品料仓等车间,其中,细碎、二次筛分车间形成闭路生产;下半部分主要以5~60 mm半成品为源料,对其进行循环破碎、筛分、冲洗、掺拌等工作,同时生成反滤料F1和F2。

系统要求:能同时生产两种反滤料F1和F2;在生产过程中可以根据需要对它们的产量进行调整;质量满足设计指标。

3.2 料源变化对反滤料质量的影响

根据料场资料,其各区域料源颗粒级配组成差异大,料源的变化会引起系统生产的成品料级配发生变化,导致成品质量不稳定。工艺流程设计必须要解决这个问题。

在系统中间部位设置成品F1料仓和半成品料仓。毛料经过系统上半部分预筛、粗碎、中碎和筛洗等车间的处理,毛料中≤5 mm砂和部分5~20 mm粒径的颗粒掺拌为F1从筛洗车间直接分离出来,进入成品F1料仓;毛料级配变化较大时,可通过及时调整筛洗车间的筛网孔径的方式来保证F1质量稳定;系统在掺拌生成F1的同时,半成品料仓可得到5~60 mm的半成品。毛料的原始级配在这个处理过程中得到循环破碎,并进行重新分级、优化和调整,基本上可以消除由于料源级配变化对系统产生的影响。这样做同时将本系统在此处分为前后两个部分,它们既可以单独进行分段生产,也可以同时进行联合生产,提高了系统的保障能力和持续生产能力。

3.3 反滤料的掺拌

反滤料F1主要由小于20 mm粒径的颗粒组成,其粒径跨度相对较小,系统在生产过程中主要是通过 “筛网调节”生产F1。所谓 “筛网调节”是指在同一层中安装不同孔径的筛网,通过调节它们的面积比调整成品料级配。当毛料粒径变化较大时,要及时对筛网进行调整。本系统是在筛洗和二次筛分两个车间完成F1的生产。

反滤料F2主要由小于80 mm粒径的颗粒组成,其粒径跨度大,系统在生产过程中主要是通过掺拌的方法得到成品。经过二次筛分车间的3~20 mm分级料与5~60 mm半成品按适当比例掺拌生成F2。本系统中物料主要由半成品料仓和二次筛分车间分别通过6号、7号胶带机运送,并在13号胶带机上完成F2的生产。

3.4 小于0.075 mm粒径颗粒的剔除

通过反滤料与料源级配对比知道:反滤料F1和F2含砂率较高,F1含砂率为74%~92%,F2含砂率为16%~53%,并且小于0.075 mm粒径的颗粒的含量必须≤5%。料源的天然含砂率为12.08%~79.8%,因此,系统必须设置细碎车间,对反滤料中的砂进行生产和补充,才能达到成品反滤料的级配要求。5~60 mm的半成品进入立轴破制砂车间处理后,其中小于20 mm粒径的产物进行反滤料F1和F2的掺配生产,两者中小于0.075 mm粒径的颗粒含量都大于5%,如何剔除掉多余部分,成为工艺流程设计需解决的问题。

系统在二次筛分车间设置两个两层筛,其中1号筛上层采用孔径为20 mm筛网,下层为3 mm筛网;2号筛采用孔径为10 mm和20 mm单层筛网(面积比例按照生成F1的检测情况进行调整)。通过1号和2号筛所有筛网的物料,经过11号胶带机运送进入螺旋洗砂机,再接12号胶带机进入F1成品料仓,通过本流程可得到成品料F1;未通过1号和2号筛所有物料经9号胶带机返回细碎车间循环处理;1号筛两层筛网之间的物料通过7号胶带机与6号胶带机运送来的5~60 mm半成品在13号胶带机完成掺配,进入F2成品料仓,得到成品料F2。系统利用二次筛分和螺旋式洗砂机冲洗,较好地解决了小于0.075 mm粒径的颗粒剔除问题。

3.5 反滤料F1和F2产量的平衡

大坝粘土心墙两侧设置的反滤料层成对称布置,反滤料F1和F2在填筑工程量上基本相等。而系统在生产过程中,由于料源的变化和系统自身生产特性,成品F1和F2在产量上存在较大差别。如何在系统运行过程中进行F1和F2产量调节,保证F1和F2均衡生产,这也是系统设计需要解决的问题。

解决这个问题的部位仍然选在二次筛分车间。在二次筛分车间剔除小于0.075 mm粒径颗粒的生产模式基础上,增大两个筛子和螺旋式洗砂机的处理能力,这时,只需对进入1号和2号筛的物料做好分流控制和调节,就可以达到调节F1和F2产量的目的,也就可以根据大坝填筑需要进行F1和 F2的均衡生产。

4 工艺流程计算

工艺流程计算是在设备选型确定后进行的一个程序,它主要是按照系统生产能力确定每个车间设备的处理能力,为系统下一步的设备配置提供依据。同时,通过流程计算,可以初步确定各类反滤料的生产模式 (比如生产过程中的掺配比例等),为下一步系统建成后的试生产提供条件。另外,通过流程计算,可以初步在理论上确定各类反滤料的产量和系统成品率,对系统的各项经济技术指标进行预测和判断。

4.1 料源选取

在进行工艺流程计算时,首先对料场各区域的料源特征级配情况进行分析,选择最具代表性的料源情况进行计算,完成系统初步的设备配置。然后对其他比较特殊的级配情况,利用已完成的初步设备配置进行必要的校核和修正,使系统的设备配置更趋合理,保证系统对料源的适应能力。

4.2 开路和闭路

系统在工艺流程设计时常根据需要将部分区间设成开路或闭路形式。开路计算相对较简单,物料的流量也较容易确定;闭路部分的流程计算相对繁琐,它存在一个物料循环叠加问题。系统的闭路区段其处理量往往比较大,设备配置也较多,多数可以形成并联运行方式。本系统中的粗碎、中碎、筛洗车间通过1号、2号、3号胶带机形成系统第一个闭路循环;细碎、二次筛分车间通过9号、10号胶带机形成系统第二个闭路循环。在进行计算时,要特别注意物料流量的叠加和变化。

5 设备配置

5.1 设备配置

在工艺流程计算的基础上进行各个车间的设备配置工作,需要特别注意各个车间设备保证能力的问题。处理能力要求高,加工难度大,设备维护时间长的车间要求设备处理能力富裕度要大,设备保证率要高。同时,设备最好能形成多台并联运行,以保证系统运行的可靠性和持续性,提高生产效率。

5.2 复核与修正

系统设备配置完成后要进行必要的流程计算的复核工作。根据不同的料源情况和生产模式,从生产系统物料流量、处理能力、保证系数、成品率、产品质量等方面进行验证和确认。对系统工艺流程设计的合理性和可行性进行复核论证,不足部分进行修正,保证该系统在生产过程中适应能力,确保该系统各项技术经济指标的实现。

6 结语

泸定水电站大坝反滤料生产系统通过认真细致的设计工作,综合考虑各方面的客观因素,有针对性采取了应对措施,目前该系统已建成投产,产品质量稳定,满足设计要求。系统实际毛料处理能力达到420 t/h,全面实现了设计目标,成功完成了反滤料的生产任务,为泸定水电站的建设发挥了重要作用。

[1] SL274—2001 碾压式土石坝设计规范[S].

[2] DL/T5129—2001 碾压式土石坝施工规范[S].