新型自平衡液压式力标准机力值砝码系统

2011-04-26虞跃凌王振基上海市计量测试技术研究院

虞跃凌 王振基/上海市计量测试技术研究院

0 引言

液压式力标准机(HM:hydraulic-amplification force standard machine)就是以砝码的重力作为标准负荷,经过一定的两组油缸活塞组合的液压系统放大后,按预定顺序自动平稳地把负荷施加到被检测力仪上的力标准机。液压式力标准机作为国家的基标准设备,是一种高准确度等级的力值计量标准装置[1]。

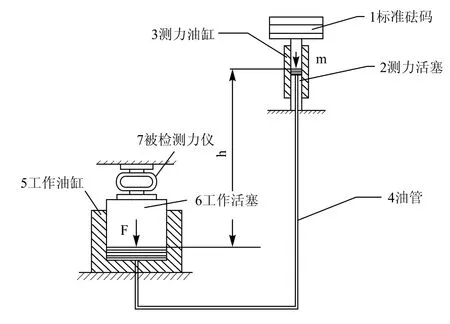

常见液压式力标准机的工作原理如图1所示。砝码加载在测力活塞上,使测力油缸内液体产生压力,其压力通过油管传递到工作油缸内,使工作活塞产生的力作用到被检测力仪上。

图1 液压式力标准机工作原理

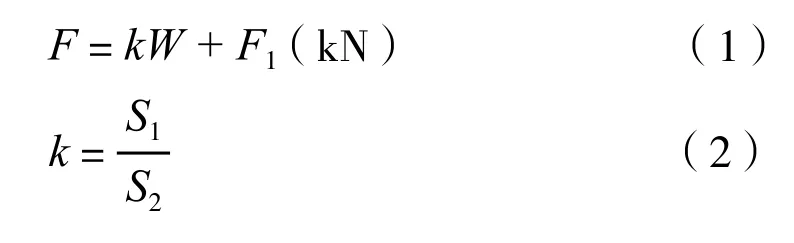

当油缸活塞之间的漏油量比较小,接近于液压静平衡,以及忽略油缸活塞之间机械摩擦的情况下,作用在被检测力仪上的力F,根据帕斯卡原理可表示为

式中:W—加载在测力活塞上砝码的重力(kN);

F1—初载荷(kN);

S1—工作活塞的有效面积(cm2);

S2—测力活塞的有效面积(cm2)。

1 传统液压式力标准机检定校准时存在的问题

传统液压式力标准机的工作方式就是按照砝码排列顺序依次加卸载,为了扩展力标准机的测量点,砝码的组合方式往往会采用两组标准力值砝码,即一组小砝码加上一组大砝码的方式。F1作为初载荷,其产生的标准力值等于一级小砝码产生的标准力值,F1与小砝码组相加所产生的标准力值等于一级大砝码产生的标准力值;F1加上大、小砝码组相加所产生的力值等于该力标准机的测量上限。

初载荷F1可用式(3)表示:

式中:W0—测力活塞及其砝码加卸载机构中的挂钩、托盘等装置的自重(kN);

h—工作活塞底面距测力活塞底面的高度差(mm),即工作时的动态平衡位置;

r—工作油的比重(kN/cm2);

W1—工作活塞及其上的工作台等的自重(kN);

W2—被检测力计的自重(kN)。通常,工作活塞及其上面的工作台等的自重W1达几十千牛,而正是由于W1的存在,使用传统的液压技术,无法平衡这么大的W1,所以由式(3)可知,对于液压式力标准机来说,不可避免地产生了一个初载荷F1。

由于初载荷F1的存在,液压式力标准机在检定校准工作中就带来了问题。

1)被检仪器设备的自重W2一般是通过调整力标准机工作活塞底面距测力活塞底面的高度差h来进行平衡。被检仪器的自重W2的变化范围很大并且无法控制,最大值要达到几千牛,因此每次平衡的位置都不一样,理论上只要h足够大,力标准机就可以自动平衡W2。但在实际工作中h的调整范围都是有限的,大多数情况下,W2都会超出力标准机自平衡范围,因此需要通过在测力活塞上另加小砝码来进行平衡。所以,在实际工作中,需要对每一台被检的测力仪进行称重,通过计算得到需要配重的小砝码数值,既增加检定的工作量,降低了工作效率,同时对于每一台被检测力仪,都需要选择不同的小砝码来进行平衡,这就引进了一个变量,影响到整个检定过程的不确定度。

2)初载荷F1的安装调试复杂,影响初载荷F1的因素非常多。除去以上提到W1、W2等因素外,S1、S2等参数在机械加工完成以后变成了定值,放大比k不可能是一个整数值,W1非常大,通常要几十千牛,同时也不可能是一个整数值,所以只能调整W0来平衡。由于W0中的测力活塞安装在测力油缸内,安装后就是一个定值。只能通过调整砝码加卸载机构中的挂钩、托盘等装置自重的方法来实现平衡。在整个调整过程中,需反复称量、研磨挂钩、托盘等装置,同时,还要考虑:

(1)挂钩、托盘等装置的几何尺寸必须同时满足设计要求;

(2)注意砝码加卸载机构的同轴度,即在调整挂钩时,必须一组一组地进行研磨和称量,而不是单独对每个挂钩进行调整;

(3)必须考虑到力值砝码的质心位置的调整,也就是对中问题。

因此要将初载荷F1的调整到一个理想的值,就必须消耗大量的时间和人力物力。

3)日常的检定校准中,初载荷F1一旦发生变化,产生系统误差,就会影响整个力标准机的准确度等级,而重新调整又非常困难,必须把整个砝码加卸载系统拆分后,才能对初载荷F1重新进行调整。

4)当被检测力仪的测量范围接近力标准机的满量程时,由于初载荷F1的存在,只能按照砝码排列顺序从小到大依次加卸载,大大降低了工作效率。

2 新型自平衡液压技术的采用和标准力值砝码系统的设计

由此可见,如果可以设法消除初载荷F1,那么问题就迎刃而解,力标准机的工作原理就完全符合经典的帕斯卡原理,其公式就转变为

筹建5 MN液压式力标准机时,针对初载荷F1,做了大量的试验工作,力图解决这个问题。随着近年来液压技术的不断发展,利用液压分流稳压保载原理,研发出一种新型自平衡液压油缸技术。利用新技术制造的工作油缸及活塞系统,通过反复试验,已完全可以自动平衡重达几十千牛的W1,并且其液压缸的灵敏度、稳定性以及油缸泄漏性都完全符合设计要求,取得了满意的效果。而被检测力仪自重W2相对于W1的自重,极限最大值也只有W1的10%,所以在自动平衡W1的同时,也可以将被检测力仪的自重W2一并平衡掉。

测力油缸及活塞系统也采用这种自平衡液压油缸技术,可以自动平衡W0。同时,在液压油路系统的设计中也可减小工作活塞底面与测力活塞底面之间的高度差h,这样使整个液压系统处于一种动态的平衡状态,消除了初载荷F1,达到了原定的研制要求。

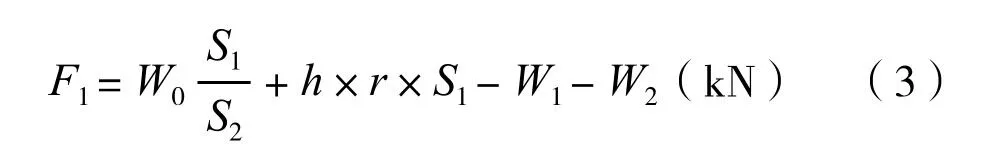

由于初载荷F1可以被平衡掉,就可以改变原先标准力值砝码依次加卸载的传统工作方式,通过自由组合力值砝码,实现最佳的的加卸载,大大提高工作效率。以测量范围为50 kN~5 MN的液压式力标准机为例,被检测力仪或力传感器的常见检定点如表1所示。

表1 (50kN~5MN)的常用检定点

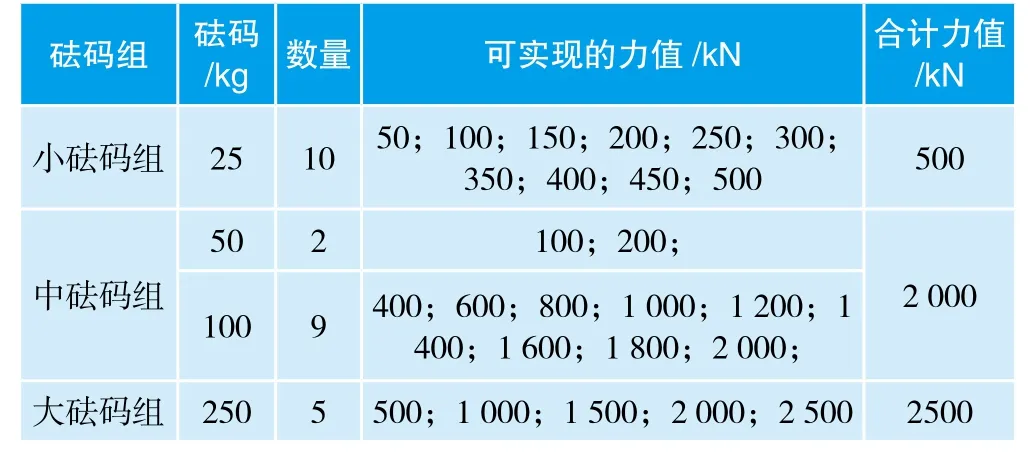

根据要求,在标准力值砝码的组合方式上,改变传统的大、小两套砝码组,采用三套砝码组的形式,取传递放大比为200,具体砝码规格和可实现的标准力值如表2所示。

表2 三套标准力值砝码组组合表

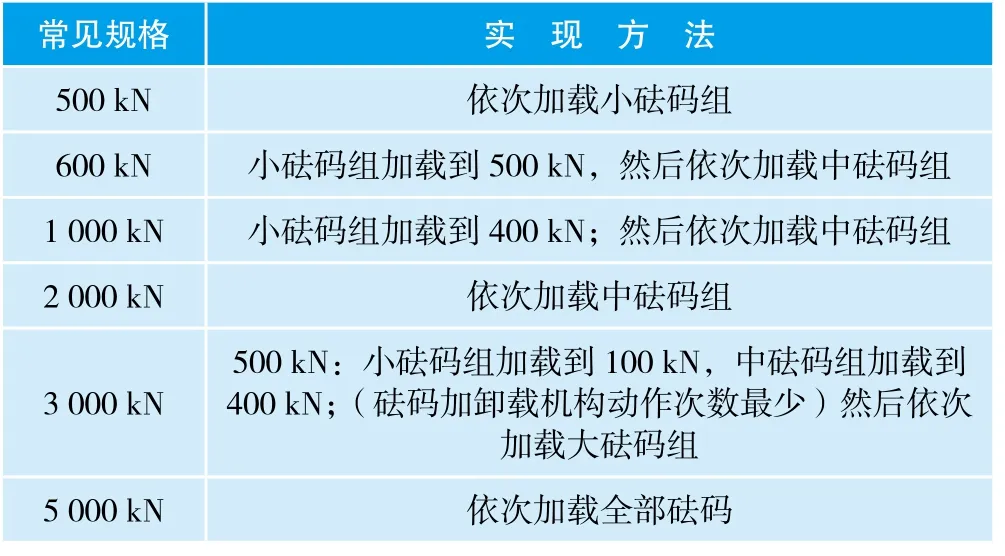

新型的力值砝码组合方式在50 kN~5 MN的测量范围内,针对常见被检测力仪或力传感器的规格,表3给出了通过加载各级标准力值砝码实现标准力值的方法。这样的砝码组合方式有以下优点:

1)工作效率提高,故障率降低

结构改变后,就不需要从小砝码组开始加载,缩短了加载时间,提高了工作效率;在最常见的1000 kN、2000 kN和3000 kN的检测过程中,由于减少小砝码组的加载数量,整个力标准机的动作减少,在实现工作效率提升的同时,降低了力标准机发生故障的概率。如果再增加一块250 kg的大砝码,那在检测3000 kN时,也就可以直接加载大砝码组,无需动作中、小砝码组,进一步提高工作效率。以检测一台30 MN的测力仪为例,使用现有的力标准机完成全部检测工作,至少需要3 h以上,而使用了新的工作方式,只需要2 h就可以完成。

表3 常用测力仪或力传感器测量点实现方法

2)避免标准力值砝码加卸载过程中的“逆程”现象[2]

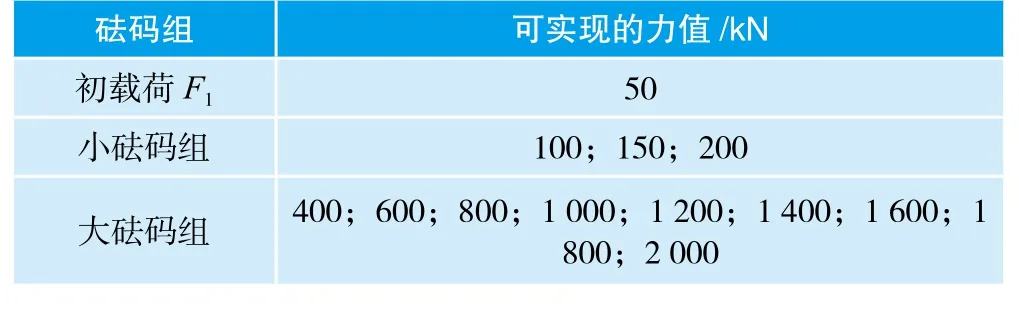

传统的液压式力标准机是按顺序依次加卸载标准力值砝码,比如一台2 MN的液压式力标准机实现标准力值的情况如表4所示。

表42 MN液压式力标准机砝码组合方式及实现力值

可知,在检定完200 kN后检定300 kN时,就必须要卸载两级小砝码,再加载一级大砝码才能实现300 kN,并且对于检测如500、700、900、1100、1300、1500、1700、1900等测量点时都不可避免地出现大小砝码组倒换情况。而根据规程JJG144 - 2007《标准测力仪》要求,在进程检定时,必须按负荷递增顺序逐级进行检定,而回程检定时,必须按负荷递减顺序逐级进行检定。传统的液压式力标准机显然就会出现“逆程”现象,无法完全满足规程要求[3]。而新型的砝码组合方式利用计算机软件,根据需要测量的检定点,筛选出最优的砝码加载顺序,从而完全避免“逆程”现象。

3)扩展测量点

通过算法,进行排列组合,实现在整个测量范围内以50 kN为间隔的测量点进行检测,可以实现如2050 kN、3650 kN等特殊点的检测,从而满足客户对力传感器或测力仪的特殊检测要求。

另外,为了便于今后的装卸,保养,重新定度,对整个机构包括传动机构和砝码的外形尺寸均重新进行了设计,并在研制和制造过程中逐一解决了相关技术难题,保证了该新型自平衡液压式力标准机工作中准确快速稳定地加卸载标准力值砝码,本文不再赘述。

[1]全国力值硬度计量技术委员会.JJG 734 - 2001[S].北京:中国计量出版社,2001.

[2]钱筱林, 陈群, 谢晓斌,等.静重式力标准机“逆程”现象的影响及消除[J].现代计量测试,2001,9(04):24-27.

[3]全国力值硬度计量技术委员会.JJG144 - 2007[S].北京:中国计量出版社,2007.