高纯度MoSi2粉末的合成与分析

2011-04-24冯鹏发刘仁智杨秦莉付静波

冯鹏发,刘仁智,赵 虎,杨秦莉,付静波,孙 军

(1.金堆城钼业股份有限公司,陕西西安710077)

(2.西安交通大学金属材料强度国家重点实验室,陕西西安710049)

MoSi2除了因其优异的力学、物理性能(兼具金属和陶瓷材料优良的性能)而作为一种结构材料,应用于高温发热元件、高温涂层、热电偶保护管、薄膜感温元件、反辐射材料和航空航天领域[1~4]外,MoSi2微细粉末添加到钼材料中,可通过原位反应生成Mo3Si、Mo5Si3等弥散强化相,因此常作为钼材料的重要强化添加剂[5]。由于市售二硅化钼粉末多为发热元件用原料,杂质含量较高,不适合作为钼材料的强韧化掺杂原料。本文在分析现有制备技术的基础上,选择3种制备方法进行实验研究,旨在探索出高纯度二硅化钼粉末的制备方法。

1 二硅化钼粉末的主要制备技术

目前MoSi2粉末的主要制备技术有机械合金化法、自蔓延高温合成法(SHS)、低真空等离子沉积法、固态置换反应法、粉末冶金还原法等。

Ma E等[6]首先用机械合金化法制备出MoSi2粉末。目前大多数研究者只对球磨条件下的部分参数进行了分析,从未见到机械合金化过程各工艺参数对MoSi2粉末的影响的系统研究。关于MoSi2粉末的机械合金化机理,国内外普遍认为是通过机械诱发自蔓延反应[7],但这也是在一定球磨条件下得出的,缺乏普遍性。

高能机械化学法是在机械合金化法的基础上开发的一种金属间化合物的新型制备技术[8]。机械合金化法采用气体物质作为反应物之一,或者在球磨罐内加入第3种物质,以机械力的作用引起粉体性质和结构的变化,利用机械能使原料发生晶型转变,并诱发化学反应。

国内外对MoSi2粉末的高温自蔓延合成技术进行了一系列研究[7],可在数秒内获得纯度很高的MoSi2粉末。但是由于自蔓延合成过程很难控制,合成过程中的物相转变尚未形成成熟的理论,该技术大多处于实验室研究阶段。

低真空等离子沉积法(LVPD)是在低真空环境下,使其内的惰性气体产生高速等离子体,将钼粉、硅粉等喷涂材料粉末熔化并随等离子流撞击基体而沉积,形成颗粒非常细小、化学成分均匀性好、不平衡溶解性强的MoSi2粉末颗粒。采用LVPD技术合成MoSi2粉末的设备投资较大,工艺复杂,成本较高,远未达到工业化的要求。

固态置换反应法是2~3种元素或化合物反应生成热力学稳定的新化合物的过程。目前已经采用MoC和Si之间的固态置换反应合成了原位的MoSi2-SiC复合材料,其显微组织和力学性能均非常优异。但由于第3种物质的参与,一般来说无法获得纯净的MoSi2粉末。

粉末冶金还原法是在碳粉等还原剂作用下,将MoO3粉末和SiC粉末还原为MoSi2粉末。由于生成的气相物质可以自动挥发,多余的反应物也可在后续处理中去除,因此该方法制得的MoSi2粉末的化学成分和物相组成较为纯净,制备过程对还原设备的要求也不高。

2 实验过程

分析上述MoSi2粉末的主要制备技术,本文选择采用高能球磨法、高能机械化学法、化学法+高能球磨法等3种方法制备高纯度的MoSi2粉末。

2.1 机械合金化制备实验

采用1-SC型干式高能球磨机(图1)作为合金化设备,可实现一定程度的真空度,搅拌臂转速可在0~600 r/min之间调节。球磨介质为φ3 mm的WC球。

具体制备过程为:按照1∶0.47的重量比(为了保证反应结束时不出现单质硅,加入的钼粉稍有过量),将钼粉、硅粉加入球磨罐,再按照15∶1的球料比加入WC球;反复抽真空、充入氩气,待管道口火苗无法燃烧后,开启搅拌臂,设定搅拌臂的转速为500 r/min,利用搅拌臂上的横向搅拌齿带动高速旋转的WC球对钼粉和硅粉进行混合、研磨。制备过程中,电机部分采用循环水冷却,并按照一定时间段取样。

图1 I-SC型干式高能球磨机

2.2 高能机械化学法制备实验

高能机械化学法采用高能机械化学搅拌式球磨机,其结构与高能球磨机类似,但运行转速(2 000 r/min)远远高于高能球磨机的转速(600 r/min),因此合金化的生成效率要高得多。

首先对装入钼粉、硅粉、SiO2粉末(微量)、一定比例的φ1 mm氧化锆球的球磨罐抽真空,然后充入氩气;开启运行后,通过调节调速手柄控制工作转速并在控制柜的显示屏上显示,保护气体分别通过通气口连续通入,罐内压力由压力表测定;球磨过程中,随时通过取料口进行取样分析。

2.3 化学法+高能球磨法制备实验

化学法+高能球磨法采用粉末冶金还原法,按照Mo:Si∶C=1∶3∶7的原子比,依次将MoO3粉末、SiC粉末和碳粉加入去离子水中,经过充分搅拌、蒸发、干燥、破碎后过60目筛;将制备好的混合粉末松装到钼舟中,放进电加热的刚玉管炉中,以净化、干燥的50%Ar-50%H2混合气体为还原介质,在1 200℃下还原12 h,获得MoSi2-SiO2混合粉末,然后将其中的SiO2粉末用氢氟酸溶液除去,从而制备出纯MoSi2粉末,最后高能球磨4 h以改变其颗粒形貌和粒度组成。

3 结果与讨论

3.1 机械合金化法结果分析

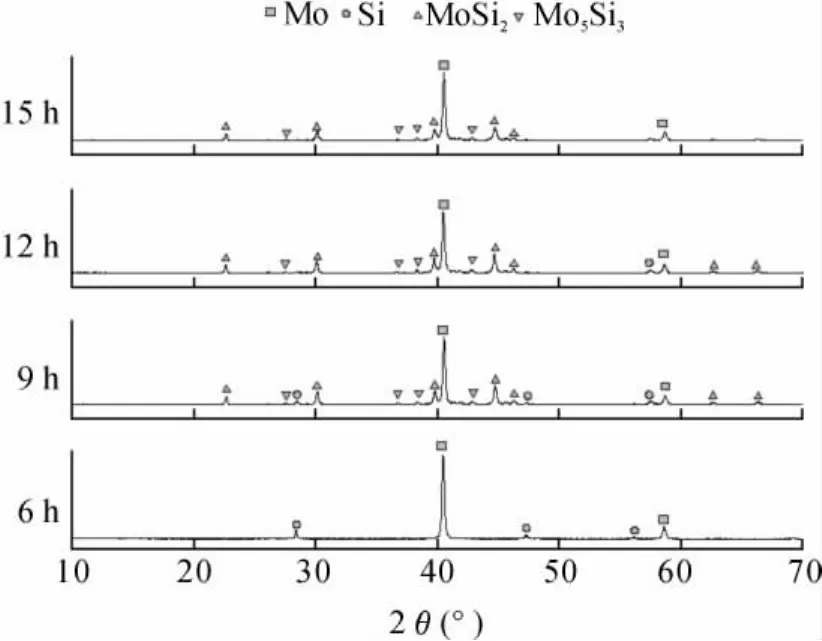

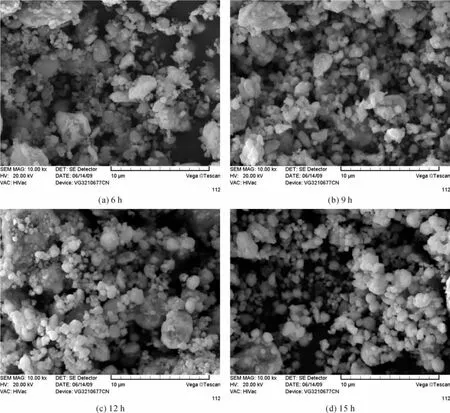

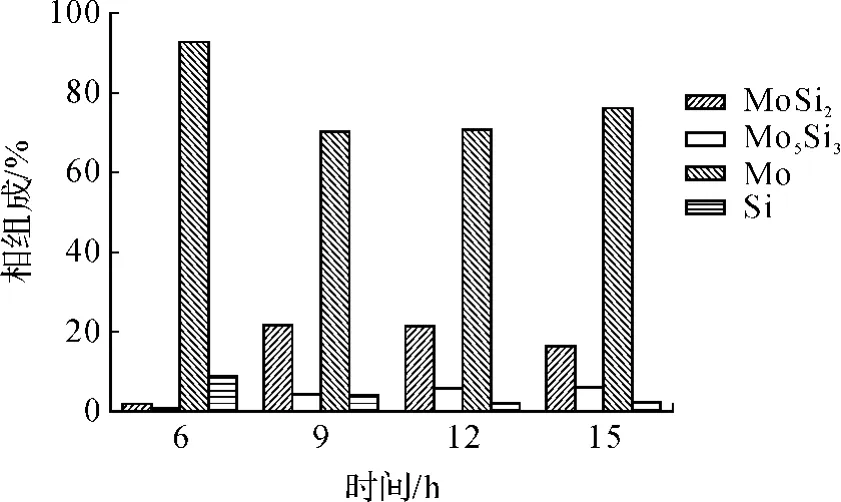

图2、图3分别给出了球磨6 h、9 h、12 h、15 h后,Mo-Si混合粉末的物相组成、颗粒形貌。根据XRD谱并考虑各物质的衍射参比强度,给出了球磨过程中各物质的半定量化组成(图4)。综合图2和图4可看出,刚开始球磨时(6 h),仅生成了极少量的MoSi2和Mo5Si3,钼粉和硅粉基本上保持原来的物质状态,没有发生反应;随着球磨时间的延长,MoSi2和Mo5Si3相不断增加,单质的钼粉和硅粉不断减少;当球磨时间延长到一定程度(12~15 h)时,MoSi2和Mo5Si3相不再增加。

图2 机械合金化法制备的Mo-Si混合粉末的XRD谱

图3 机械合金化法制备的Mo-Si混合粉末的SEM照片

机械合金化过程实质上是利用粉末与球磨介质之间、粉末与粉末之间发生摩擦、碰撞产生的机械能转化的热能,使不同粉末发生固-固化学反应或原子扩散,从而形成新的化合物。由于钼、硅粉末均为脆性物质,因此球磨开始阶段主要是钼粉的变形和硅粉的破碎过程,钼粉发生大量变形,硅粉被大大细化,但其物质化学状态并未发生变化(图3(a));随着球磨时间延长,细化后的硅粉不断粘附在钼粉颗粒上,形成团聚颗粒(图3(b));在团聚异质颗粒内开始发生Mo原子、Si原子的相互扩散,从而逐步形成各种Mo-Si化合物(图3(c))。由于钼粉和硅粉原料是按照MoSi2的原子比进行配粉的,所以形成的Mo-Si化合物以MoSi2粉末为主。

随着球磨时间的不断延长,制备出的Mo-Si化合物增加量逐步减少,趋于停滞水平。这是由于机械合金化过程需要两大条件:第一,球磨过程中碰撞作用要足以产生大量的缺陷和变形,乃至打碎完整的颗粒,使其“暴露”出新鲜的晶面,才能实现不同颗粒的冷焊,进而实现原子在不同颗粒之间的扩散;其次,碰撞机械能转化的热能要足以保证不同原子的反应温度,由于球磨过程的碰撞现象是随机发生的,很难通过2个颗粒之间的多次膨胀来实现彼此温度的上升;同时,由于机械设备的限制,大部分机械合金化设备无法实现长时间运行,而间歇式运行根本无法保证球磨过程中物理化学反应的连续性和累加性,因此制备效率极低。在本实验条件下,当球磨时间达到12 h后,已经基本达到机械合金化的生成极限,只能使生成的Mo-Si化合物进一步细化,而不能生成更多的Mo-Si化合物(图3(d))。

只要机械合金化设备的材质选择适当,该方法不易带入外界杂质,也没有第3种物质参与反应,因此制取Mo-Si化合物纯度较高。但该方法制备效率极低,要获得100%的Mo-Si化合物难度较大。

图4 机械合金化过程中Mo-Si混合粉末的物相变化

3.2 高能机械化学法结果分析

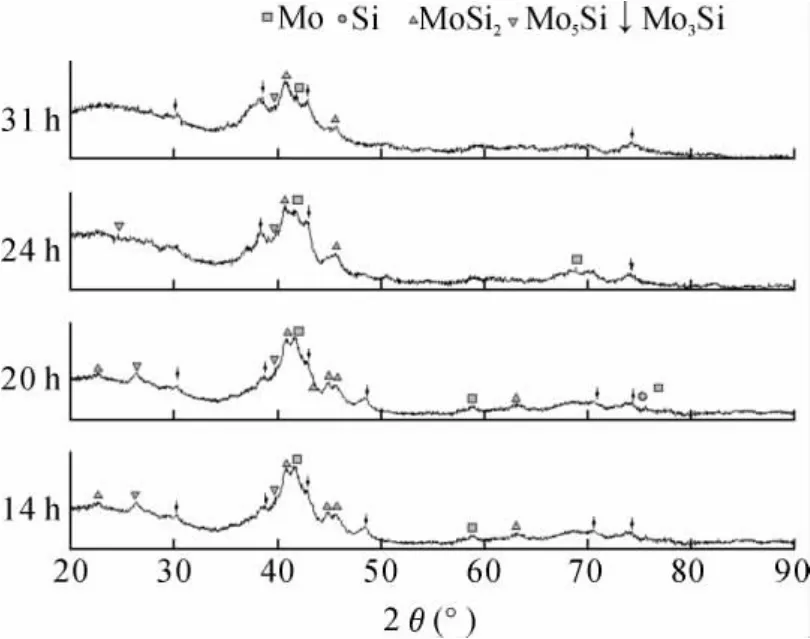

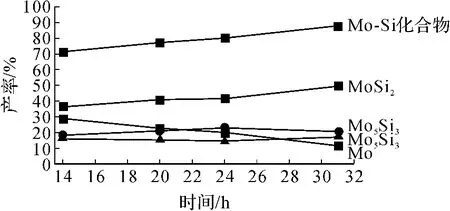

前期研究表明[8],高能机械化学法制备过程中,球磨转速对整个机械化学反应的速度起着很大的决定作用,而球料比的影响并不是很明显。本文采用8∶1的球料比,工作转速为1 500 r/min。图5给出了制备过程中的物相组成变化。图6为根据XRD谱得出的各物质的半定量化组成。与机械合金化过程类似,球磨初期仅处于后续扩散反应的准备阶段(14 h前),在磨球的高能撞击下,大量钼粉颗粒钼粉产生大量的位错、空位和晶格畸变等缺陷,进而产生大量的新鲜表面后,开始逐渐形成Mo-Si化合物。并在31 h达到90%左右的转化率,可见高能机械化学法的制备效率远高于普通的机械合金化法。

图5 高能机械化学法制备的Mo-Si混合粉末的XRD谱

图6 高能机械化学法过程中,Mo-Si混合粉末的物相组成

但是由于高能机械化学法的转速较高,整个设备系统的发热非常明显,因此运行过程中往往设备运行时间与设备冷却时间相当。在本文实验条件下,要达到90%作用的转化率,总的实验时间需要65 h左右,而且这类设备处于实验室研究阶段,罐体容积很小(一般不大于2 L),无法实现大规模制备,因此高能机械化学法的制备效率也不理想。

3.3 化学法+高能球磨法制备实验

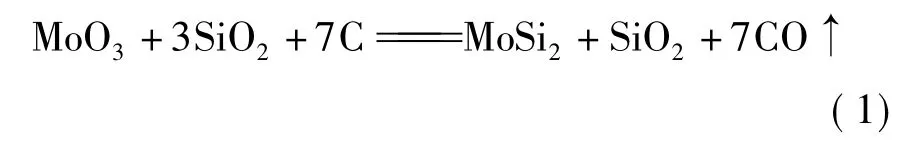

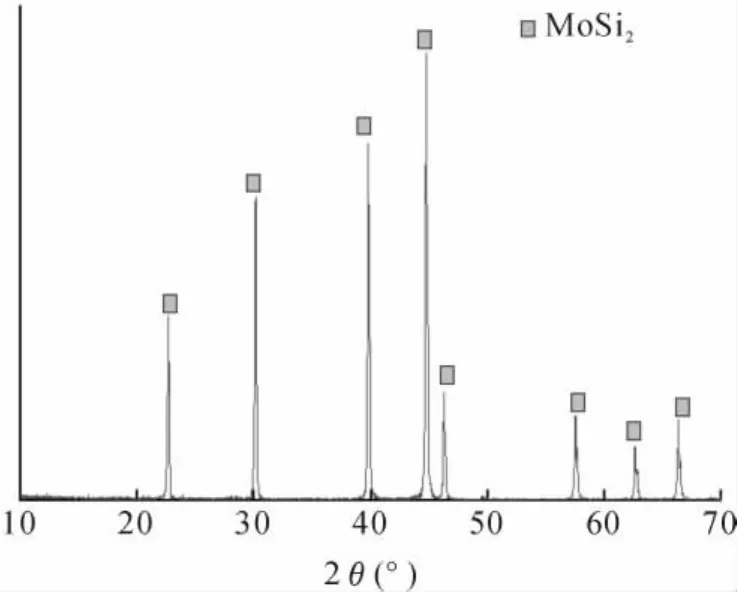

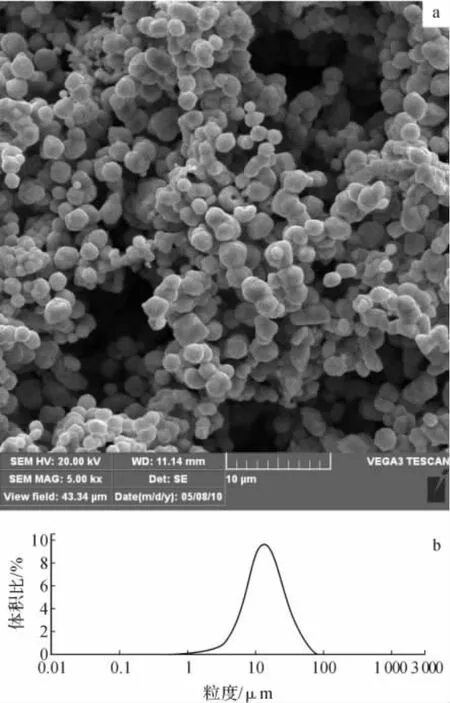

图7为化学法+高能球磨法制备的MoSi2粉末的XRD谱、颗粒形貌和粒度分布,测得其费氏粒度为3.6 μm。可见该方法制备的Mo-Si粉末物相组成单一、纯度很高,颗粒形貌规整、粒度大小与钼粉颗粒相当,粒度分布呈规则的高斯分布,因此烧结性能良好,非常适合作为钼材料的添加剂。同时,该方法制备MoSi2粉末的效率很高,成本低廉。在该制备过程的化学反应式为:

制取的生成物主要是MoSi2粉末,还有过量的SiO2粉末。过量的SiO2粉末可用氢氟酸溶液除去。该方法中加入过量的SiO2混合粉末,是为了避免Mo5Si8粉末的生成。

图7 化学法制备的Mo-Si混合粉末的物相组成

图8 化学法+高能球磨法制备的Mo-Si混合粉末的颗粒相貌(a)和粒度分布(b)

4 结论

通过机械合金化法、高能机械化学法、化学法+高能球磨法3种制备实验,优化出钼材料添加用高纯度MoSi2粉末的制备方法,即:按照Mo∶Si∶C= 1∶3∶7的原子比制取MoO3、SiC和碳粉的混合粉末,在刚玉管炉中,用50%Ar-50%H2混合气体,在1 200℃下还原12 h,获得MoSi2-SiO2混合粉末,将过量的SiO2粉末用氢氟酸溶液除去,从而制备出MoSi2粉末,然后高能球磨4 h以改变其颗粒形貌和粒度组成。

[1]Vasudevan A K,Petrovic J J.A comparative overview of molybdenum disilicide composites[J].Materials Science and Engineering,1992,A155:1-17.

[2]冯培忠.高性能MoSi2基复合陶瓷发热材料的制备与应用研究[D].北京:北京科技大学,2007.1-20.

[3]冯培忠,王晓虹,杜学丽,等.Kanthal MoSi2发热元件的组织结构和性能[J].耐火材料,2006,40(2):120-122.

[4]Petrovic J J,Vasudevan A K.Key developments in high temperature structural silicides[J].Materials Science and Engineering,1999,A261:1-5.

[5]汪异.La2O3/MoSi2复合微粒对烧结钼组织和性能的影响:[硕士学位论文].长沙:中南大学,2007.

[6]Ma E.,Pagan J.Cranford G.,et al.Evidence for selfsustained MoSi2formation during room-temperature high-energyball milling of element powders.Journal of Materials Research,1993,8(8):1836-1844.

[7]王德志.MoSi2及MoSi2基复合材料的合成及其组织性能的研究:[博士学位论文].长沙:中南大学,1998.

[8]刘高杰,安耿,杨刘晓,等.高能机械化学法制备超微氮化钼粉体.粉末冶金材料科学与工程,2007,12(3):175-178.