电磁感应加热器在吹膜机组上的应用

2011-04-21上海市星火开发区管理委员会王和国

上海市星火开发区管理委员会 王和国

采用先进的技术和设备,淘汰落后的生产工艺,是塑料生产企业不断追求节能减排,提高经济效益的重要途径。电磁感应加热器在吹膜机组上的应用,不仅具有节约电能和降低环境温度、加热迅速、温度控制实时准确的作用,而且还能比传统电阻丝加热圈具有使用寿命长、维护简单、功率大、安全可靠的特点。本文将从电磁感应加热器在塑料吹膜生产过程中的应用、工艺条件、产品质量 、企业经济效益及社会效益等方面加以阐述。

1 电磁感应加热的原理

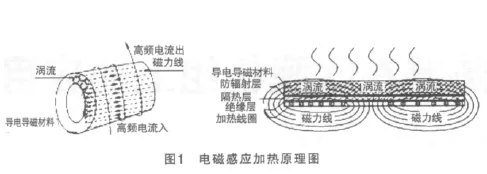

电磁感应加热器通过内部整流滤波电路将市电(50Hz,220v/380v)的交流电变成直流电,再经过PWM(脉冲宽度调制)控制电路将直流电转换成频率为20-30kHz的高频高压电,高频变化的电流通过加热线圈会产生高频变化的磁场,被加热物体在高频磁场内的磁力线作用下,使被加热物体中产生感应电动势,从而产生涡流,由于被加热物体具有电阻,结果使被加热物体发热。这种运用感应涡流的热效应进行加热的方法称电磁感应加热。见图1。

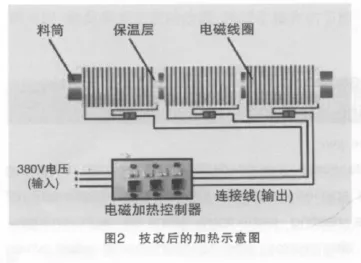

用电磁感应加热器取代传统普通电加热圈,改造方法简单,将原来装在吹膜机组上的普通电加热圈拆卸,改换为新型的电磁感应加热器,并配置电磁加热控制器。技改后的加热示意图如图2。

2 电磁感应加热的特点

1)节约电能和降低环境温度

上海新三花薄膜有限公司在塑料吹膜生产中,原来塑料吹膜机料筒所用的加热方式普遍为传统的电热圈加热,通过接触传导方式把热量传到料筒上,只是紧靠在料筒表面发热丝的热量传到料筒内,电热圈外侧的热量大部分散失到空气中,存在大量传导热损失,同时造成小环境温度升高。而现在新三花薄膜公司采用电磁感应加热方式,加热线圈和料筒之间没有直接接触,是通过磁场磁力线使料筒自身发热,而且在料筒外部包裹了一层隔热保温材料,以减少传导热损失,使能量利用效率大大提高,电磁感应加热热效率高达90%以上,比传统电加热方式节电30%--50%。同时,环境温度大幅度降低,加热线圈表面温度只有50~60℃。人体可以安全触摸,避免传统电加热方式容易发生的烫伤事故,而且优化了工作环境。

2)加热迅速,温度控制实时准确

电磁感应加热方式是通过磁场磁力线使料筒自身快速发热,加热时间比传统电加热方式缩短一半;热能是由料筒整体产生,料筒内外温度一致,温度控制实时准确,可以明显改善产品的质量和提高生产效率。

3)降低加热功率,减少整厂装机功率容量

电磁感应加热功率是传统电热圈加热功率的60%,可以大幅减少整厂装机功率容量,减少电网负荷。

4)使用寿命长,维护简单

传统电热圈加热方式是采用电阻丝发热,电阻丝长期在高温恶劣的环境中使用将会氧化从而造成降低它的使用寿命。电磁感应加热线圈本身不发热,而且是采用绝缘材料和高温电线绕制,所以使用寿命长,维护简单。

3 塑料薄膜生产

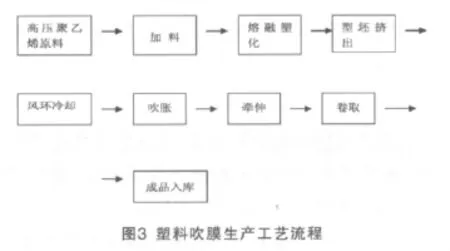

3.1 工艺流程

塑料吹膜生产工艺流程见图3。

3.2 塑料吹膜生产工艺

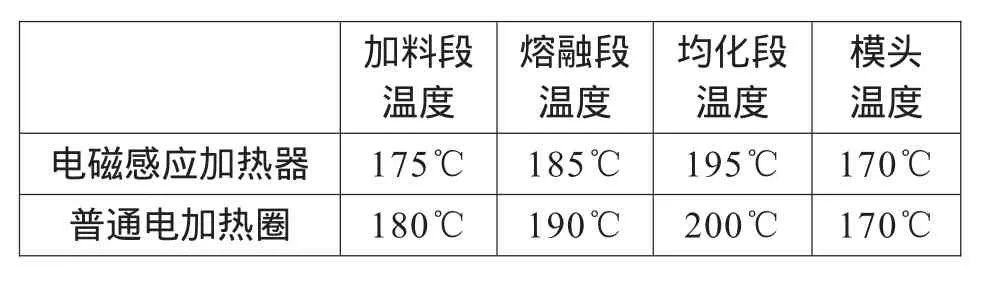

根据塑料的熔融理论,吹塑薄膜的挤出机螺杆共分三段:加料段、熔融段、均化段。在加料段末端,进入熔融段开始时,根据熔融理论,它的温度应是粘流温度。低密度聚乙烯吹膜树脂粘流温度一般为105-135℃。在加料段入口温度一般低一些,为防止树脂粘流堵死进料口,加料口温度控制在50-90℃。这样,加料段温度就确定了。入口处50-90℃,末端温度等于熔点或粘流温度,在该段上可以定为温度等比线形升温。熔融段开始时,温度达到粘流温度才能熔融。然后不断压缩和增加熔层,就需要温度不断提高,才能使树脂分子链长短不等,不同热运动能量的高分子先后都熔融,因而到熔融段末端的温度确立后,可以定为在该段上其他部位是线形升温的。在均化段,主要是再熔融均化和定量定压恒温输出熔体,该段温度可以保持恒定,或熔融段末端温度略有一点升高(2-5℃左右)。对于吹膜薄膜,要求通过模头段的温度低一些,但是又不能低于粘流温度,便于提膜和正常吹膜。熔体从模口出来时要有一定黏度,不至于破膜、塌膜等现象发生。一般情况,它的温度比均化段末端低10-30℃左右,从均化段到模口温度也可视为等差温降。对于挤出温度的控制要点是:不同种树脂,吹膜薄膜工艺温度不同;同种树脂,型号和熔指数不同,吹膜的工艺温度不同,指数大的流动性好,温度低。同种树脂,吹膜不同厚度薄膜,工艺温度也不同,加工厚的薄膜,工艺温度可偏高一些,模口的温度也可偏高一点,有利于降低黏度,提高生产率。上述世艺,用电磁感应加热器取代普通电加热圈后,热量损失减少,能量利用效率大大提高,具有良好的节能效果。此外,温度控制更加精准,产品质量明显提高。同时,技术改造后实际运行操作经验表明,采用新型的电磁感应加热器的方法,吹膜温度工艺条件也会发生变化,应作相应的调整。详见表1。

表1 电磁感应加热与普通电加热吹膜工艺温度的差异

3.3 电磁感应加热的薄膜产品质量

电磁感应加热器与普通电加热圈生产的薄膜的物理力学性能对比分析见表2。表2数据表明:用电磁感应加热器加热的薄膜产品物理力学性能明显优于用普通电加热圈加热的薄膜产品。

表2 电磁感应加热器与普通电加热圈生产的薄膜产品物理力学性能对比分析

4 经济分析

吹膜机组技术改造前后,以同机组、同原料型号、同规格的薄膜进行分析,而且该机组平均日产量基本相同。

技术改造前吹膜机组耗能约79kWh/h。技术改造后吹膜机组耗能约60kWh/h。

如果以每天生产22小时,全年生产330天计算,使用电磁感应加热器全年可节约用电:

(79-60)×22×330=137940kWh相当于全年节能量约55.73t标准煤。

按现在平均电价0.78元/kWh计算,一年可节约电费10.76万元,具有良好的企业经济效率和社会经济效率。

5 结论

电磁感应加热器在吹膜机组上应用,节能效果明显,而且能提高产品质量和生产效率,改善环境温度,降低企业生产成本。建议:将电磁感应加热器加快推广到其他的塑料加工、拉丝、吹膜、造粒、注塑机及食品、化工行业应用。

1、王和国,HMP在LLDPE超薄膜中的应用,报刊准印(吉)字第78号1988年第5期30-33

2、宋铭柱 徐鸿生编《塑料成型加工工艺》浙江科学技术出版社1983年3月 统一书号15221.37