超滤处理乳化油废水试验研究

2011-04-20吴春华曾郁楠朱婷

吴春华,曾郁楠,朱婷

(上海电力学院能源与环境工程学院,上海 200090)

乳化油废水的处理方法很多,如机械分离法、气浮法、吸附法、生物氧化法等.这些常见的含油废水分离方法存在诸多不足:机械分离法处理效果不理想,设备占地面积大,处理后的废水不能回收利用;气浮法分离乳化油废水时需投加大量药剂,并产生大量浮渣,需要进行后续处理;活性炭吸附法成本高,活性炭不易再生利用;采用生物氧化法时传氧过程易受抑制.因此,发展更高效、更节能的处理技术已成必然,而超滤技术就是其中之一.

超滤膜法对乳化油乃至溶解油的适应性均很强.由于超滤膜孔径远小于10μm,乳化油基于油滴尺寸被膜阻止,而超细的膜孔有利于破乳或油滴聚结[1].超滤技术处理含油废水时可不经过破乳过程,直接实现油水分离,并且不产生含油污泥,浓缩液可焚烧处理,透过流量和水质较稳定,不随进水中油浓度的波动而变化,特别适合于高浓度乳化油废水的处理.另外,超滤装置体积小,能耗低,分离过程可实现高度自动化.采用超滤技术处理油田采出水、金属加工、石油化工含油废水、钢铁厂冷轧乳化液废水和油田回注水等都取得了良好效果[2-5].

本文采用经Fenton改性后的聚偏氟乙烯(PVDF)超滤膜,自制内压式超滤膜组件处理乳化油废水,研究改性PVDF超滤膜对于乳化油的去除效果.在处理料液类型给定及膜选定的条件下,主要研究操作压力、膜面流速、运行温度、料液浓度等参数对过滤过程的影响,以确定合适的工艺条件,使膜分离过程能长时间稳定运行,达到既能除油、又能维持较高出水通量的目的.

1 材料与方法

本实验自制有效膜面积约为0.1 m2的超滤膜组件,搭建处理乳化油废水膜通量测试装置,装置实物见图1.料液经泵送至流量计,通过膜组件进行过滤,渗透液回收作为反洗及正洗用水,浓缩液进入料液箱循环.

图1 处理乳化油废水实验装置

1.1 材料与试剂

本实验的材料和试剂主要有:聚偏氟乙烯超滤膜(山东招远海威斯特膜材料有限公司);聚砜超滤膜1(山东招金膜天膜有限公司);聚砜超滤膜2(山东招远海威斯特膜材料有限公司);聚氯乙烯超滤膜(山东招远海威斯特膜材料有限公司);乳化油(上海友凯贸易有限公司)石油醚(分析纯30~60℃沸程,国药集团化学试剂有限公司);石油醚(光学纯60~90℃沸程,国药集团化学试剂有限公司);无水硫酸钠(国药集团化学试剂有限公司).

1.2 乳化油废水的配置

自配不同浓度的乳化油废水,先将不同质量的乳化油加入自来水中并搅拌均匀.每次运行前都需充分搅拌,当出现油水分离现象时应重新配制.

1.3 分析方法

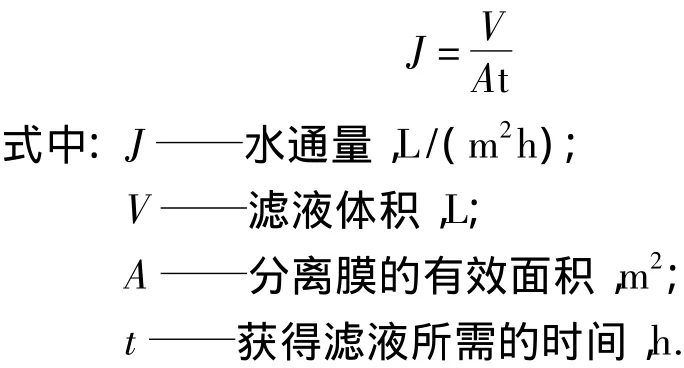

1.3.1 水通量

水通量是指在一定的操作压力下,单位膜面积在单位时间内透过水的量,即:

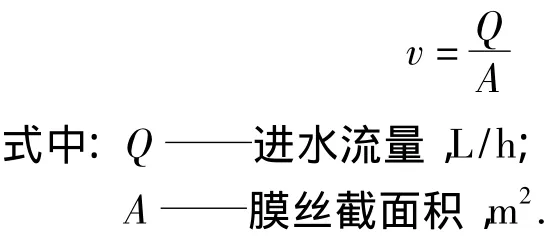

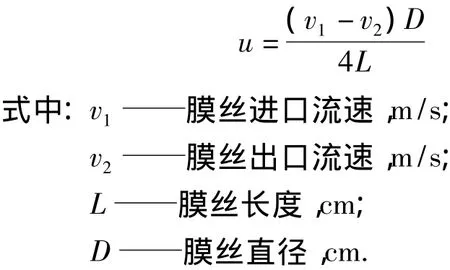

1.3.2 膜面流速

假如膜丝内部流速均匀,则膜面流速为:

考虑到膜组件具有一定长度,污染物在膜表面不断沉积,膜进口流速与出口流速值并不相同,因此本试验选择平均透过流速来确定膜面流速的值,即:

1.3.3 出水水质检测

选用紫外分光光度法来测定含油废水及超滤出水油含量,绘制标准曲线.水样含油量为:

2 实验结果与讨论

2.1 膜材质的影响

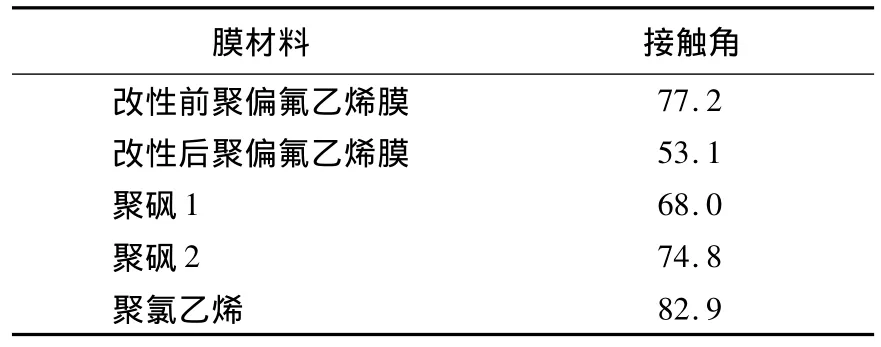

实验选用截留分子量为100 000的聚偏氟乙烯超滤膜、聚砜、聚氯乙烯超滤膜处理乳化油废水,不同膜材质的接触角见表1.

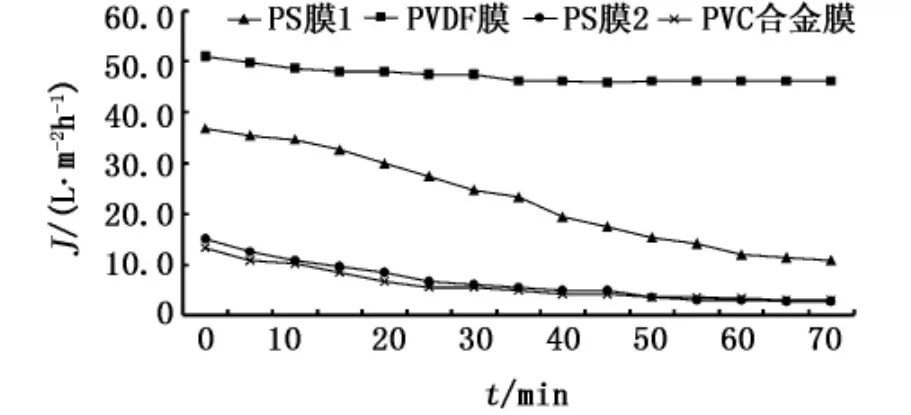

在料液浓度为365 mg/L和操作压力为0.1 MPa的条件下,比较了截留分子量为100 000的聚砜、聚氯乙烯、聚偏氟乙烯超滤膜对含油废水的处理效果,见图2.

表1 所用膜材料的接触角(°)

图2 不同材质超滤膜处理含油废水的通量变化

由图2可以看出,在运行初期,聚砜、聚氯乙烯超滤膜的初始通量比聚偏氟乙烯超滤膜小很多;在运行1 h后,聚偏氟乙烯膜水通量下降缓慢,仅由初始通量60 L/(m2h)下降为54.4 L/ (m2h);而聚砜膜1水通量下降很快,由初始的36.7 L/(m2h)下降至10.7 L/(m2h),聚砜膜2由15 L/(m2h)下降至2.7 L/(m2h),聚氯乙烯膜由13.2 L/(m2h)下降至3 L/(m2h),出水量极小.而聚砜的疏水性强,有一定的亲油性,使得聚砜膜用于含油污水处理时,膜易污染,水通量极小.

由此可见,在处理乳化油废水时,聚偏氟乙烯超滤膜的亲水性、耐污染能力远大于聚砜和聚氯乙烯膜,因此本试验选择聚偏氟乙烯膜处理含油废水.

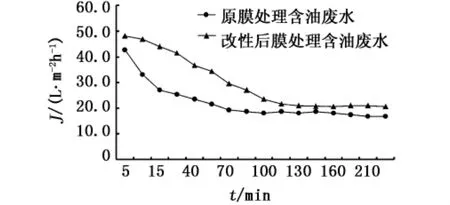

在选定聚偏氟乙烯超滤膜作为处理乳化油废水的膜材质后,进行改性前后的膜处理555 mg/L含油废水时的通量变化试验.图3为改性前后超滤膜组件在运行4 h后通量变化趋势.由图3可知,改性后膜通量衰减趋势较改性前平缓,稳定后的膜通量也由16.8 L/(m2h)提高到21 L/ (m2h),提高了20%,说明改性后的膜具有较好的耐污染性能.

图3 改性前后膜处理含油废水通量变化

2.2 料液浓度的影响

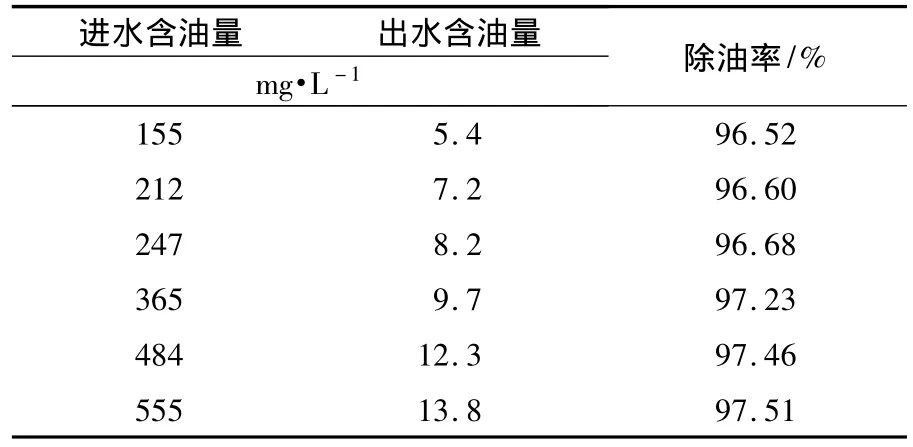

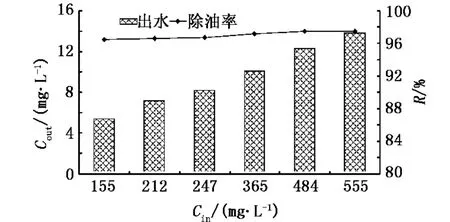

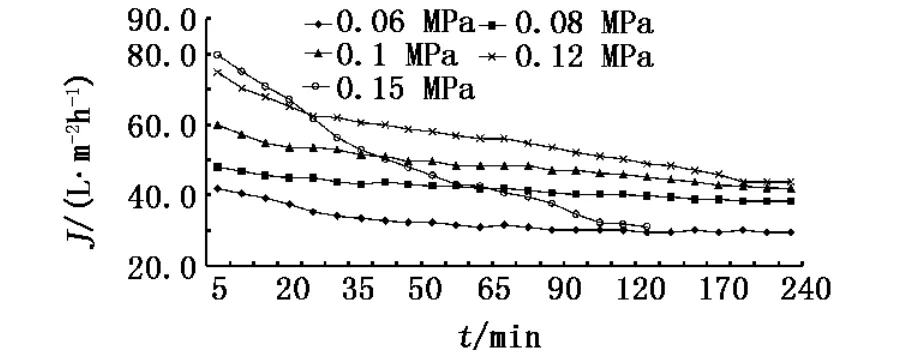

选择聚偏氟乙烯超滤膜,配制不同浓度的含油废水,在操作压力为0.1 MPa,膜面流速为2 m/ s,温度为20~26℃的条件下,考察膜通量随运行时间的变化,并测定不同料液浓度时超滤对乳化油的去除率.不同浓度含油废水出水含油量及除油率变化见表2,图4,图5.

表2 不同浓度含油废水除油率

图4 不同浓度含油废水进出水含油量及除油率变化趋势

由表2和图4可以看出,聚偏氟乙烯超滤膜对乳化油有较强的适应性,在不同进料浓度下,除油率都能达到95%以上.另外,进料液中油的浓度对分离效率也有很大影响,料液的浓度越高,分离效率越高.当料液浓度从155 mg/L增加到555 mg/L时,出水含油量略有增加,分离效率变高.因为油类物质质量分数增大引起油滴粒径变大,使得膜面质量分数增大,覆盖层变厚,其截留率有所提高.而且料液质量分数增大到一定值后,膜的稳定通量基本不变,这对油水的浓缩过程是有利的[6-8].

图5 不同浓度含油废水通量变化趋势

由图5可以看出,当含油量较低时,膜通量下降缓慢,在乳化油含量为155 mg/L的废水中,运行4 h后膜通量仅下降10.7%,膜通量衰减速率较小.若继续增加浓度,则膜通量下降速率增加,当浓度达到555 mg/L时,膜通量开始骤降,由原始的48 L/(m2h)降至20.4 L/(m2h).这是因为当废水含油量较大时,通过膜的总污染物的量较大,较多油分子被截留、吸附、沉积在膜表面,迅速堵塞膜孔,膜表面局部浓度增大;凝胶层形成得越早,边界层厚度增大,浓差极化现象更加严重,超滤膜表面很快就截留大量石油类物质,从而导致超滤膜通量骤降,产水量变小.当含油量在365 mg/L以下时,出水含油量在10 mg/L以下,达到国家水质排放标准.因此,以下试验的进料液浓度均在365 mg/L左右.

2.3 操作压力的影响

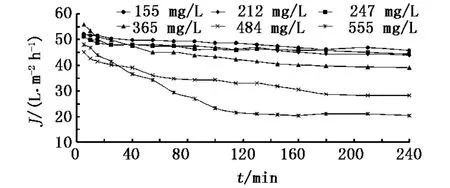

在料液浓度为365 mg/L,膜面流速为2 m/s,温度在20~26℃变化时,膜通量随操作压力的变化情况见图6.

图6 操作压力对膜通量的影响

在处理365 mg/L乳化油废水时,随着操作压力的升高,渗透通量开始随压力的升高而较快上升,这是由于操作压力是膜过滤过程的推动力,是影响膜通量的主要因素,操作压力增大,渗透液透过膜的速度加快,渗透通量增加.但当压力大于0.1 MPa后,膜通量随压力的升高而缓慢增加.当压力增加到0.15 MPa时,膜通量急剧衰减,运行0.5 h后,膜通量就由初始的79.8 L/(m2h)降至50.4 L/(m2h),运行2 h后仅为31.2 L/(m2h),膜通量并没有出现随压力的提高而提高的现象.虽然提高压力可以使膜通量增大,但同时也会加快膜表面的浓差极化,在膜面形成凝胶层,容易使油滴在膜孔或膜面上沉积,引起严重的膜污染,使膜的清洗更加困难.因此,不能一味追求通量而增大操作压差,而要根据具体情况来确定合适的运行参数.当操作压力增大,动力能耗也随之增加,膜的寿命却缩短.在0.1 MPa左右时,渗透通量达到临界值,渗透通量随操作压力的升高而达到很高.综合渗透通量、清洗效果、能耗,以及厂家的建议,操作压力应选择在0.1 MPa左右.

2.4 温度的影响

在乳化液废水体系中,废水的粘度随着温度的增加而降低,使得膜孔道中水的阻力减小,膜可获得较大的水通量.温度升高需要及时补充热能,这也必然导致能耗的增加,显然,通过不断提高大量料液的温度来增加膜通量是不经济的.同时,超滤膜本身对温度也有一定的要求,如果水温太高,料液对膜会有损伤.一般情况下,中空纤维超滤膜的工作温度应在25±5℃,本试验所选的超滤膜可承受的最高温度为40℃,因此乳化液废水处理应尽可能在40℃以下进行.在实际运行中,初始水温约为20℃,随着运行时间的延长、料液的循环及泵的作用,温度也会有所上升,料液温度基本维持在20~26℃.

2.5 膜面流速的影响

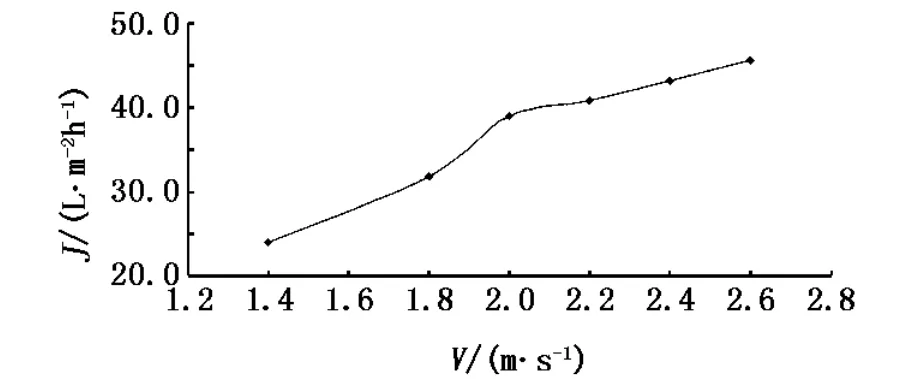

在操作压力和料液浓度确定的情况下,膜表面流速对膜通量的影响如图7所示.

由图7可以看出,膜通量随着膜表面流速的增加而增大,当膜面流速超过2 m/s后,随着膜表面流速的增加,膜通量的增加开始趋缓.当膜面流速较小时,截留物在膜表面形成的边界层厚度增大,产生浓度极化现象,使透水速率及透水质量受到影响.较高的流速能使膜表面的流体产生较大的剪切力,强化膜的传质作用,减轻浓差极化的影响,有利于减轻膜污染,提高膜通量.但是膜面流速的增加是以能耗为代价的,容易产生过大的压力降,加速超滤膜分裂,因此膜面流速的选定要充分考虑膜通量和运行能耗的关系.本试验中膜面流速应选择2 m/s左右.

图7 膜面流速对膜通量的影响

2.6 操作时间的影响

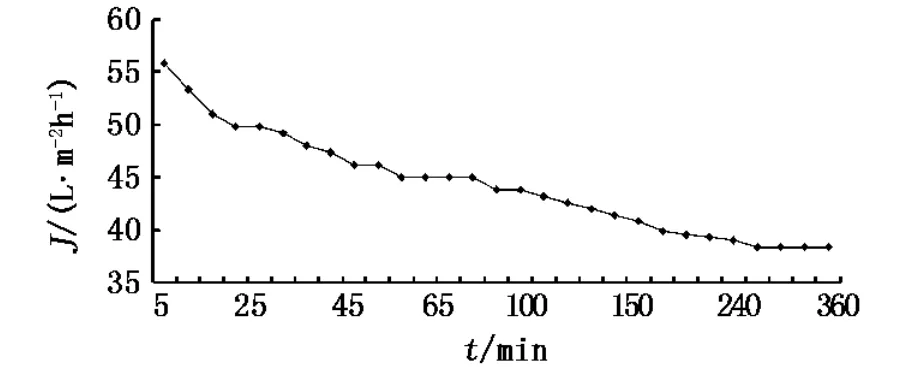

膜通量随着运行时间的增加而不断减小,在确定了最佳的减料浓度、操作压力和膜面流速的条件下,运行时间对膜通量的影响见图8.

图8 操作时间对膜通量的影响

从图8可以看出,在前1 h的运行过程中,聚偏氟乙烯超滤膜的膜通量衰减较大,由55.8 L/ (m2h)降至45 L/(m2h),这是因为含油废水中大分子物质在初期被膜面大量截留,造成膜的表面很快出现浓差极化现象,形成较厚的凝胶层,致使膜通量下降很快.但随着时间的延长,浓差极化现象趋缓,膜通量渐趋稳定,在运行4 h后,膜通量稳定在38.4 L/(m2h).由此可见,膜的污染开始时非常迅速,然后逐渐达到平衡.这是因为随着运行时间的延长,污染物不断沉积到膜上,膜表面沉积形成的滤饼层的厚度增加.此外,水不断透过膜,使膜表面的溶质浓度大大高于主体溶液中的溶质浓度,形成浓差极化作用,导致膜通量下降,但同时错流而过的液体又将沉积在膜表面的污染物及滤饼层冲走,当3个过程逐渐达到平衡时,滤饼层厚度基本保持不变,过滤阻力维持不变,膜通量变化趋于平缓.循环过滤初期的膜通量衰减很快,在达到稳定后能维持很长的时间稳定运行,因此在计算膜组件所需的膜管数量时,应根据达到稳定后的膜通量进行计算.

3 结论

(1)聚偏氟乙烯超滤膜对乳化油废水有较好的处理效果,运行1 h后的膜通量仅下降9.3%,而聚砜膜、聚氯乙烯膜运行1 h后出水量极小,不适合处理乳化油废水.改性后的聚偏氟乙烯膜稳定后膜通量由16.8 L/(m2h)提高至21 L/ (m2h).

(2)聚偏氟乙烯超滤膜对乳化油有较强的适应性,在不同进料浓度下,除油率都能达到95%以上.当料液浓度含油量在365 mg/L以下时,出水含油量在10 mg/L以下,达到国家水质排放标准.当料液温度维持在20~26℃时,渗透通量不随操作压力的升高而增大,综合渗透通量、清洗效果、能耗,以及厂家的建议,操作压力应选择0.1 MPa左右.在充分考虑膜通量和运行能耗的情况下,选定膜面流速约为2 m/s.在过滤约4 h后,膜通量稳定在38.4 L/(m2h).

[1]吴秋林.用膜分相从水中除去油珠的研究[J].环境科学,1986,4(6):1-5.

[2]镇祥华,于水利,庞焕岩,等.超滤膜处理油田采出水用于回注的试验研究[J].环境污染与防治,2006,28(5):329-333.

[3]张晓飞,刘光全,张建华,等.利用超滤膜技术处理油田含盐采出水研究[J].油气田环境保护,2007,17(1):4-7.

[4]李刚,李海芳,余海晨,等.改性聚偏氟乙烯中空纤维超滤膜处理乳化液废水[J].城市环境与城市生态,2007,20(1): 44-46.

[5]MEHRDAD Hesampour,AGNIESZKA Krzyzaniak,MARIANNE Nyström.The influence of different factors on the stability and ultrafiltration of emulsified oil in water[J].Journal of Membrane Science,2008(1):199-208.

[6]王兰娟,张才菁.含乳化油污水的超滤膜分离模型[J].石油大学学报:自然科学版,1998,22(3):7-81.

[7]KONG J,U K.Oil removal from oil-in-water emulsions using PVDFmembranes[J].Separ Purif Technol,1999,16(1):83-93.

[8]PANPANLT S,VISVANATHAN C,MUTTAMARA S.Separation of oil-water emulsion from car washes[J].Water Sci.Technol,2000,41(10-11):109-116.

(编辑胡小萍)