苍溪航电枢纽右岸工程砂石加工系统设计

2011-04-18张顺利

张 瑜,张顺利

(1.葛洲坝集团第二工程有限公司,成都,610091;2.中国水电顾问集团成都勘测设计研究院,成都,610072)

1 工程概况

苍溪航电枢纽右岸泄水建筑物土建及船闸工程,其全部混凝土骨料均由砂石骨料加工系统生产。根据合同工程量统计,本工程共需混凝土306084.48m3。其 中,二 级 配 混 凝 土23265.48m3;三级配混凝土282174m3;四级配混凝土645m3。由于四级配混凝土所占比例很小,单独为生产四级配骨料配备所需的砂石加工设施很不经济,因此本工程砂石加工系统均按三级配骨料加工进行设计。根据混凝土初步配合比,并考虑各种损耗,计算出砂石各级骨料的需求量。其中,粒径80mm~40mm骨料用量为197771t,粒径40mm~20mm级配骨料用量为221034t,粒径20mm~5mm级配骨料用量为221032t,粒径5mm以下骨料用量为 205464t。合计加工量为845301t。

2 料场地质情况分析

苍溪航电系统天然砂卵石料场——花家坝料场有用层厚度0~9.90m,卵、砾石成分为砂岩、石英岩、大理岩、灰岩和火成岩等;砂为中细砂,含泥较重。据21组试验表明,平均含砾率76.13%,各粒径组含量基本一致,在12.05%~19.92%之间。粗骨料除含泥量为1.72%略为偏高外,其它指标均满足混凝土粗骨料质量要求。细骨料的平均粒径为0.37mm,属细砂,细度模数2.16,偏小,含泥量偏高,达10.89%,其它指标均满足细骨料质量要求,经冲洗后细骨料可以使用。通过地质资料分析可以得知,各粒径含量基本一致,不需要进行大规模的破碎处理,含泥量稍偏高,必须选择足够容量的冲洗设备。经现场考察后,又发现料场表面由于当地村民采砂,导致卵石含量偏高。

3 系统生产流程及生产能力的确定

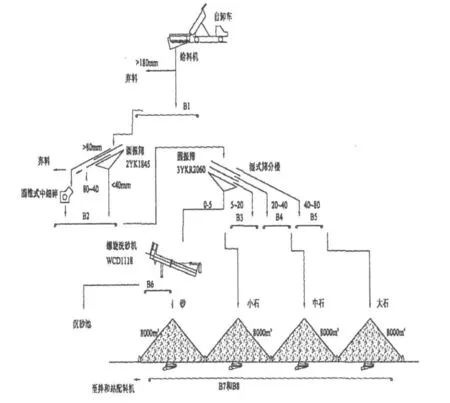

根据上述分析,确定系统流程为:一段式破碎,二次筛分,以天然筛分为主,辅以局部破碎。破碎主要是去除大卵石,提高砂石骨料利用率,提高经济效益。系统工艺流程见图1所示。

图1 砂石加工系统工艺流程

主体工程混凝土施工高峰月浇筑强度为6万m3/月;砂石加工系统按月生产25d,每日工作两班(18h),计算出砂石加工系统生产规模为:处理能力460t/h,生产能力383t/h。

4 各车间设计

4.1 受料坑车间

受料坑车间主要为钢筋混凝土双池形结构,顶部设置轨道钢格栅,底部设置出料廊道。其功能为:剔除大卵石,向下一流程均匀、连续供料。为使系统处于一个合理的运行状态,防止系统处理能力陡变,导致设备受冲击荷载降低使用寿命,在廊道内设置GZG1003型振动给料机2台,其额定处理能力为180t/h~250t/h。为了避免2台振动给料机同时给料带来的干扰和冲突,将给料机给料角度调整为-12°,通过运行期间停机测量,达到了390t/h的处理能力。这样通过调整给料机运行,做到双机交替运行给料,而不影响上部供料车辆的卸料。

顶部的轨道钢格栅间距根据料场内大卵石含量确定,同时也需兼顾破碎机处理能力,初步确定其间距为18cm。轨道钢格栅必须有一个倾斜角度,以便于大卵石在自重作用下滑落,考虑到卵石表面光滑,外表面基本呈圆形,初步确定轨道钢格栅倾角为25°。

4.2 预筛分车间

预筛分车间采用大型钢结构的平台作为圆振动筛基础,立柱采用工字钢结构。预筛分车间内配置1台2YK1845型园振动筛,其主要功能为将大于8cm的卵石选出。预筛分车间为一进三出结构,三个出料方向为:小于4cm的砂卵石混合料直接进入下一流程;4cm~8cm的砂卵石可进入碎石机或者直接进入下一流程;8cm以上的卵石可进入碎石机或者直接进入弃料场弃料。为此在预筛分车间圆振动筛出料口设计了空间重叠的双裤裆叉溜槽结构,结构内设置双层导料翻板门,满足了这一需求。

在预筛分圆振动筛底部设置了大型集料斗,集料斗底部设置斜向缓冲溜槽,砂卵石可直接落于出料胶带机上。

4.3 中细碎车间

碎石机近年来新机型、新工艺较多,国外产品一般价格昂贵,国内产品一般寿命短。经过考察,比较适合破碎卵石的一般有颚式破碎机和圆锥式破碎机,但是颚式破碎机破碎飞石严重,且破碎卵石呈片状,超径严重,容易导致混凝土低强;圆锥式破碎机价格昂贵,破碎卵石针片状含量较大,也容易导致混凝土低强。权衡后决定选用反击式破碎机,虽然也存在磨耗大,配件更换频繁的缺点,且一般用于卵石破碎的较少,较多应用于岩石料场开采爆破料。后经查询,洛阳大华厂可生产一种硬岩反击破碎机,可破碎抗压强度不超过300MPa、莫氏硬度小于8级的各种石料,如石灰石、玄武岩、花岗岩、炉渣、水泥块等石料,但不宜破碎含水分过高的矿石或粘料。最为关键的是,该机采用三段式破碎法,一旦出现料场区域范围内石料级配分布不均匀,可通过调整反击板位置来调节出料粒径。经权衡,反击式破碎机具有可调,危险系数小,各工程可重复利用,且破碎料外形方正,不降低混凝土强度的特点,因此确定选用洛阳大华的PFY1311型反击式破碎机。该机出料粒径可位于4cm~10cm以下,调节范围较大,且可充分用于各种爆破开采料场,天然卵石料场,各种类型的工程可充分利用,仅需更换反击板即可。

反击式破碎机布置在一小段混凝土廊道结构上,为简化结构,出料胶带机直接从预筛分楼下穿过破碎机底部至筛分楼。

4.4 筛分车间

筛分车间主要功能为将砂卵石混合料分离,成为成品的大石、中石、小石和砂。在筛分车间内配置1台3YKH2060型圆振动筛,位于钢结构楼体上,振动筛下方设置1台WCD1118型螺旋分级机,用于成品砂的脱泥处理。因楼梯下方安装了螺旋分级机,楼体高度达3.5m,为此在楼体前面设置一个2m高的钢平台作为成品料仓胶带机机尾架,一是可提高胶带机下的穿行空间,二是可作为清扫平台提供不停机清扫作业。

5 胶带机及溜槽设计

5.1 胶带机设计

对于一般天然骨料输料胶带机,其最大爬坡角度不应大于13°,否则就会出现溜料现象。这并非是由于胶带机角度大,而是因为卵石呈圆形,单一级配料容易在胶带机上翻滚造成。在本工程上,我们通过提高胶带机带速、降低骨料初速度以及提高胶带机满负荷来解决这个问题。首先,通过将胶带机带速提高到2.5m/s,使之大于骨料的运动速度;其次,通过在溜槽下料口设置挡料板降低骨料初始进入胶带机的速度;最后,确保胶带机满负荷生产,增大骨料与胶带机的接触面积来传递动能,从而解决了这一问题。

胶带机机架采用分段设计,一般成品料仓旁都必须留出装载机临时供料装料回转空间。因此料仓旁段采用大型钢桁架结构,桁架长度大于16m,而在临近车间的胶带机尾部,其高度较低,故采用简易的槽钢架结构,长度一般为9m左右,以便于加工,加快施工速度。大型钢桁架由于在野外露天加工,结构尺寸较大,容易出现焊接应力变形,最简易的方法就是通过加大构件尺寸来解决,这样虽然增加了用钢量,但是缩短了加工时间,整体效益反而好。

5.2 溜槽的设计

溜槽的设计在砂石加工系统中非常重要,一般砂石加工系统运行损耗的60%以上为溜槽钢板磨损。在本工程中,我们采用在溜槽上设置角钢底坎来解决这一问题。具体做法为:溜槽下溜角度大于50°,在溜槽底板上每间隔80cm焊接一条50mm等边横向角钢,确保在溜槽表面堆积一层5cm的卵石层,在运行过程中,这层卵石层可起到保护缓冲作用,来料始终在卵石层上通过,减小了钢板磨损。同理,在胶带机机头料斗设计中,在胶带机机头抛料与竖向钢板相交处下方,也焊接了一条50mm角钢,堆积一层卵石,后续料直接与堆积卵石撞击落下,不再撞击钢板,经过1个月的运行,钢板基本不磨损。

6 系统运行情况

整个系统建成后,经过1个月的运行,各车间、胶带机运行良好,中间仅出现过卵石集中供料时,大卵石在胶带机上翻滚,后通过调整给料机给料速度得以解决。碎石机出厂出料口宽度4cm,后发现中、小石较多,大石偏少,于是将出料口调整为8cm,各级配骨料产量趋于一致,满足了生产要求。

7 结语

在本系统设计过程中,以混凝土强度控制为最终目标,合理选择系统工艺流程,选择合适的破碎设备,做到了单位效益的最大化,同时兼顾设备的通用性,避免了设备的短期使用,虽然配件有一定的损耗,但满足了不同工程的适用性,不需重新采购设备。

通过对细部结构的精心设计,进一步降低了材料损耗,总体经济效益较以前有所提高。及时了解新工艺和新材料,确保了合理、最优的生产系统。

对于以处理天然砂卵石为目标的砂石骨料生产系统,系统流程应尽量简化、方便,才能确保最大生产强度,同时应兼顾破碎,以确保系统效益最大化。