某引水隧洞管棚法施工技术的分析

2011-04-18陈怀均

陈怀均

(中国葛洲坝水利水电集团二公司,成都,610091)

1 工程概况

桐子林水电站头道河沟堆渣场,位于坝区右岸下游约1.4km的头道河沟内,自沟口向里约60m至1250m段为堆渣区。头道河沟长年流水,作为堆渣区,需对沟水进行处理。该堆渣场沟水处理为电站附属工程,属小型引(排)水工程。

头道河沟沟水处理工程由挡水坝、泄水洞和出口明渠等组成。挡水坝采用土石坝,最大高度14m,坝顶高程1024m,坝顶轴线长110m。引水隧洞洞长630m,过水断面(城门洞形)为5.5m×8m~6.2m(宽×高),进口底板高程1011.00m,出口底板高程1001.60m,采用钢筋混凝土衬砌,混凝土衬厚0.5m。出口明渠长110m,明渠底宽5.5m~20m。

引水隧洞由前段隧洞和后段明渠组成,最小开挖洞径6.8m×7.35m,洞轴线方向为S61°E,沿线地形较为完整,无较大的冲沟切割。引水隧洞围岩由三迭系白果湾群粉砂质页岩、炭质页岩夹中薄层粉砂岩、砂岩组成,洞段内无较大的断层通过,但构造挤压强烈,岩层产状零乱,总体产状N0~ 40°E/NW20°~65°,总体上与洞轴线呈较大角度相交。根据《中小型水利水电工程地质勘察规范》(SL-93)的围岩分类,洞段岩体主要为Ⅴ类围岩,洞身段局部为Ⅳ类围岩。

2 不良地质洞段分析

引水隧洞进水口位于右岸,进口段桩号K0+0~K0+45m,基岩裸露,岩性为炭质页岩夹砂岩,弱风化 ,岩层产状为 :N0 ~ 30°E/NW60°,走向与坡面近于一致,岩层顺坡倾斜,为顺向坡。洞口表层分布有层厚2m~3m的细砂岩,其下为粉砂质页岩,岩性较弱,软硬相间岩层会影响洞脸边坡稳定,采取钢支撑措施。该段隧洞围岩为风化卸荷区,且埋深小于35m,岩性以粉砂质页岩、炭质页岩为主,多呈散体结构,为Ⅴ类围岩。

洞身段桩号K0+45m~K0+574m,该段隧洞围岩以粉砂质页岩、炭质页岩为主,夹少量粉砂岩、砂岩,总体为软岩类,层状结构,岩层构造挤压强烈,层间、层内错动带常见,且多为软弱面,岩体破碎、软弱,围岩自稳能力差。大部分洞段围岩具流变特性,施工时多次出现边墙、底板塑性变形,总体上属Ⅴ类围岩,局部为Ⅳ类围岩,成洞条件差。

泄水隧洞出口段桩号K0+574m~K0+630m,上覆岩体较薄,风化卸荷强烈,围岩极不稳定,成洞条件差,为Ⅴ类围岩,必需超前支护,全部加固衬砌。

3 引水隧洞管棚设计参数

3.1 管棚尺寸参数

引水隧洞管棚尺寸参数主要包括管棚的长度、钢管直径、钢管壁厚及隧洞内工作室的尺寸参数。

进水口位于右岸,管棚的长度为45m,泄水隧洞出口段管棚长度为56m,管棚直径为φ89mm,管棚壁厚为6mm,中间用同直径的壁厚10mm~12mm钢管车丝扣连接。

3.2 管棚位置参数

引水隧洞管棚中心位置距开挖线20cm~30cm,开孔位置偏差为±2cm。管棚倾角根据地质情况及隧洞坡度确定,外插角为 0°至1°。环向间距根据现场地质条件、管棚管径确定,进口段桩号K0+0~K0+45m环向间距为25cm。泄水隧洞出口段K0+574m~K0+630m环向间距40cm。

3.3 管棚注浆参数

引水隧洞管棚注浆压力为 0.8MPa~1.2MPa,水泥普通硅酸盐酸PO32.5MP,浆液配比按0.8∶1或1∶1配制,注浆量根据管棚管径和管棚长度确定。注浆结束用M20砂浆填充,以增强钢管的刚度和强度。

3.4 管棚施工精度

送管时采用管棚导向仪进行钻孔测斜,发现偏差及时调整钻进角度(进孔角度)。

引水隧洞管棚打设倾角偏差根据管棚长度一般都能控制在±0.5°以内,外插角控制在 3‰以内,管棚长度误差控制在±30cm以内。

由于管棚施工过程中成管快,注浆能及时跟进,因此上覆地层沉降基本上为零沉降。

4 引水隧洞洞身段支撑施工

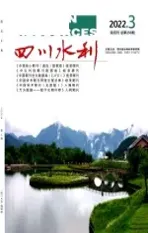

洞身段桩号K0+45m~K0+574m,以短进尺、多循环为指导思想,全断面开挖掘进,循环进尺为1.5m;用 YTP-28气腿钻钻孔,自制台车作为钻孔和装药平台,侧卸装载机装渣,5t自卸汽车运输;采用中心掏槽、周边光面爆破方法施工(钻爆设计见图1)。

图1 钻爆设计

对于Ⅳ~Ⅴ类岩石,隧洞开挖时根据实际揭露的地质条件调整爆破参数,对不良地质地段采取短进尺、密布孔、少药量爆破。

钢拱架衬砌,初拟每m布置一榀钢拱架,若围岩较差则适当减小间距。洞室开挖放样的同时,对上一循环开挖断面进行复核,发现欠挖时用红油漆做好标记并注明欠挖程序,下一循环开挖时,首先对欠挖进行处理。

洞内采用跟进支护,即出渣以后马上进行支护施工,然后再掘进。对出现的不良地质洞段,采取超前支护(即布置超前锚杆)。支护形式主要为钢支撑、砂浆锚杆、挂网、喷混凝土相结合。

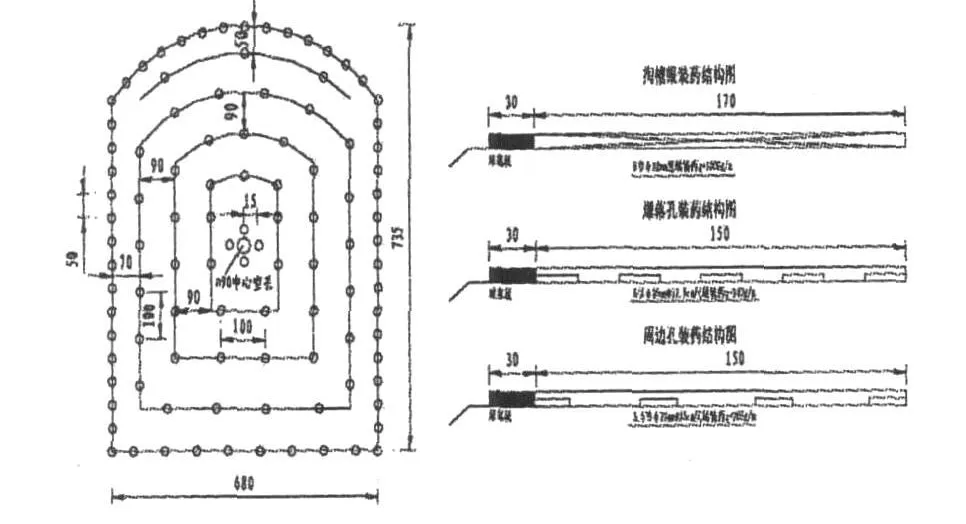

钢支撑间设纵向连接筋,并喷混凝土填平。钢支撑架立后尽快喷混凝土作业,并将钢支撑全部覆盖,使钢支撑与喷混凝土共同受力。喷射混凝土分层进行,每层厚度5cm~6cm左右,先从拱脚或墙处向上喷射,以防止上部喷射料虚掩拱脚(墙脚)喷射不密实,造成强度不够,拱脚(墙脚)失稳。钢支撑如图2所示。

图2 钢支撑示意

5 隧洞采用管棚法施工

5.1 概述

在引水隧洞开挖过程中,经常会遇到破碎带、松散带、软弱地层、涌水、涌沙等地段,在这类地质条件下开挖,如果不进行超前预支护,很容易发生坍塌事故,给项目部造成经济损失,增加工程成本,影响工程施工进度和施工质量。

当引水隧洞施工需下穿已有线路或建筑物及河流、湖泊时,如果不进行超前预支护,很容易造成隧道上既有线路或建筑物的沉降,以及河流、湖泊的涌水而带来的各种安全隐患。

对于引水隧洞施工过程中遇到上述情况,在早期隧道开挖时,主要采用插板法、小导管超前注浆法、浅层地表锚杆注浆加固法等进行超前预支护。但这几种支护工法都有一些不足,就是支护范围和深度有限,加固强度不足,难以形成高强度支护整体,而且往往需要多个循环才能穿越需支护地层段。这样,不仅造成现场窝工、停工等情况,严重影响施工进度,而且有时其安全性也难以保证。

管棚工法是采用专用钻机将钢管沿隧道开挖轮廓线外一节一节地打入需支护地层中的预定位置,然后进行注浆,通过浆液在围岩中的扩散,形成一个类似钢筋混凝土的拱形帷幕,从而达到支护开挖线外侧围岩的作用。随着施工技术的不断改进,管棚工法得到了普遍的利用,特别是在导向跟管钻进等技术及多种新的施工工艺引入后,管棚施工的精度、打设长度、沉降控制及施工工效有了长足的发展。

5.2 管棚法施工原理

5.2.1 利用简支梁作用的原理。由于管棚的直径大、刚度大,同时又是较密排布置,当钢管两端支撑梁的刚度达到足够大后,开挖引起的变形量非常小,这时候管棚就相当于一道简支梁,阻隔隧道开挖时释放应力对围岩的作用。

5.2.2 利用水泥浆液的流动性和围岩的裂缝或孔隙,使注入的水泥浆液能与土体进行粘合而形成一种类似混凝土的固结体,从而起到加固围岩土体的功能,对于含水较小的地层还能起到一定的止水效果。

5.3 管棚法施工的作用

5.3.1 提高围岩土体强度,提高开挖线拱部土体承载力,加固隧洞围岩,确保隧道施工安全。在隧洞穿越破碎带、松散带、软弱地层、涌水、涌沙等地段时,管棚的这种作用比较明显。

5.3.2 控制地表沉降。在隧洞穿越线路、下穿已有建筑物、构筑物等时,管棚的作用主要就是控制地表沉降,防止已有线路、建筑物和构筑物因隧道开挖而遭到破坏,确保已有线路、建筑物和构筑物的安全,保证隧洞开挖的顺利进行。

5.4 管棚法的优点

管棚法与前期超前预支护工法相比,具有明显的优点,主要表现在以下几方面:

(1)管棚法所采用的钢管具有较高的钢性强度,而且管径相对较大,能够承载较大上部负荷;

(2)管棚法的注浆可以使浆液在管棚钢管周围沿着土体缝隙进行扩散,不仅能起到加固土体的作用,而且还能起到一定的止水效果;

(3)管棚法打设的钢管长度较大。目前施作管棚长度可以达到100m以上,这样可以大大地减少预支护循环次数,加快施工进度;

(4)管棚法能够通过专用导向仪精确控制管棚钢管铺设的轨迹线,确保管棚钢管按设计要求铺设,有利于控制隧道施工时的开挖量,减少施工成本;

(5)最新技术可以在软弱地层中高精度一次性打设数百米的管棚;

(6)管棚法因为采用大功率的水平定向钻机,施工效率比较高,大幅度地减少隧道开挖过程中的辅助时间,提高施工效率。

6 结语

管棚工法是隧洞开挖施工中用以防止掌子面坍塌并限制围岩变形的一种预支护手段,其主要原理是在隧道开挖之前,沿着隧道开挖轮廓线外的设定部位水平铺设钢管,并可以通过钢管向围岩注浆,对管棚周围的围岩进行加固,使管棚成为隧道后续开挖的防护伞(棚),达到安全施工的目的。

管棚法在隧洞施工中用于极破碎地层、坍方体、岩堆等地区,是一种行之有效的施工方法。隧洞开挖的方法应在保证安全和质量的前提下,根据围岩类别、断面尺寸、支护方式、工期要求、施工机械化程度和施工技术水平等因素选定。所以在隧洞开挖中采用管棚法施工,对安全顺利施工,缩短建设工期有着现实意义。

〔1〕袁光裕主编.水利水电施工.北京:中国水利水电出版社,1995.

〔2〕付元初等.水利水电工程施工手册(第3卷).北京:中国电力出版社.2005.5.