浅析钻孔灌注桩施工工艺

2011-04-17李培俊

李培俊

随着我国公路建设事业的迅猛发展,尤其是高速公路建设,从无到有,到2009年年底,中国高速公路的通车总里程达6.5万km。作为公路建设重要组成部分的桥梁建设也得到相应发展。而作为桥梁隐蔽工程中的基础就尤为重要,现就钻孔灌注桩施工工艺阐述如下。

1 钻孔桩钻孔施工

1.1 场地平整与护筒埋设

1)场地平整放样:经测量放样定出桩位,平整场地,然后准确测定出钻孔桩的位置。2)挖泥浆池:泥浆池设至距桩位 6m~8m以外的空地,坑口尺寸大约4m×5m(也可根据钻机多少确定),深1.5m为宜,四周用红砖铺砌,坡度大约 60°,上抹20厚1∶2.5的水泥砂浆。泥浆池施工完毕,从桩位至泥浆池施工两条排浆循环沟,以便泥浆循环使用,施工方法同泥浆池。3)制作泥浆:泥浆的制作选用自然水和粘土或黄土拌制而成,粘土必须取样送试验室鉴定,粒径不大于5mm,粒径太大必须过筛。施工时将粘土送泥浆池搅拌使用。水的选用不得使用对混凝土有害的水。4)埋设护筒:护筒用4mm~5mm的钢板压制而成,其内径比钻孔大20 cm,高度为1.5m~2m,埋入桩位后高出地面300mm~400mm,侧边开300mm×300mm左右的孔,距地面100mm~150mm为宜,护筒埋好后,在筒外垫20厚粘土,用脚踏实,以防地面水渗入,护筒中心线与桩位中心线距离不大于 50mm。

1.2 钻孔施工

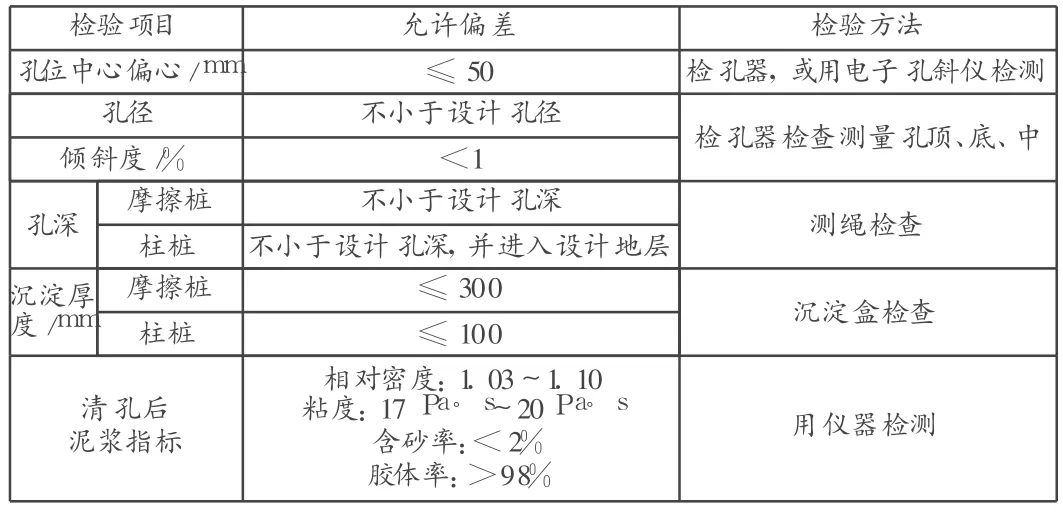

1)钻机孔位位置必须正确,采用全站仪放样桩位坐标,并进一步复核。施工过程中经常校核,保证桩位准确无误。护桩用砂浆固定木桩,上面钉小铁钉。2)钻机就位时钻机中心应与桩位中心重合,钻机孔位须经监理工程师检查认可后方可开钻。钻孔过程中应经常检查钻头中心偏位及垂直度。3)钻孔应连续进行,钻进中应保持钻孔过程及停滞过程中加大泥浆比重不小于 1.2 g/cm3,保证钻孔中孔壁的安全,防止坍孔,确保成孔的质量。4)在钻孔阶段应注意始终保持孔内水位高过护筒底口 0.5m以上,同时孔内水位高度应大于地下水位1m以上。钻孔过程中,随时检查垂直度和钻头的平面位置,防止偏孔或斜孔现象的发生。5)钻进过程中要认真做好钻孔施工记录,交接班应交待钻进情况及下一班注意事项。并应经常注意地层变化,若发现地质与设计地质剖面图不符时,应及时将资料上报监理工程师以便根据具体情况调整桩长,并根据现场实际情况采取护孔措施,防止坍孔。6)在地层情况发生变化时,对钻进速度进行相应的调整,特别是进入细砂和中粗砂土层时,以及发现溶洞时,一定要及时汇报,采取减慢钻进速度、加大泥浆比重等措施护好孔壁。7)钻孔达到设计深度后须经监理工程师检查签认确定是否终孔。终孔检查后,应立即进行清孔,使孔内泥浆性能指标达到规范允许范围(见表1),并保证沉淀厚度在规范允许值以内。8)清孔后泥浆比重应控制在1.03~1.10之间,粘度17Pa◦s~20Pa◦s,含砂率小于2%,胶砂率大于98%。

表1 成孔质量标准和检验方法

2 钢筋笼的加工与安装

1)钢筋进场应分批验收,应有出厂合格证、材质证明书,并按分批进场,分批进行试验,必须经过试验合格获得通知单方可下料制作。2)钻孔桩钢筋笼严格按照设计图纸和规范要求进行加工制作。3)制作钢筋笼所用钢筋表面应洁净,无锈蚀和污染现象,钢筋骨架焊接前,必须根据施工条件进行试焊,焊接试件检验合格后方可正式施焊。焊工必须持考试合格证上岗。4)钢筋笼加工采用分节预制孔口焊接方式。分节数根据吊车拔杆长度和悬高以及钢筋笼长度来确定,一般分两节,短的可加工一节。5)钢筋笼在吊运过程中用两组钢丝绳,设 4个吊点,并在护筒口逐节焊接牢固。钢筋笼上端焊接 4根 φ25吊环,吊于护筒口支架上,标高以护筒标高为基准来控制。支架的作用是使钢筋笼定位,以防提升导管时钢筋笼被拔起。6)骨架钢筋的纵向焊接采用搭接焊,钢筋笼分节安装对接采用单面搭接焊,焊缝长度不少于10d。分段焊接时应保证搭接长度,接头要错开,主钢筋接头根数在1.5m范围内不超过50%。7)钢筋笼笼体应牢固,在加力筋处安置d=12 cm的圆柱垫块,以使钢筋笼有足够的保护层。8)清孔检查符合要求后,便可安装钢筋笼。安装时钢筋中心位置要与桩基中心相符,其允许误差为±20mm。安装就位后应牢固定位,将钢筋笼固定于钻机或设置的地锚上,防止其上浮。

3 钻孔桩灌注施工

3.1 导管的制作与安装

1)导管选用钢板压制而成,内径250mm,长3m左右,上下焊法兰盘,有利于导管的相互安装,总长=地面标高-孔底标高+2m,上部用法兰盘同漏斗相连。导管制作所用的钢管内径必须光滑,接头严密,不得有跑浆、漏气现象。导管每使用一次,必须认真清理内部污物,以便下次再用。2)导管加工后进行水密、接头抗拉试验,水密试验的水压不小于孔内水深的 1.3倍的压力,检查合格后方可使用。3)安装时导管应位于井孔中央,拼装时接口连接应严密、牢固,防止漏水。灌注前应进行升降试验,检查是否挂撞钢筋笼。4)下导管主要确定导管节数以及导管底悬空高度。先以孔深为基础推算导管基本节数,再根据现场余数及方木和实际情况调整悬空,导管下放后底口与孔底一般相距20 cm~40 cm。5)导管安装完成后,要对孔底沉淀厚度及泥浆比重进行检测,若超过规定,应进行第二次清孔,符合要求后再进行混凝土灌注。

3.2 混凝土浇筑

1)进行混凝土灌注前,先铺设主便道与桩基间的便道。根据实际情况垫山皮土或其他材料,在雨季时,可用工字钢焊接路基箱来铺垫或铺钢板。2)开盘前保证便道畅通、机械完好及其他各项准备工作,试验室开好混凝土配合比通知单。3)剪球方案。用10 cm宽海绵做成直径为32 cm的剪球(导管内径30 cm)外包塑料包装袋扎紧。用 1.5m3储料斗先储备混凝土,然后拉开料斗阀门,同时用一台6m3混凝土罐车加大油门向导管的储料仓放料剪球,保证首盘混凝土连续浇筑和埋深,首盘灌下后,往导管丢一小石块,从声音判断导管是否埋住。4)拌和好的混凝土应有良好的和易性、均匀性,无离析、泌水现象,灌注时应保持足够的流动性,坍落度应控制在18 cm~22 cm。每车混凝土出拌合站前,要检测其坍落度,合格后方可出拌合站。5)值班技术员还要把握现场混凝土质量,离析、坍落度过大或过小等和易性不好的料坚决不灌,以防无法灌下。6)混凝土灌注应连续进行,间断时间不能超过混凝土的初凝时间,施工时应掺入缓凝剂。灌注过程中,每车混凝土灌下后要用测绳检查导管埋深和孔内混凝土深度,保证导管埋深控制在 2m~6m,根据实际埋深及来料情况每一车或两车混凝土拆一次导管,严禁导管埋置太深,防止埋住导管无法拔出,同时防止拔漏导管。7)混凝土灌注时速度不宜太快,尤其到钢筋笼底部时应放慢灌注速度,防止钢筋笼上浮。8)时常观查孔内泥浆情况,特别是剩余最后几米时,如果泥浆很稠,甚至结块,导管混凝土下不去,要用高压水枪喷射泥浆,降低泥浆比重或者上、下料抖动导管(注意导管埋深),若不行要用加长导管;用吊车吊住,用大料斗往导管里放混凝土。9)混凝土的最终灌注标高要求,灌注的桩顶标高比设计高出一定高度,一般为0.5m~0.8m,以保证混凝土强度,多了既浪费又不利于凿毛,少了无法确保桩头质量。在灌注将近结束时,核对混凝土的灌入数量,以确定所测混凝土的灌注高度是否正确。混凝土顶面距地面比较小时可以用竹杆捅,以准确确定混凝土面高度,距地面比较高时可以用测绳准确测量。10)钻孔灌注桩施工全过程应真实可靠地作好记录,如钻孔记录、终孔检查记录、混凝土灌注记录等,记录结果应得到监理工程师的签认。11)在混凝土浇筑完毕后24 h内,距桩位 5m以内不得进行钻孔施工或其他具有振动性的作业,以保证新浇筑的桩基混凝土质量。

[1] 周 峰,王 芳.泥浆护壁钻孔灌注桩施工工艺和质量控制[J].山西建筑,2010,36(5):130-131.