循环流化床锅炉控制系统优化

2011-04-14孙安娜程应冠杨景祺

孙安娜, 程应冠, 杨景祺

(上海发电设备成套设计研究院,上海 200240)

某厂动力中心由2台310 t/h的循环流化床(CFB)锅炉、1台75 t/h的启动锅炉及2台60 MW汽轮发电机组组成,机组采用两炉两机母管制运行方式.锅炉由美国福斯特◦惠勒公司设计,DCS采用西门子公司的PCS7系统.自投产以来,设备整体运行基本正常,但由于各生产线的用汽量变化比较大,导致机炉蒸汽母管压力波动较大,自动控制系统不能稳定地控制机组各运行参数,致使CFB锅炉母管压力、燃料系统、一次风系统、二次风系统、氧量(烟气中氧体积分数φ(O2))系统均处于手动控制方式.由于目前CFB锅炉运行人员的配置比较少,工作强度较大,因此迫切要求锅炉投入自动.针对以上问题,上海发电设备成套设计研究院根据该厂CFB锅炉的运行及用汽特点,对锅炉控制系统的控制策略进行优化设计.

1 锅炉压力控制系统优化

1.1 压力控制系统静态参数的整定

从锅炉内部来说,压力的稳定主要依赖于锅炉的燃烧特性,而锅炉的燃烧特性主要取决于锅炉的风、煤配比.

CFB锅炉的稳定运行取决于在一定负荷下,满足压力、氧量和床温控制所需的燃料、一次风和二次风.在锅炉不同负荷下,一次风、二次风和燃料的关系就是锅炉运行的静态关系,只有确定了锅炉稳定运行时的静态参数,才能确保锅炉的稳定运行[1-3].

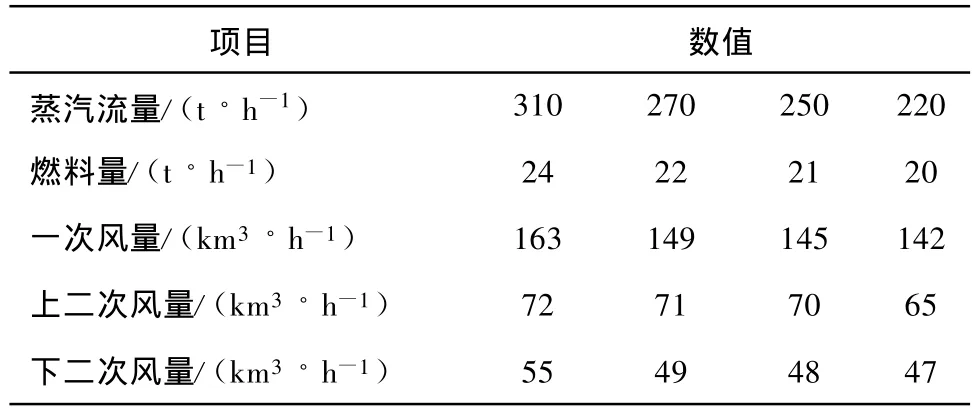

结合CFB锅炉的运行日志,经过参数的对比和分析,确定出各负荷工况下的燃料、一次风和二次风的静态关系,见表1.

表1 燃料、一次风和二次风的静态关系Tab.1 Static relation among flow rates of fuel,p rimary air and secondary air

1.2 压力控制系统的动态特性分析

该CFB锅炉基本上处于不间断的蒸汽流量扰动下运行.要使锅炉在不间断的外部扰动工况下投入自动控制,保证机组的稳定运行,就必须了解母管压力对外扰(蒸汽流量)的响应特性以及燃料量的响应特性,为此对锅炉进行了燃料和蒸汽流量的扰动试验,以确定锅炉的动态特性.

试验力求机组在相对稳定、具有较小的外界扰动的工况下进行,试验方式如下:

(1)进行手动增加1 t/h燃料,观察主汽压力的变化;

(2)进行手动减少1 t/h燃料,观察主汽压力的变化;

(3)在汽轮机侧增加10 t/h蒸汽量,观察主汽压力的变化;

(4)在汽轮机侧减少10 t/h蒸汽量,观察主汽压力的变化.

燃料量阶跃扰动下主蒸汽母管压力的响应曲线见图1.蒸汽流量扰动下主蒸汽母管压力的响应曲线见图2.

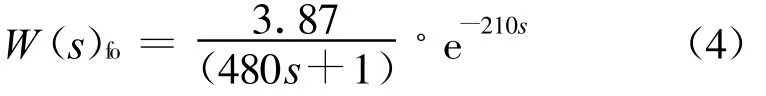

在燃料变化1 t/h的试验条件下,得到压力对燃料的传递函数为:

图1 燃料量阶跃扰动下主蒸汽母管压力的响应曲线Fig.1 Response cu rve of main steam p ressure under step disturbance of fuel flow

图2 蒸汽流量扰动下主蒸汽母管压力的响应曲线Fig.2 Response cu rve of main steam p ressure under step disturbance of steam flow

在蒸汽流量扰动10 t/h的试验条件下,得到压力对蒸汽流量的传递函数为:

1.3 曲线分析

从图1和传递函数式(1)中可以看到,由于循环流化床锅炉中燃料是在流化状态中逐渐燃烧放出热量,因此压力对燃料的响应特性是一个纯延迟对象,压力对燃料的响应时间接近10m in.

蒸汽流量的扰动来自于汽轮机负荷变化所需蒸汽量变化和外负荷变化所需抽汽量变化,压力对蒸汽流量的响应特性是快速的一阶对象.

对于这样的被控对象不能仅用稳态特性调试系统,必须考虑外负荷扰动对锅炉压力的影响,因此系统设计调试中考虑了抽汽流量扰动对锅炉燃料量的前馈控制,尽可能快地保证锅炉的压力稳定.

应该注意,这里所使用的前馈信号是汽轮机侧蒸汽流量(抽汽流量)的变化而不是锅炉出口蒸汽流量的变化,它源于汽轮机负荷的变化和中低压蒸汽母管压力的变化.如果采用锅炉出口蒸汽流量的变化,将会在锅炉内扰(燃料扰动)时对母管压力形成正反馈,导致控制系统不稳定.

2 燃料控制系统优化

2.1 燃料量控制回路

该CFB锅炉燃料系统配置了3台可称重给料机,这样的配置方式可以直接测量进入锅炉的给料量,这对于稳定燃料控制是有利的.

对于CFB锅炉而言,由皮带式给料机输送燃料,由播煤风将燃料送入炉膛.但在燃料系统的运行过程中,经常会出现给料仓下料口堵料、给料机在运行中跳闸,这些运行中的故障造成燃料的扰动,对于CFB主蒸汽母管压力这种纯延迟的控制对象来说,如不及时克服这些扰动,将会造成压力很大的变化,严重影响锅炉的稳定运行.

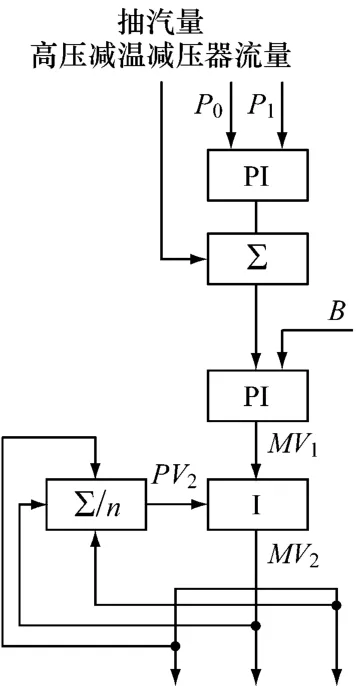

因此在控制系统设计中,利用燃料量可测量的特点,设计了燃料控制回路,见图3.

图3 燃料控制系统的原则性方案图Fig.3 Principle diag ram of the fuel controlsy stem

燃料控制回路具有以下调节作用:

(1)快速调节燃料量,由于给料机转速的变化很快就反映出燃料的变化,因此燃料控制可以定性为快速跟随系统,确保燃料控制的响应性.

(2)在每台料机的燃料测量回路中,考虑给料机跳闸的故障情况,当系统检测出给料机跳闸时,将该给料机的燃料测量信号置为0,确保运行的给料机快速增加燃料,尽快地克服给料机跳闸引起的燃料扰动.

2.2 采用多输出控制系统提高系统的稳定性

燃料系统具有3台给料机,对燃料指令来说这是一个多输出控制环节[4].多输出环节具有以下的特点:

(1)任一个给料机转速的变化都会影响到燃料的变化,而这种工况在机组运行中是经常发生的,例如1台给料机出现堵料或者皮带打滑,运行人员为处理这个故障必须要改变这台给料机的转速.

(2)如果3台给料机均投入自动,3台给料机就都接受燃料控制器的指令;而如果仅2台给料机投自动,那么就只有2台给料机接受燃料控制器的指令.在同一时间3台给料机投自动输送的燃料比2台给料机投自动输送的燃料多,从自动调节的角度说这两种工况回路的增益变化了.

以上两种运行工况均表现出燃料系统的不稳定性.为了提高燃料系统的稳定性,系统增加了多输出控制环节.

2.2.1 提高燃料系统的响应性

由一个积分控制模块和若干个操作器构成了多输出控制系统,其等效框图见图4.

图4 无差多输出控制系统方框图Fig.4 Block diag ram of themost out control scheme

对于连续系统,有

式中:T i为积分调节器的积分时间.

从公式推导中得出多输出控制系统的等效模块是一个一阶惯性环节,当积分时间足够小时,多输出系统近似一个比例环节.因此以控制器的输出作为多输出环节的输入,操作器的输出作为多输出环节输出,可以看出多输出系统仅是一个控制系统内部的控制环节,与控制系统的被控参数无关,其稳定的控制特性可以加快多输出控制环节的响应性.

2.2.2 偏置控制的自动平衡

燃料由3台给料机经由3条皮带进入炉膛,在燃料系统的运行中,会出现给料跑偏或者堵料造成燃料系统运行不正常.此时在燃料自动投入工况下,运行人员可以改变故障给料机的偏置,使故障给料机给料量最小,同时多输出控制系统会自动增加正常运行给料机的给料量,保证进入锅炉的总燃料不变,克服了燃料的扰动.

2.3 多种燃料的控制

该CFB锅炉在设计阶段考虑以石油焦作为燃料,但在实际运行中又增加了瓦斯,使得该CFB锅炉处于石油焦与瓦斯混烧运行状态.

在系统优化燃烧的初期,定义瓦斯的燃烧量为1 000 m3/h并且基本不变,石油焦在瓦斯燃烧的基础上调节.在这种燃烧工况下整定的系统参数是稳定的.

但是实际运行中,锅炉燃烧的瓦斯量是变化的,它由化工生产工艺中产生的瓦斯量来决定.当瓦斯的燃烧量达到1 700 m3/h时,锅炉的燃烧调节工况出现了不稳定.这主要是瓦斯总燃烧热量的变化没有在燃烧控制回路的燃料量中加以考虑,基本燃烧量的增加使燃烧回路的增益出现了变化.因此系统在调试中,按照等量热值的方法将瓦斯量也计入到燃料测量中,实现了控制系统的稳定运行.

但是瓦斯和石油焦是两种燃烧特性完全不一样的燃料,瓦斯瞬间的切投或较大幅度的变化,都会引起蒸汽流量的较快变化,而此时要求用调节石油焦来稳定压力是不可能的.

3 床温控制系统优化

3.1 床温的影响因素

床温是CFB锅炉监视的重要参数之一,合适的床温可以有效地避免炉床的结焦,提高燃烧率和脱硫率.床温一般控制在850~900℃内,它影响着锅炉的安全连续运行、锅炉脱硫效果和NO x的排放.从CFB锅炉控制参数耦合特性看,影响床温的因素较多,主要有一次风量、燃料量和石灰石量的变化.如采用改变燃料量调节床温,在床温调节的同时必然引起锅炉主蒸汽压力波动;而改变石灰石量则会引起床压的波动以及污染物的排放效果.因此,一次风调节成为控制床温的主要手段,这与福斯特◦惠勒公司采用一次风控制床温的控制理念一致.本优化方案采用调节一、二次风配比来调节床温,目的是在采用一次风控制床温的同时,相应地改变二次风量,保证锅炉的总风量不变,维持烟气含氧量的恒定[5].

3.2 床温的动态特性分析

3.2.1 床温对燃料的响应特性

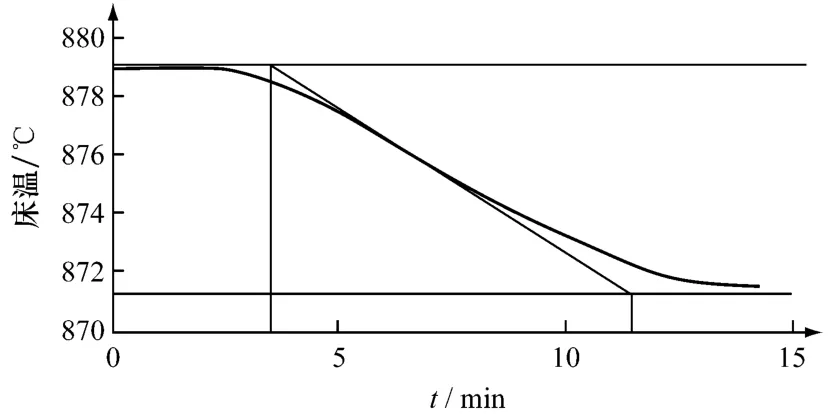

燃料量阶跃扰动下床温的响应曲线见图5.

图5 燃料量阶跃扰动下床温的响应曲线Fig.5 Response curve of bed temperatu re under step distu rbance of fuel flow

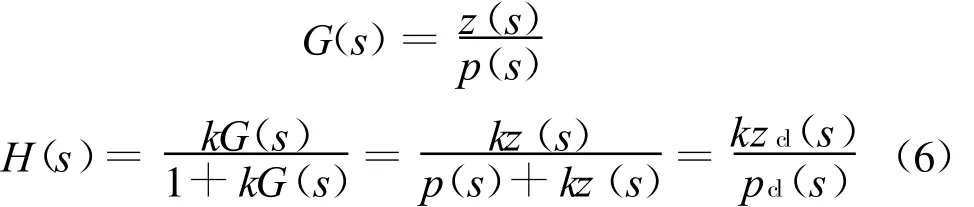

在一次风量变化2 km3/h的试验条件下,得到床温对燃料的传递函数为:

燃料对床温的动态特性和静态特性方向一致,燃料减少,床温降低;燃料增加,床温增加.床温对燃料的响应特性是一个纯延迟对象,响应时间约12 min.

3.2.2 床温对一次风的响应特性

一次风减小时床温的响应曲线见图6.

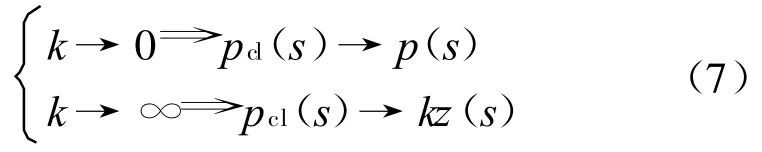

在一次风变化2 km3/h的试验条件下得到床温对一次风的传递函数为:

图6 一次风阶跃扰动时床温的响应曲线Fig.6 Response cu rve of bed tem perature under step distu rban ce of primary air flow

从图6看出,一次风对床温的影响呈两向性,具有动态特性和静态特性.当一次风降低,由于减少一次风瞬间减弱了炉膛内的燃烧,放热量减少,使得床温降低,前半段曲线反映了一次风对床温的动态特性;最终由于炉内物料流动速度减慢,即燃料逐渐增加,床温随即上升,后半段曲线则反映了一次风对床温的静态特性.在这两种特性的叠加作用下,床温对一次风的响应特性是一个具有滞后、惯性、自平衡能力和逆向性的对象.

3.2.3 逆向响应系统的特点

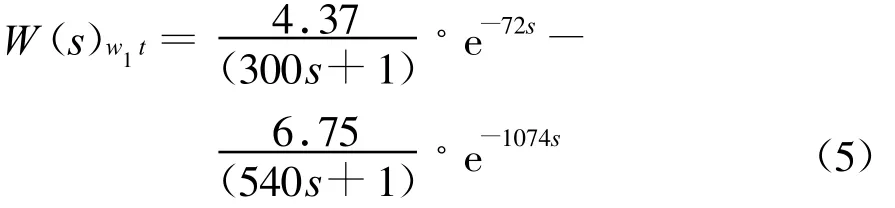

具有逆向特性的开环系统在闭环控制时通常表现出高度的不稳定性.图7是由G(s)和固定增益的调节器K(s)=k组成的负反馈系统.

图7 负反馈系统Fig.7 Schem atic diagram of the negative feedback system

可以看出:闭环系统的零点zcl(s)=z(s)与反馈增益无关;而闭环系统的极点位置则受到反馈增益的影响而变化.取极限情况,即

根据经典的控制理论,当反馈增益趋于无穷大时,闭环控制系统的极点将移向开环零点.右平面零点意味着反馈控制系统在大增益下存在着高度的不稳定性.而大的反馈增益往往是保证消除稳态控制偏差和提高动态响应速度的必要前提.因此对于具有逆向特性的对象,很难采用常规PID调节器进行调节.

3.3 床温控制系统优化

综合上述关于床温对燃料、一次风的响应特性分析,确定采用锅炉指令对风、煤的协调控制可以实现一次风和燃料对床温的动态解耦.控制床温主要为保证CFB锅炉的脱硫效果,而CFB锅炉运行时只要将床温控制在850~900℃内均能达到较好的脱硫效果.因此对原来的床温串级校正控制进行了修改,在整个锅炉负荷变动范围内,采用控制一、二次风静态比以保证床温和动态工况下进行手动修正一次风控制的基本思想,保证床温控制系统的稳定.

4 风控制系统优化

风控制系统主要包括一次风量调节、二次风压调节、二次风量调节.一次风的主要作用是流化炉内床料,给下部密相区送入一定氧量供给燃料燃烧.二次风主要采用上、下分段式送风,下二次风一般在密相区上部喷入炉膛,上二次风一般在稀相区下部喷入炉膛,补充燃烧所需要的氧量,降低NOx排放的质量浓度,同时还起到扰动作用,加强气、固两相混合,改变炉内温度场以及物料的质量浓度分布.

4.1 风量控制方案

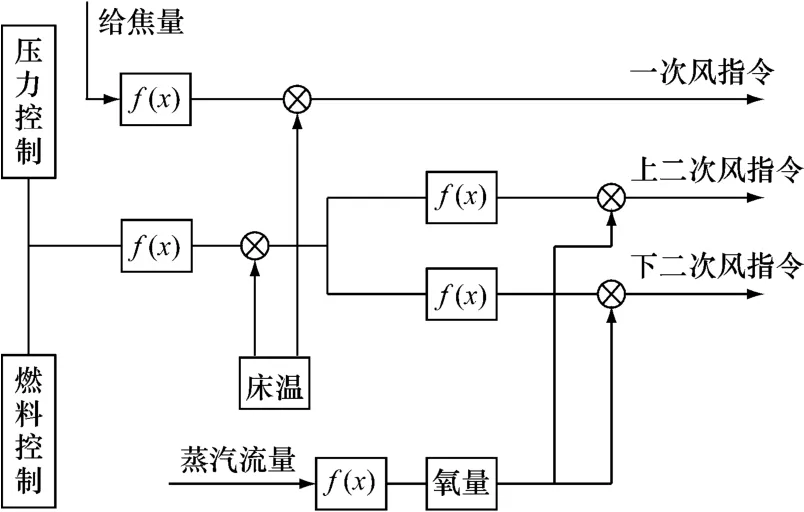

风量控制系统设计的主要思想是在不同的负荷工况下,完成风煤比的静态平衡,床温修正一次风量,氧量修正上、下二次风量,在静态平衡的基础上实现动态修正,保证锅炉的稳定运行.图8为风量控制系统的基本结构.

由于该CFB锅炉是石油焦和瓦斯混合燃烧的,因此压力控制器的输出是总燃料指令.无论石油焦或者瓦斯在燃烧过程中都需要二次风的助燃,因此二次风的指令应该来自于锅炉指令.而一次风主要是对物料的流化,它仅受石油焦变化的影响,因此一次风的指令主要来自于锅炉的给焦量.

图8 风量控制框图Fig.8 Block diagram of air flow control

4.2 设定值远方或本地模式的无扰切换

总风量指令经过一、二次风配比后由床温进行修正,与最小风量比较大选后作为风控制器的远方设定值.风量控制系统只有在远方控制方式下才能实现锅炉风、煤的协调控制,保证在各负荷工况下实现压力、氧量和床温的稳定.

一、二次风设定值的远方或本地模式切换必须是平衡无扰的.为避免切换干扰,影响控制器输出,系统设计了一个简单的计算回路,使得一、二次风指令在远方给定时,操作人员可以根据需要通过输入偏置值对设定值进行干预;设定值在本地方式时,远方设定值立即跟踪风测量值,即SP=PV,保证切换过程中控制器输出指令不变.

4.3 氧量校正作用

在优化方案设计中,增加氧量修正环节是为了在风煤比的静态关系上对二次风量进行动态修正(见图8),确保燃烧系统的稳定.

氧量指令是锅炉蒸汽量的函数,氧量调节器的输出分两路分别修正上、下二次风指令.当风量出现扰动时,需经过较长的滞后时间才能反映在氧量变化上,氧量对风量的响应是纯延迟的控制对象.在调试过程中,氧量调节器积分作用应整定得慢一些,使得积分时间 T i约为1 000 s,较强的比例作用保证氧量修正的稳定性.

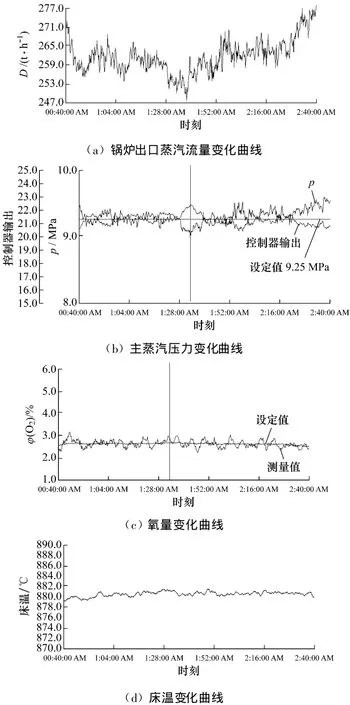

5 优化效果

在压力控制系统投运情况下,进行了抽汽负荷变化30 t/h的外扰试验(见图9).从试验曲线中可以看出,压力变化控制在0.25 MPa内时,床温基本控制在878~882℃内,氧量变化控制在+0.4%的范围内,整个控制系统运行非常稳定.

图9 主要参数变化曲线Fig.9 Variation curves ofm ain param eters

6 结 论

根据蒸汽负荷频繁波动的特点,选取了关键参数抽汽量(汽轮机及减温减压器耗汽量)作为压力控制的前馈,极大地提高了控制系统的响应速度和稳定性.在对CFB锅炉进行风煤特性试验和扰动试验后确定了用压力控制燃料、氧量修正控制二次风和床温修正一、二次风配比的控制方案,并设计了多输出控制系统的自动平衡回路.采用新的控制策略后,无论是在外负荷扰动(汽轮机改变电负荷、热网改变汽负荷)还是在锅炉燃料扰动下,母管压力控制系统均能根据需求自动且及时地控制燃料量和风量,保证了系统的稳定性和可靠性.

[1] 岑可法,倪明江,骆仲泱,等.循环流化床理论设计与运行[M].北京:中国电力出版社,1998.

[2] 刘德昌.流化床燃烧技术的工业应用[M].北京:中国电力出版社,1999.

[3] 李政,倪维斗,王哲,等.循环流化床实时动态数学模型研究[J].动力工程,1999,19(2):33-36.LIZheng,NIWeidou,WANG Zhe,etal.A real time dynam ic mathematicalmodel of CFBC[J].Journa l of Power Engineering,1999,19(2):33-36.

[4] 杨景祺,赵伟杰,郭荣,等.循环流化床锅炉控制系统的分析与设计[J].动力工程,2005,25(4):517-522.YANG Jingqi,ZHAO Weijie,GUO Rong,et al.Analysis and design of contro l system s of circu lating fluidized bed boilers[J].Journal of Power Engineering,2005,25(4):517-522.

[5] 赵伟杰,王勤辉,张文震,等.循环流化床锅炉控制系统的设计和应用[M].北京:中国电力出版社,2009.