SOFC-MGT混合发电系统的半实物仿真方案研究

2011-04-14蔡宁生

包 成, 蔡宁生

(1.北京科技大学 机械工程学院,北京 100083;2.清华大学 热科学与动力工程教育部重点实验室,北京 100083)

系统的匹配规律、操作条件优化及瞬态性能与控制策略的研究是固体氧化物燃料电池(SOFC)-微型燃气轮机(MGT)混合发电系统集成的重要基础.为了减小研发成本和降低风险,半实物仿真(hard-ware-in the loop simu lation)方法被广泛用于高温燃料电池-MGT系统集成与控制方面的研究.在Hyper项目的支撑下,美国国家能源技术实验室建立了250 kW的增压型SOFC-MGT混合系统测试装置[1],用于评估在启动、停车和负荷变化等瞬态工况下的系统性能和控制算法.韩国宇航研究所利用燃烧器和涡轮增压器分别作为SOFC和MGT的模拟器[2].中国台湾国立成功大学则采用两级燃烧器,并配置了水的喷雾装置来模拟水蒸气外部重整器[3].意大利Genova大学在原有MGT的低温回热器基础上,加装了高温回热器和外部燃烧器,用于常压型熔融碳酸盐燃料电池-MGT混合系统的集成测试,并对带有阳极和阴极回收的燃料电池子系统进行了台架集成测试[4].上述试验系统均只适用于增压型或常压型的单一工作模式,且其控制算法与开发流程仍表现为传统的慢速迭代模式.

我国在SOFC-MGT系统集成与商用化方面相对滞后[5].笔者主要研究采用 SOFC模拟器和MGT模拟器等关键部件并结合控制器设计构建试验系统,并通过半实物仿真试验来分析系统的集成和控制.

1 系统预集成的总体技术路线

图1为SOFC-MGT系统的预集成技术路线示意图.

图1 SOFC-MGT系统的预集成技术路线示意图Fig.1 Technology route of SOFE-MGT system integration

1.1 系统设计方案和SOFC单电池试验与模型

试验系统设计方案主要考虑系统的拓扑结构应具有一定的柔性,以适应不同的工作模式(如增压型和常压型模式)和较宽的工作范围.SOFC的前期试验数据可以来自钮扣式、板式、管式或其他构型单电池及系统的相关测试结果[5-8],结合模型预测与验证,研究气体流量、压力、温度、燃料组分以及电流密度等对电池性能的影响.忽略单电池和电堆间的差异,SOFC单电池试验或仿真数据可近似放大为电堆性能.笔者与所在课题组在SOFC钮扣电池试验平台上进行了H2-H2O-CO-CO2-CH4-N2多组分燃料体系下的V-I极化特性和电化学阻抗谱测试[9],对现有的SOFC机理模型进行了多方面改进,包括通用膜电极传递模型的完善与近似解析解[10]、基于串联型等效扩散电路模型的改进膜电极模型[11-12],包括详细辐射换热子模型的分布式参数动态SOFC模型等[12-13];并自主开发了基于gPROM S商用环境的SOFC-GT混合发电系统多层次仿真平台[13-14],完成了西门子-西屋220 kW示范系统的稳态性能、关键部件反设计和动态特性分析等[14-15].在前期工作的基础上,再进一步提高SOFC模型的实时性并保证模型的精度,然后应用于控制SOFC模拟器.

1.2 主体部件的选型、购买与研制

根据功率等级、流量范围、工作温度和试验成本等,对SOFC模拟器、MGT模拟器、换热器、流量计、燃烧器以及阀件等主要部件进行选型、购买以及研制.

1.3 控制器设计和实时环境构建

综合考虑测量和控制信号,以 M atlab/xPC Target和MPC5xx系列单片机构成控制器主体,并结合实时操作系统和人机交互等进行软件开发.

1.4 系统动态离线仿真与控制策略开发

建立面向控制的系统模型,预测系统的动态特性,并研究不同控制策略对系统性能和运行范围的影响.

1.5 系统试验、匹配规律和控制策略研究

在半实物仿真平台上,研究系统匹配规律、启动和停车等瞬态工况特性以及控制策略验证等.

2 半实物仿真试验系统主体构建方案

在SOFC-MGT混合发电系统中,SOFC电堆与MGT的功率比通常约为 5∶1,即1个10 kW 的SOFC电堆需要配置2 kW的MGT,很难选择如此小功率的商用MGT,而加大功率等级又会造成实际SOFC电堆的集成问题.因此,笔者采用模拟器来替代仿真试验系统中的SOFC电堆和MGT真实部件.

通常,采用1个燃气燃烧器作为SOFC模拟器来模拟实际SOFC电堆的运行,即将电堆作为1个黑箱,基于其输入输出特性产生与实际SOFC出口气体组分和工作温度相近的高温燃气.与燃烧过程不同,SOFC包含热效应和电化学反应,因此在保持入口燃料和空气状态相同时,在燃烧器中不能获得与SOFC出口完全相同的气体组分和反应温度.考虑到实际SOFC中的空气流量一般远大于燃料流量,因此采用保持进入SOFC模拟器的空气流量与实际SOFC相同,而SOFC模拟器中的入口燃料流量则根据模拟器和SOFC的出口气体温度相同来确定.这样,相对于空气流量,燃料流量的较小变化不会造成气体组分和温度的显著误差,通常将额定燃料利用率取为85%左右.因此,在研制SOFC模拟器时,除了功率等级和流量范围外,还应考虑到燃烧器内部的冷却、燃烧效率和稳定性以及气体出口温度控制(应低于透平最高入口温度)等多种因素[3].此外,在燃烧器的气体流量分配上,也应该能够一定程度地反映电堆的组合方式,即stack stage技术.

尽管车用的涡轮增压器的工作温度通常低于燃气轮机,且无发电能力,但其价格低廉、工作可靠,至今仍被广泛应用于模拟MGT.涡轮增压器的空气流量和透平最高入口温度(如PC200-5涡轮增压器,额定空气流量为0.18 kg/s,透平最高入口温度为760°C)决定了SOFC模拟器的工作范围(假设空气计量比为10,20 kW的SOFC电堆需要0.1 kg/s左右的空气流量),并根据可选的商用涡轮增压器技术参数来匹配研制SOFC模拟器.

图2为半实物仿真试验系统的结构示意图.从图2可知,半实物仿真试验系统主要包括:SOFC模拟器、涡轮增压器、热交换器、外部燃烧器、流量控制器、阀门以及气源和控制器等.通过阀门的切换可以实现增压型和常压型2种工作模式,即SOFC在增压或常压状态下工作.

2.1 增压型模式

在正常工况下,空压机出口增压空气经热交换器加热后,由阀1进入SOFC模拟器,与来自流量控制器1的燃料进行燃烧.SOFC模拟器出口的富氧气体进入外部燃烧器,与来自流量控制器2的燃料进一步燃烧,通过控制这部分燃料量可以模拟实际SOFC中燃料利用率的变化.燃烧器出口的高温气体经过阀6、透平和阀10,在热交换器中对空压机出口空气加热后排出.该工作过程与实际SOFC-MGT系统的正常工况基本相同.

在启动工况下,流量控制器1不提供燃料,由空气气室提供空气,与来自流量控制器2的燃料在外部燃烧器中进行燃烧,燃烧尾气在驱动透平后排出.待涡轮增压器正常运行后,切断来自空气气室的空气,空压机出口的一部分增压空气经阀2或阀3进入外部燃烧器中进行燃烧;另一部分增压空气则经阀1进入SOFC模拟器并对其进行预热.待SOFC模拟器的温度上升到预定温度后,燃料逐渐经过流量控制器1进入SOFC模拟器,与空气进行燃烧并对SOFC模拟器进一步加热,待其温度上升到正常温度后,切换到正常工况.该工作过程与实际SOFC-MGT系统的启动工况基本相同.

图2 半实物仿真试验系统的结构示意图Fig.2 Schematic diagram of the hardw are-in-the-loop experimental sy stem

在部分负荷工况下,保持燃料利用率并相应减小燃料流量,流量控制器 2的燃料流量为实际SOFC模拟器的未反应燃料和补燃燃料之和.该过程与实际SOFC-MGT系统中通过补充燃料保持透平入口温度的过程基本相同.

2.2 常压型模式

在正常工况下,空气经空压机增压和热交换器加热后,经阀5后驱动透平做功,膨胀后的空气由阀9进入SOFC模拟器,与来自流量控制器1的燃料燃烧.SOFC模拟器出口的富氧气体进入外部燃烧器,与来自流量控制器2的燃料进一步燃烧,并通过控制这部分燃料量可以模拟实际SOFC中燃料利用率的变化.燃烧器出口高温气体经过阀7,并在热交换器中对空压机出口空气加热后排出.该工作过程与实际SOFC-MGT系统的正常工况基本相同.

在启动工况下,流量控制器1不提供燃料,由空气气室提供空气与来自流量控制器2的燃料在外部燃烧器中进行燃烧.待涡轮增压器正常运行后,切断来自空气气室的空气,空压机出口的一部分增压空气经阀8进入外部燃烧器中与来自流量控制器2的燃料进行燃烧;另一部分增压空气则经阀 9进入SOFC模拟器并对其进行预热,待SOFC模拟器的温度上升到预定温度后,燃料逐渐经过流量控制器1进入SOFC模拟器,与空气燃烧并对SOFC模拟器进一步加热,待其温度上升到正常温度后,切换到正常工况.该工作过程与实际SOFC-MGT系统的启动工况基本相同.

在部分负荷工况下,保持燃料利用率并相应减小燃料流量,流量控制器 2的燃料流量为实际SOFC未反应燃料和补燃燃料之和.该过程与实际SOFC-MGT系统中通过燃料补燃保持透平入口温度的过程基本相同.

增压型模式中的阀2和阀3以及常压型模式中的阀8均可以控制进入外部燃烧器的空气旁通量,用于调节透平入口温度(TIT),阀4为空压机放气阀.通过调节阀门开度可以分析当实际系统中SOFC失去负荷时,怎样避免过多的燃料燃烧后使得TIT过高等瞬态问题.

试验系统的气源主要由 H2、CH4、C3H8和N2组成,其中C3 H 8用于降低试验成本,N2用于管路的置换和吹扫.此外,系统还包括测量和控制子系统.通过配置温度、压力、流量和转速传感器,对系统参数进行测量.通过计算SOFC模拟器的工作电压、温度和出口气体组分实现SOFC模型调节流量控制器和阀件的开度,以实现相应的控制策略.

3 V型控制器的开发

V型控制器的开发是SOFC-MGT系统集成的重要环节.SOFC模拟器本身需要精确的流量控制来模拟实际SOFC工况,同时也需要将离线仿真的控制算法快速地移植到底层的控制器之中.

以dSPACE为代表的V型控制器开发模式,即离线仿真→快速控制原型→自动代码生成的控制器快速成型,其已被广泛地应用于汽车和电子等领域的控制器开发中.与传统的控制器开发模式比较,其核心是基于自动代码生成的快速控制原型(RCP),以实现从高级语言算法到底层代码间的快速迭代.

M atlab/Simu link软件是控制器设计的理想平台,它不仅具有良好的离线动态仿真环境,还提供了实时仿真和硬件在环(H IL)功能.在试验系统的控制器开发中,可以选用Realtime W indow s Target、xPC Target和M otolora PowerPC5xx系列单片机相结合的开发模式.

xPC Target是一种基于标准配制的PC机硬件加装针对实时系统控制原型、测试和配置的解决方案,包括主机和从机,主机和从机间采用串行通讯或网卡连接.通常,从机采用的是工控机,可以合理地选择工控板卡或模块,并配置信号调理单元进行信号的滤波、隔离和放大等处理.由于M atlab软件提供的xPC环境下的工控板卡驱动较少,通常需要采用S函数自行编写驱动程序,在M atlab下将其编译成动态链接库文件并进行适当的封装,实现与Matlab/Simu link环境的无缝连接.采用Matlab软件的命令行和网页监控等方式,可以方便地实现主机和从机间的信息交互、数据的跟踪和参数的实时修改等.此外,还可采用Matlab/Guide软件建立良好的人机交互界面用于监控.笔者曾经基于xPC环境,实现了质子交换膜燃料电池(PEM FC)系统阳极回收与压力跟随的实时控制[16],并建成了我国首台10 kW级天然气-PEMFC分布式电站的快速控制原型[17].

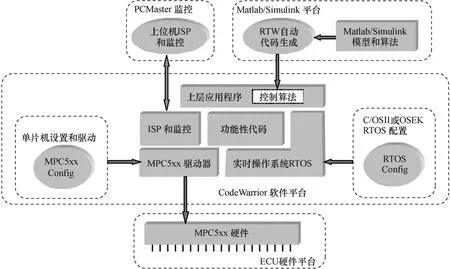

图3为快速控制原型Power PC5xx的开发思路[18].与 xPC Target快速原型比较,PowerPC5xx系列单片机更适合作为最终的控制器,因此dSPACEM icro-AutoBox采用了PowerPC555微控制器,并由M atlab提供了自动代码生成机制.

系统的硬件核心是PowerPC5xx系列嵌入式微控制器,其自带的Quickstart工具可以方便地嵌入CodeWarrior集成环境进行图形化的驱动配置.同时,由于与M atlab软件有良好的接口,可以运用自动代码生成技术将M atlab/Sim link环境中的模型和控制算法快速移植为嵌入式微控制器需要的底层代码,结合 μC-OSII(或 OSEK)实时操作系统、Flash在线编程以及PCM aster监控平台可以实现任务的实时调度、良好的人机交互、控制参数的在线监控以及修改等.对于启动、停车等离散工况,可采用基于Stateflow的有限状态机进行上层算法管理,结合RTW和xPC Target技术将其用于PowerPC控制器的验证,这对于保护试验系统和加快控制器设计具有重要作用.

以分散控制算法为基础,结合xPC Target硬件在环仿真环境和嵌入式控制器软、硬件平台,可实现试验系统的整体集成.在台架试验中,通过改变透平转速、气体流量和阀门开度等可以对系统稳态和动态性能进行测试与分析.

图3 快速控制原型Pow erPC5xx的开发思路Fig.3 Developmen t idea of rapid con trol prototype Pow er PC5x x

4 结 论

(1)提出了一种固体氧化物燃料电池(SOFC)-微型燃气轮机(MGT)混合发电系统的半实物仿真和预集成方案.该方案以基于模型的燃烧器和涡轮增压器分别作为SOFC和MGT模拟器,结合其他实际部件,构建半实物仿真平台,可以兼容增压型和常压型2种工作模式,适用于正常、启动、部分负荷以及瞬态等多种工况的模拟.

(2)通过与传统的慢速迭代控制算法开发模式进行对比,研究了基于快速控制原型的V型控制器开发模式.

(3)在前期的单电池实验数据和高精度SOFC模型基础上,结合试验系统主体和控制器平台,今后可以进一步研究SOFC-MGT混合发电系统集成中的匹配规律、动态特性和控制策略.

[1] TUCKER D,LIESE E,VANOSDOL J,et a l.Fuel cell gas turbine hybrid simulation facility design[C]//InternationalMechanical Engineering Congressand Exposition.New Orleans,USA:ASM E,2003.

[2] K IM JH.Development of a high efficiency gas turbine/fuel cell hybrid pow er generation system[C]//International Colloquium on Environmentally Preferred Advanced Power Generation,Hybrid Fuel Cell Technologies.Irvine,California:ICEPAG,2005.

[3] LA IW H,HSIAO C A,LEE C H,et al.Experimental simu lation on the integration o f so lid oxide fuel cell and m icro-turbine generation system[J].Journalof Power Sources,2007,171(1):130-139.

[4] MASSARDO A F.H ybrid system dynam ic simu lation[C]//International Colloquium on Environmentally Preferred Advanced Power Generation,Hybrid Fuel Cell Technologies.California,USA:ICEPAG,2005.

[5] 吴忻.燃料电池及其发展概况[J].动力工程,2001,21(2):1172-1175.WU Xin.The p rincip le and development status of fuel cell[J].Journal of Power Engineering,2001,21(2):1172-1175.

[6] JIANG Y,V IRKAR A V.Fuel composition and diluent effect on gas transport and performance o f anode-supported SOFCs[J].J Electrochem Soc,2003,150(7):942-951.

[7] SINGHA L S C.Advances in so lid oxide fuel cell technology[J].Solid State Ionics,2000,135(1/4):305-313.

[8] YI Y F,SM ITH T P,BROUW ER J,etal.Simu lation of a 220 kW hybrid SOFC gas turbine system and data comparison[C]//SOFC VIII,Electrochem ical Society Proceedings.Paris,France:The Electrochemical Society,Inc.,2003:1442-1454.

[9] 史翊翔.固体氧化物燃料电池及其混合发电系统模拟研究[D].北京:清华大学机械工程学院,2008.

[10] BAO C,CA IN S.An approximateanalytical solution of transport model in e lectrodes for anode-supported so lid oxide fuel cells[J].AIChE Journal,2007,53(11):2968-2979.

[11] BAO C,SH IY X,LIC,eta l.Mathematicalmodeling of solid oxide fuel cells at high fuel utilization based on diffusion equivalent circuitmodel[J].AIChE Journal,2010,56(5):1363-1371.

[12] BAO C,SH IY X,CROISET E,eta l.A mu lti-level simulation p latform of natural gas internal reforming solid oxide fuel cell-gas turbine hybrid generation system.Part I.Solid oxide fuel cellmodel library[J].Journal of Power Sources,2010,195(15):4871-4892.

[13] BAO C,CAIN S,CROISET E.An analyticalmodel of view factors for radiation heat transfer in p lanar and tubular solid oxide fuel cells[J].Journalof Power Sources,2011,196(6):3223-3232.

[14] BAO C,SH I Y X,LI C,et al.Mu lti-level simu lation p latform of SOFC-GT hybrid generation system[J].Int J Hydrogen Energy,2010,35(7):2894-2899.

[15] 包成,史翊翔,李晨,等.SOFC-GT混合系统的参数分布与动态特性数值模拟[J].工程热物理学报,2010,31(3):469-472.BAO Cheng,SH IYixiang,LIChen,eta l.Numeric simulation of parameter distribution and transient behaviors for SOFC-GT hybrid system[J].Journal of Engineering Thermophysics,2010,31(3):469-472.

[16] BAO C,ZHANG K X,OUYANG M G,et al.Dynam ic test and rea l-time control platform o f anode recirculation for PEM fuel cell systems[J].Journal of Fuel Cell Science and Technology,2006,3(3):333-345.

[17] BAO C,SU Q Q,M IW L,etal.A 10kW-scale distributed pow er p lant of natural gas-p roton exchange membrane fuel cell[J].Chinese Journal of Chem ical Engineering,2010,18(6):988-994.

[18] 田硕.MPC555软件平台的构建和OSEK实时操作系统的研究[D].北京:清华大学机械工程学院,2003.