汽轮机转子表面温度测量的模拟试验研究

2011-04-14吕方明黄树红贺国强童杏林

吴 波, 王 坤, 吕方明, 黄树红, 贺国强, 童杏林

(1.华中科技大学 能源与动力工程学院,武汉 430074;2.武汉理工大学 光纤传感技术与信息处理教育部重点实验室,武汉 430074)

随着火电机组容量的大型化和高参数化,汽轮机转子寿命问题的研究对确保设备的安全、经济运行具有重要意义.造成汽轮机转子寿命损耗的主要原因是机组启停过程中交变热应力产生的低周疲劳损耗以及转子长期在高温区工作产生的高温蠕变疲劳损耗.汽轮机转子表面温度信息是对其进行高温蠕变损伤分析以及转子热应力、热疲劳分析的关键条件之一.

目前汽轮机转子表面温度的检测主要是采用温度探针检测转子表面附近蒸汽温度,然后通过某种换热模型间接获得转子表面的温度.文献[1-3]表明上述方式估算转子表面温度存在较大误差.实际上在转子变工况以及启停过程中蒸汽换热情况比较复杂,转子表面附近结构、换热类型差异很大,对于超临界参数机组甚至采用冷却技术等,因此换热系数的准确确定存在极大困难[4].虽然这种方法已经应用在工业现场,但因其并不能获得精确的转子温度及应力分布,给汽轮机转子部件的安全性监测和评价带来很大不确定性.

2000年前后,日本东芝及中部电力株式会社等通过填埋热电偶的方式对装机容量220 MW、主蒸气压力169 kg f/cm2、主蒸气温度556℃的汽轮机组高压段叶片根部温度在不同负荷下进行了测量,为其热疲劳分析提供温度数据[5].试验中热电偶引线铺设在转子表面凹槽中并对其采取了一系列的保护措施,但在试验过程中仍然出现了信号引线断裂现象.试验表明,这种接触式测温方式在汽轮机转子高速旋转、振动及高温高压水蒸气环境条件下,热电偶焊接的稳固性、其对转子动平衡的影响、测量信号的可靠引出及测量系统长期运行的可靠性等因素使其在现阶段还难以应用于汽轮机转子的在线监测系统.光纤测温是近年发展起来的一种较为先进的测温方式,关荣峰[6-7]等人进行了光纤对发电机转子表面温度测量的模拟试验研究,结果显示在0~150℃范围内测温误差较小,但是将其应用于汽轮机缸内进行转子温度测量的研究还未见公开文献发表.

针对以上情况,笔者拟对上述三种方式进行试验研究,深入比较其测量特点,重点分析红外非接触式测温的相对优势,并在理论上论述其应用于高参数汽轮机转子表面温度测量的可行性.

1 汽轮机转子红外测温原理及特点

自然界一切温度高于绝对零度的物体,由于分子的热运动,都在不停地向周围空间辐射包括红外波段在内的电磁波,通过对物体自身辐射的红外能量进行测量,便能准确地测定它的表面温度.基于普朗克定律[8]

式中:E(λ,T)为物体实际光谱辐射力,W/m3;λ为波长,m;T为理论上黑体的热力学温度,K;ε为发射率;c1为第一辐射常数,3.742×10-16W◦m2;c2为第二辐射常数,1.438 8×10-2m◦K;

得到在波段(λ1,λ2)内物体辐射能M(λ,T)为:

基于波尔兹曼定律[8]

式中:σ为黑体辐射常数,5.67×10-8W/(m2◦K4).

红外测温仪通过吸收物体表面向外辐射的红外能量来测定物体表面温度,红外探头将检测到的红外能量转化为电信号,再经过电路运算处理,最终转换成线性的温度信号值,以便实现进一步的信号处理及控制.其特点是测温元件不需与被测介质接触、测温范围广、不受测温上限的限制、不会破坏被测物体的温度场及反应速度一般比较快,但容易受外界因素的影响,存在一定的测量误差.

由于汽轮机内环境比较复杂,所以其转子表面温度红外测量系统应达到红外探头耐高温、高压以及具有良好抗震性的基本要求.除此之外,由于转子处于水蒸气包围之中,在不同工况下水蒸气自身温度可能高于或者低于转子温度.在这种条件下,水蒸气自身的红外能量辐射及其对转子辐射能的吸收,是能否采用红外方式测量转子表面温度的重要影响因素.

由文献[8]可知,水蒸气对在其中间传播的红外辐射能量具有选择吸收性.图1为水蒸气在1~15 μm区域的低分辨率吸收光谱.水蒸气主要吸收光带有3个:2.55~2.84μm、5.6~7.6μm 和12~30μm.

图1 1~15μm红外辐射光谱Fig.1 Infrared radiation spectrum in 1-15μm

由图1可知,若红外测温仪合理选择水蒸气红外吸收的窗口波段,则能有效获取转子表面的辐射能信息,进而对汽轮机转子表面温度进行准确测定.

已知常规作为测温视窗的蓝宝石和红外石英玻璃均有较好的红外窗口,其应用波段范围分别为0.2~7μm和0.260~3.5μm,可以与水蒸气红外吸收窗口进行合理匹配,且具有一定的强度和耐温性能.

由上述分析可知,采用红外辐射式测量方法对汽轮机转子表面温度进行测量在理论上具有很好的可行性.

2 转子测温的试验研究

2.1 光纤测温的试验研究

目前,光纤温度检测系统有2种:分布式光纤温度传感器和光纤光栅温度传感器.通过对两种光纤温度检测系统的性能比较分析,光纤光栅测温方式是点式接触测量,传感头结构简单、尺寸小,而且抗干扰能力、抗腐蚀能力强,能够应用于高温高压的环境,理论上能够获得物体表面所需位置的局部温度.

图2为光纤光栅温度传感器在旋转体表面光纤埋设形式的照片.在该方案中,旋转体表面制作了汽轮机转子与轴封近似的汽封齿,使用高温胶将光纤按照螺旋方式引出汽封段.

图2 信号引出方式Fig.2 The way of signal derivation

在方案的准备过程中发现该测温方式与传统热电偶测温比较相似,同样存在传感器的固定与可靠引出等障碍,同时还发现光纤比电缆更难固定也更易折断.因此,要能实际应用尚需要解决以下问题:在长期运行中保证高温胶及光纤不被高温、高速汽流破坏;光纤能耐受转子振动的影响;需要比导电滑环(集流环)更精密的光路信号引出装置、且不受机组运行的影响.

在上述基础上,笔者重点对热电偶及红外测温两种方式进行试验研究.

2.2 热电偶以及红外测温的试验研究

2.2.1 试验台架简介

拟通过单轮盘转子在旋转、加热状态下采用两种方式进行表面温度测量,来对比分析旋转和振动状态下两种测量方式的特点,并部分验证红外在汽轮机转子表面测温的可行性.试验分为三部分:升速试验、速度突降试验以及稳态时停功率停转速试验.

试验中用42CrM o材料制作了特定结构的轮盘模拟汽轮机转子部件,通过电热丝加热以及轮盘的高速旋转来模拟汽轮机中高温、旋转的环境.高温试验台架见图3.

图3 高温试验台架Fig.3 High-tem perature test bed

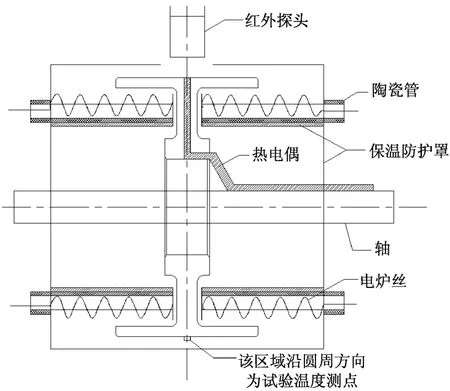

图4为轮盘加热和测温示意图.模拟汽轮机转子的轮盘固定于轴上并与电动机相连,电动机转速通过可控硅变频器调节;轮盘外设置加热保温罩对轮盘进行加热保温,在轮盘上埋设了热电偶;在加热保温罩中间的水平处开设方形观测窗,观测窗外架设了红外测温仪,用于对观测窗附近轮盘表面温度进行检测.

图4 轮盘加热及测温示意图Fig.4 Sketch of heating and temperaturemeasuremen t for disc rotor

红外探头与轮盘距离100 mm,视窗中心线与传动轴以及轮盘中心在一条直线上,且探头处于所测表面法线方向.电热丝沿轮盘圆周方向布置,悬空固定于保温罩上,且与轮盘绝缘.电热丝主要通过近距离红外辐射方式对轮盘进行加热.铠装热电偶的末端为90°直角,插入轮盘中心辐板特制的孔型通道中,热电偶测量端部与轮盘中心外表面用导热氧化镁粉填充并用高温胶密封.热电偶引线段直接固定于传动轴上,引线与导电滑环相连,通过铜刷将信号传递至静止滑环,最后由信号采集系统进行数据采集、转换和记录.

2.2.2 红外选型以及发射率的调试

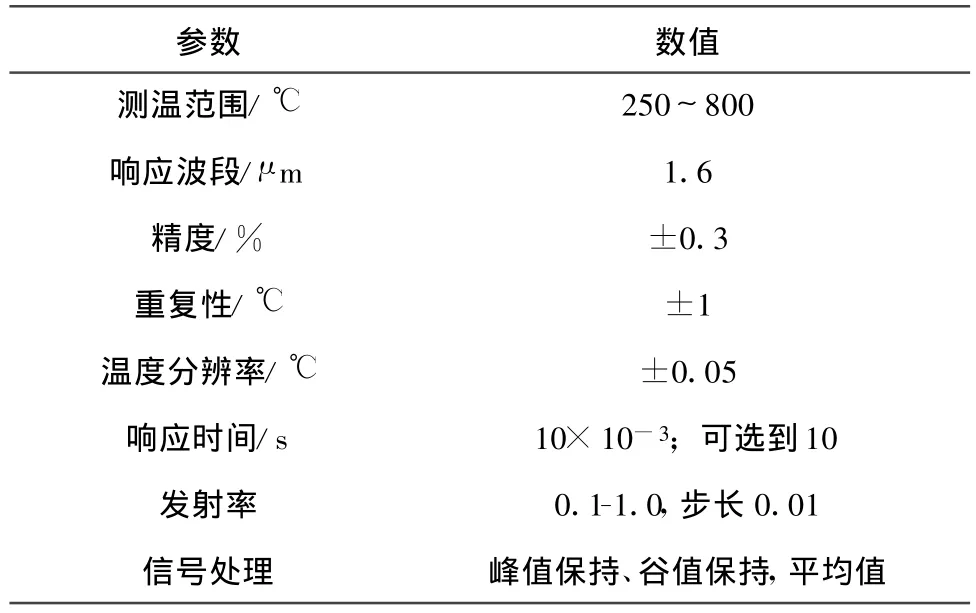

考虑到汽轮机转子材料对测温精度的影响、红外测温范围、红外波段和距离等因素,试验中选取了美国雷泰FA 2A红外测温仪,其性能参数见表1.

表1 红外测温仪性能参数Tab.1 Per formance parameters of in frared thermometer

FA 2A属于单色测温仪(有背景辐射补偿).单色测温仪在进行测温时,被测目标面积应与测温仪规定光路吻合,如果目标尺寸小于设计光路对应的尺寸,背景辐射能量会进入测温探头从而造成测量误差[9].在实际试验过程中,探头距离轮盘 100 mm,轮盘直径为 127 mm,外缘宽 70 mm.根据FA 2A光路图可知在轮盘表面视场直径约5mm,与铠装热电偶端部感知范围接近.红外测量所需目标表面发射率通过热电偶进行间接估算[10].

2.2.3 试验过程、数据及分析

试验开始前开启加热电源对轮盘进行加热,加热过程中控制变频器使轮盘以低转速进行盘车,当轮盘本体温度处于稳定阶段后(15m in左右波动1 K),用热电偶测量结果校准红外测温仪(通过校调红外发射率设定值进行).

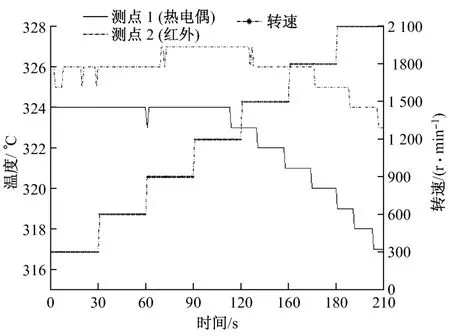

升速试验分两个温度段进行,在加热功率恒定以及轮盘本体温度场稳定的前提下,通过不断改变轮盘的转速来观测热电偶以及红外测温仪所测温度的变化情况,以此判断转速对红外测温的影响.

图5为初始稳定温度为325℃时的升速试验.由图5可以看出,热电偶和红外测温仪测得的温度在轮盘转速为1 200 r/min之前基本没有变化,之后随着转速的上升温度开始下降,热电偶和红外测温仪测得的温度差随着温度的下降不断增大.

图5 325℃左右升速试验曲线Fig.5 Temperatu remeasu red in speed-up p rocessat abou t 325℃

图6为初始稳定温度为400℃左右时的升速试验.图6中显示的试验规律和图5的升速试验类似,不同的是在高转旋速时热电偶和红外测温仪测得的温差更大.

图6 400℃左右升速试验曲线Fig.6 Temperatu remeasu red in speed-up p rocessat abou t 400℃

在图6所示的升速试验中,将升速间隔从300 r/m in降为120 r/m in,同时延长每个转速的稳定时间.图5显示的热电偶和红外测温仪在升速过程中的温度变化曲线与图6的温度变化曲线相比较可以看出,转速区间相同,图5中热电偶和红外测温仪测得的温度降幅比图6中的小很多.由此可以得出,在高转速时红外测温仪温度示值的下降很大程度上是因为轮盘表面对流换热作用强烈而使轮盘表面的实际温度下降[7].

试验初期在短时间内红外温度有略微的上升趋势,在后期高转速条件下轮盘温度迅速下降.上述现象应是轮盘转速提高时电炉丝与轮盘内缘的对流换热及轮盘与外界空气对流换热作用加强所致(试验中轮盘高旋速转时,在轴与保护罩结合处可感知强烈的气流).

通过上述试验可知,在采用热电偶接触方式测温时,铠装热电偶存在自身的导热和对流换热现象,将导致其测得的温度与所测轮盘表面温度存在较大的差异.

针对升速试验中红外温度的变化情况,设置了速度突降试验,即先设定轮盘转速,调整加热功率使热电偶和红外测温仪的温度显示在该转速下稳定一段时间,然后控制变频器使轮盘在极短的时间(约1 s)内停转(试验过程中热电偶与红外测温仪温度采集程序设定的采集时间间隔为1 s),目的是利用轮盘温度场变化的热惯性来观察红外测温仪以及热电偶温度显示值在测温目标运动和静止之间的差别,以研究转速变化对红外测温的影响.由于在之前试验中已了解到加热电源电磁特性可能对红外测温有一定的影响,因此在这两个试验中同时也设置了断电的对照组(表2和表3).

表2 300℃附近速度突降试验红外温度示值变化Tab.2 Temperaturemeasured by in frared therm ometer with sudden d rop in speed at about 300℃

表3 400℃附近速度突降试验红外温度示值变化Tab.3 Temperaturemeasured by in frared therm ometer with sudden drop in speed at about 400℃

由于轮盘停止转动是在很短时间内完成的(约1 s),在试验之前轮盘的温度状态、热电偶和红外测温仪的温度示值均稳定.在轮盘瞬间停转时,根据传热理论和工程经验,轮盘外表面与外界的换热(对流及辐射换热)并不会在短时间内导致轮盘温度的剧烈变化.这时通过红外温度示值的变化就可以判断转速因素对红外测温的影响.由试验结果可知,切断电源同时停止轮盘转动时,红外测温仪温度值的变化情况和仅切断电源一样,即旋转和振动的变化对红外测温基本没有影响.

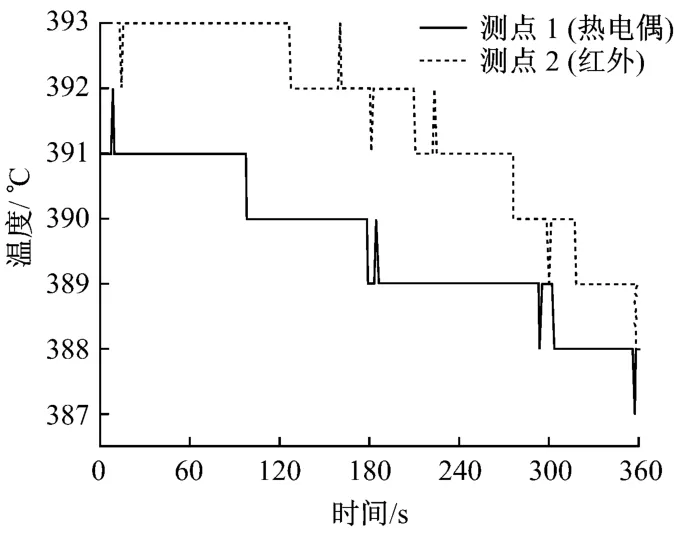

在速度突降试验中引用了轮盘瞬间停转时其本体的温度不会剧烈变化这一假设,为了验证该假设,特别做了一组稳态停功率停转速降温过程试验,所得的温度变化曲线如图7所示.

图7 停转并切断保温电源后温度下降曲线图Fig.7 Tem perature cu rve after stopping the disk rotor and sw itching off the power supply for heat preservation

由图7可以看出,在轮盘停转且加热电源被切断之后的5 min内,热电偶和红外测温仪测得的温度仅下降2 K,在开始的1 min内温度没有变化.由此可以断定,在速度突降试验过程中轮盘瞬间停转,其本体的温度并不会发生剧烈改变.

3 试验结果分析

在试验之前对热电偶进行标定,其高温(400℃)稳定状态时误差为±1.5 K,低温(100℃)稳定状态时误差为±0.5 K.由表1可知,如设置符合实际的发射率,红外测温仪的测温精度在高温(400℃)时的误差为±1.2 K,250℃时误差为0.75 K.

如图4所示,热电偶所测的为轮盘外缘中心温度,此位置温度相对较低且相对稳定,在不同的试验工况中受加热电源变化的影响相对小,由于采用环形对称电热丝加热,轮盘外缘中心处的温度在轮盘周向上差别很小,因此试验过程中只需要一个热电偶就可获取轮盘外缘中心处温度.虽然轮盘的高速旋转会导致热电偶与轮盘换热,但是综合以上试验结果及对比分析可知,转子的高速旋转对红外测温影响很小.

4 振动对红外测温影响的理论分析

在试验台架的组装过程中,可能会有支座松动或不对中等现象存在,同时轮盘上置入热电偶后会产生不平衡现象,所以在试验过程中轮盘不可避免地会有振动存在.振动对红外测温存在一定的干扰,主要是影响发射率变化.振动会使测温时红外探头不能垂直于测温表面而是与被测表面的法向存在一定夹角.由于实际物体的定向辐射强度在不同方向上存在较大差异,如果这一角度超出了一定的范围,则发射率会有明显变化,此时不可忽略其对所测温度值的影响.

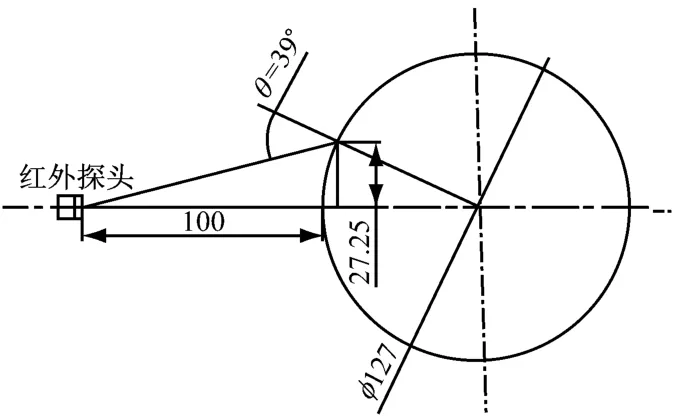

对于金属材料 ,从 θ=0°开始,在 40°范围内,定向发射率ε(θ)可认为是个常数,然后随角度θ的增加急剧地增大.在接近90°的极小角度范围内,又有所减小[11].图8为本试验中红外测温几何简图.由图8可以看出当θ接近40°时,轮盘的理论振动幅值已经达到27 mm,然而在试验实际及运行中汽轮机转子不可能产生如此大幅值的振动,即试验过程中的振动不会对ε(θ)产生显著影响,且转子半径越大影响越小.所以理论上,在实际汽轮机转子测温过程中,振动对红外测温产生的影响可以忽略不计.

图8 测温简单几何尺寸图Fig.8 Geometry sketch for infrared temperaturemeasuremen t

5 结 论

(1)光纤测温以及传统的接触式热电偶测温在实际应用中易受转子振动和高温高速汽流等因素影响而容易折断,且光纤和热电偶信号引线的固定问题很难解决;另外,传统的接触式测温方式测温元件与被测介质将进行热交换,需要一定的时间才能达到热平衡状态,所以存在测温偏差及测温延迟等现象;同时这些方式的实施也受耐高温材料的限制.因此这些方式目前较难应用于转子表面温度的长期在线测量;

(2)红外测温响应速度快,能够在一定程度上较好地测量汽轮机转子的表面温度并且能长期对转子表面温度进行在线监测;转子的高速旋转、振动对红外测温影响很小.因此,红外测温是未来汽轮机转子测温的发展方向之一.

[1] 史进渊,杨宇,邓志成,等.超临界和超超临界汽轮机汽缸传热系数的研究[J].动力工程,2006,26(1):1-5.SHI Jinyuan;YANG Yu,DENG Zhicheng,et al.Casing's heat transfer coefficients of supercritical and ultra-supercritical steam turbines[J].Journalof Power Engineering,2006,26(1):1-5.

[2] 希尔维斯里乔治约瑟夫.汽轮机冲击级温度测量方法及测量装置:中国,88103636.6[P].1989.

[3] 张保衡.大容量火电机组寿命管理与调峰运行[M].北京:水利电力出社,1987.

[4] 马洪亭,张于峰,邓娜.旋转圆筒表面传热和传质特性实验研究[J].哈尔滨工程大学学报,2007,28(9):985-989.MA Hongting,ZH ANG Yu feng,DENG Na.Experimental study of heatandmass transfer characteristics on a rotating cylinder surface[J].Journal of Harbin Engineering University,2007,28(9):985-989.

[5] SUGITA Y,SUGIYAMA K,KURAMOTO T,et a l.Blade vibration and temperature measurement in stream turbine HP control stage and LP stages[J].Thermal and Nuclear Power,2000,51(3):310-318.

[6] 关荣峰.汽轮发电机转子温度光纤测量系统性能研究[J].仪器仪表学报,1999,20(3):264-267.GUAN Rong feng.Study on temperature detection system of large generation rotors based on fiber technique[J].Chinese Journal o f Scientific Instrument,1999,20(3):264-267.

[7] 关荣峰,叶嘉雄.大型发电机转子表面温度光纤测量的实验研究[J].仪器仪表学报,1998,19(4):411-414.GUAN Rongfeng,YE Jiaxiong.Experimental study of temperature detection on surface of large generation rotors based on fiber technique[J].Chinese Journal of Scientific Instrument,1998,19(4):411-414.

[8] 白长城,张海兴,方湖宝.红外物理[M].北京:电子工业出版社,1998:161-162.

[9] 刘兆东,陈玉清.红外测温技术在相关领域中的应用浅析[J].信息技术,2008(12):128-130.LIU Zhaodong,CHEN Yuqing.Analysis on app lication of in frared temperaturemeasure[J].Information Technology,2008(12):128-130.

[10] 刘凌云,龚荣洲,聂彦,等.涂层的热红外发射率计算模型[J].光子学报,2006,35(12):1903-1907.LIU Lingyun,GONG Rongzhou,NIE Yan,et al.Computationmodel of the thermal infrared em ittance o f a coating[J].Acta Photonica Sinica,2006,35(12):1903-1907.

[11] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2001:250-251.