二水-半水法生产湿法磷酸的技术改造探讨

2011-04-13陈玲

陈 玲

广东湛化股份有限公司,广东 湛江 524001

当前,湿法萃取磷酸超过90%则选择二水法流程。产品磷酸ω(P2O5)为20%~24%;副产二水石膏,其ω(H2O结晶)14%~16%、ω(P205)为0.8%~1.5%。广东湛化股份有限公司是全国最大的过磷酸钙(磷肥)生产企业,副产的石膏都用在生产硫酸。使用这类工艺二水石膏烘干为半水之后再实施配料操作,对分解、煅烧生产出来的硫酸,其石膏中的ω(P205)需在1%。如果选择二水一半水工艺发挥出来的优势更加显著,不仅副产的石膏能达到制硫酸要求,同时生产的磷酸ω(P205)也从20%~24%变为33%~39%,使得料浆浓缩的蒸汽消耗显著减小,石膏中ω(P205)则减小到0.2%以下,石膏中ω(P2O5)回收率上升1.3%,磷利用率超过99%,且石膏烘干的煤耗可降低35%的消耗。具体分析结果如下:

1 二水一半水法湿法磷酸工艺流程

先进行分解反应,主要材料为磷矿浆、硫酸、滤洗液,主要反应场所在第l反应槽完成,前后反应时间持续在1.5h~2h,磷矿浆与硫酸的加入量在投料总量中的比例达80%。一次反应液进入第2反应槽中,并在第2反应槽中添加适量的磷矿浆与硫酸,这样可以保证分解反应更加全面,前后反应时间持续在1.5h~2h,磷矿浆与硫酸的加入量在投料总量中占20%,温度大小8O℃~93℃。对二次反应完全后的料浆,需调整部分到转化槽,而剩余的部分则转到离心机分离,获得ω(P2O5)是成品磷酸,浓度为33%~39%。自离心机分离的二水石膏到达转化槽,此处可与分流的二次反应的料浆集中,同时还能添加硫酸实施转化反应,硫酸过量在15%~22%,二水石膏变成半水石膏,持续反应时间为40min~60min,温度105℃~108℃。料浆经过处理后需送人带式过滤机过滤,滤液和洗涤液则转至第1反应槽,而ω(H2O结晶)在4%~8%、ω(H2游离)在18%~20%、ω(P205)在0.05%~0.2%,烘干游离水可生成半水石膏。使用反应槽和转化槽排出的尾气去氟,处理后达到标准再排放处理。工艺流程见图1。

图1 二水一半水法湿法磷酸工艺流程

此操作流程的特点:2个反应槽、1个转化槽,分2次过滤分离。反应槽、二水法的参数十分接近,仅磷酸浓度高,石膏结晶效果不理想。选择离心机分离的成品磷酸和经处理的二水石膏可直接输送至转化槽。转化槽添加过量15%~20%的硫酸,可让二水石膏变成半水石膏,选择带式过滤机过滤实施2到3次逆流洗涤,滤液与洗涤液能完全回归到反应槽,对转化槽反应的温度需控制105℃~108℃,直接过滤成半水石膏后再生产硫酸。

2 技术改造内容

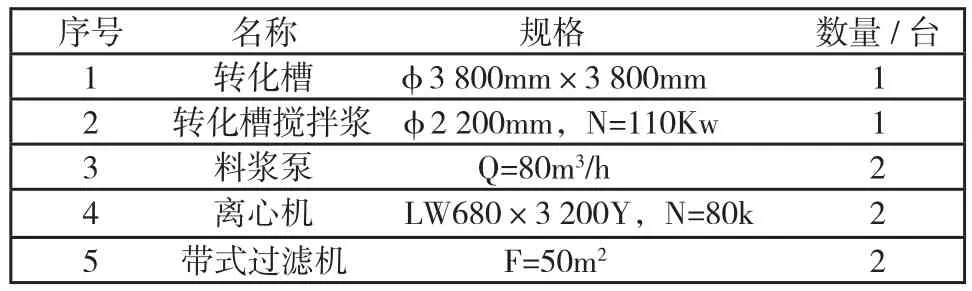

对传统7.5万t/a P205二水法磷酸装置运用的二水-半水法进行更新改进。选择原先使用的原料及制浆系统,反应槽为原来的2个萃取槽,而之前的氟吸收装置作为氟吸收,之前的滤洗液中间槽和真空泵则用在新增的带式过滤机的过滤与洗涤。根据之前的厂房、配电室、操作室等进行改进,新增设备见表1。

序号 名称 规格 数量 /台1 转化槽 φ3800mm×3800mm 12 转化槽搅拌浆 φ2200mm,N=110Kw 13 料浆泵 Q=80m3/h 24 离心机 LW680×3200Y,N=80k 25 带式过滤机 F=50m2 2

3 工艺指标及技术重点

1)反应槽中的料浆:需将温度大小控制在85℃,液固质量比在(2.3~2.8):1,SO3,质量浓度在 0.04~0.07 g/L,ω(P2O5)35%。由于P2O5含量多、料浆黏性大、二水石膏结晶小等因素,则应该采取离心机分离,选择卧式螺旋卸料离心机为主要方式。离心机需分布于转化槽上方,卸出二水石膏则到达转化槽;

2)初始阶段可添加一定量的蒸汽,以维持转化槽温度超过103℃,恢复完整状态后可终止加蒸汽;多数情况转化槽温度为100℃左右,液固质量比(2.5~3):1,SO3,质量浓度0.07~0.1g/L,ω(P2O5)25%,二水石膏于30 min内则可变为棒状半水石膏,其特点为结晶粗大、均匀分布,颗粒达80~110m的比例超过50%,过滤效果理想;

3)使用真空带式过滤机过滤,这是因为半水石膏易吸水变成二水石膏;

4)过滤出的半水石膏通过皮带机到达进打撒式烘干机,烘干游离水之后获得半水石膏;

5)转化槽料浆的特点:温度高、SO3浓度大、腐蚀强,在槽内衬中选择碳砖,而搅拌桨、料浆泵的材质达904L,磷矿质量与二水法的处理标准一致。

4 经济价值总汇

将磷酸装置改造成二水-半水工艺后,新增设备的功率增加350 kW,磷酸ω(P2O5)从22%改为35%,石膏中ω(P2O5)从1.5%降低至0.2%以下,石膏从二水结晶[ω(H2O结晶)14%~16%]转成半水结晶[ω(H2O结晶)4%~8%]。磷酸装置为7.6万t/a P205,以生产15万t磷铵、20万t硫酸:磷酸耗电增加201万kW.h,计108万元;节省的煤量8600t,降低经济投入604万元;节约烘干用标煤6700 t,达470万元; P2O5回收量增大4100t,达820万元。经过统计,每年创造的效益1786万元,每年节煤1.5万t,可广泛运用该技术。

5 结论

一般情况下,磷矿的分解都是于半水阶段进行,多数硫酸稀释热和磷矿分解的反应热在半水部分释出因而无需采取降温处理。优化后的二水-半水法湿法磷酸优势为:1)在湿法磷酸生产过程能实现回收氟的回收;2)磷酸中氟含量低;3)过滤时料浆温度仅为60℃,能显著控制氟硅酸盐在滤布上析出,此工艺在处理氟、钠、钾含量达到磷矿中效果显著。此次研究选择的工艺流程的主体设备与二水物法湿法磷酸完全一致,仅添加了一只小型的半水物反应槽。因而操作流程变得更加方便,生产厂家较容易更换工艺流程以满足不同生产需要。