翻车机系统推车机的改造

2011-04-13邢承斌

邢承斌

神华黄骅港务公司卸车一部,河北 沧州 061113

随着大宗货物运输和装修工作量的增多,以及对于卸载货物效率要求的不断提高,翻车机系统越来越多地替代人工作业,出现在铁路货物的卸载作业中。

翻车机系统在实际的作业中,存在一些需要改造的细节,本文主要讲述翻车机系统推车机的改造。翻车机系统有多个部分组成,首先简单了解一下翻车机系统的各个组成部分。

1 翻车机系统的组成

翻车机系统主要是在铁路上对于大宗货物列车进行卸车的整套装备,目前主要应用于煤矿、港口的卸车工作。根据各部分的机械功能不同,翻车机系统可以分为以下不同设备。

1.1 调车设备

调车设备主要是根据作业要求,将铁路上的重车或是空车进行移动,调运到相应的目标位置,方便进行下一步作业。依照翻车机系统工艺的不同,调车设备一般包括推车机和拨车机两个部分,或者二者合称为定位车。

1.2 卸车设备

卸车设备的功能是将敞开式列车车厢进行翻转,将货物卸出来,这一步骤基本以列车的纵向轴线为轴心,实现旋转运动。

卸车设备主要是指由转子型翻车机,根据卸车设备机械运作方式的不同,可以分为O型转子翻车机与C型转子翻车机两类。根据转子翻车机容纳列车车厢数量的不同,可以分为单车、双车、三车翻车机几种类型。

1.3 给料装置及其它辅助设备

给料装置和其它辅助设备主要是连续、均匀地将控制料斗的物料运送到皮带和堆料场,这些设备主要有受料料斗和给料装置等部分,根据作业形式的不同,有皮带给料和震动给料等。

翻车机系统的调车设备、卸车设备、给料装置,这些部分是作为一个整体而存在,缺少其中哪一部分装置都无法正常运转,所以,这些设备中没有重要设备与次要设备之分。提高翻车机系统的作业效率,需要从各个部分入手,只有提高每部分设备的自动化和高效化,才能保证翻车机系统的高效、良性运转。

下面主要针对翻车机系统调车设备的推车机进行详细地阐述和分析,总结推车机系统在卸载货物作业中存在的一些问题,并结合具体的案例,分析推车机的改造。

现在,我国在煤矿或者港口进行大宗货物的卸载,较多使用电机驱动配合人工制动翻车机系统,实现货物的翻转卸载和推车机操作。在机械作业过程中,时常存在推车机冲击力过大,翻笼卸载后停车出现偏差,使得翻车机系统稳定性差,发生故障,产生过多的维修费用,增加了机械作业的成本,生产效率有所降低。

2 采用现代液压系统改造原电动系统

在地方煤矿中,煤矿运输的任务相当繁重,推车机对煤矿装罐的作业量巨大,以前主要采用普通钢丝绳进行推车。这种方式下,操作人员对电动机进行频繁地间歇启动,机械作业过程中工作电流大,电机轴需要承受交变载荷,所以电机会经常发生断轴和电流量过大烧毁故障,从而对正常的运行、生产和作业产生不利影响。

根据以上分析,对原有翻车机系统推车机进行完善和改进,研制稳定性较高、操作方便、推力可调的推车机,是一个亟待解决的问题。从现有理论研究和实践操作来看,液压机械可以在一定程度上解决以上存在的问题。

首先,液压传动系统体积小,作业过程中较为平稳,便于实现频繁换向,操作较为简便。所以,用液压系统对原有系统进行改造是十分可行的。

开滦东欢坨矿采用MGC3.3-9型矿车,翻车机每年要翻车达到40万次以上,为了减轻工人的劳动强度,提高生产效率,维护设备运行时的稳定性,需要对翻车机进行液压系统的改造。

2.1 翻车机系统推车机工作原理

在工地机械作业中,满载货物的列车(重车)从电机车进入车场前部,机车放钩转头,在推车机推动力作用下,列车被推入翻车机滚筒,翻车机的前阻车器和后方阻车器分别阻住翻车机滚筒内的列车两头。然后,翻车机将矿车列车的横轴为轴心,翻转180度,列车货物卸载完成之后,翻车机再反方向旋转180°,将翻车机转正。相应的,翻车机的前后阻车器打开,推车机将空车推出,完成一次卸载过程。每节列车卸载货物,均重复同样的过程。

2.2 翻车机系统推车机液压系统的设计与改造方案的拟定

上面理清了翻车机系统推车机的工作原理,从以上原理可以看出,翻车机系统推车机交替工作,三位四通阀采用M机能,进行相互串联工作。根据单位的计算得知,翻车机存在较大静不平衡力矩,因此在改造中,设置了由液控单项阀,所组成的双向平衡回路。同时,为了实现对位置和速度较为精准的控制,在回油路设置了可调节流阀;同时考虑到井下作业的危险性和特殊性,设置了手动控制回路和备用液压泵。

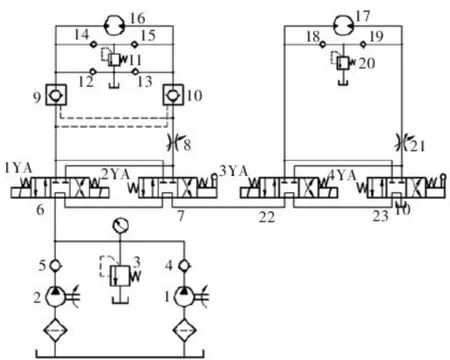

根据对翻车系统推车机工作原理和液压系统的设计思路,本煤矿设定了如图1所表示的液压系统。这个图示的工作原理是这样的。

电动机启动之后,当1YA带电的时候,在电压作用下,高压油液分别经过单向阀5、三位四通电磁阀6的左位,然后经过液经单向阀5、三位四通电磁阀6左位,在经过液控单向阀10和可调节流阀8,最后通过三位四通阀6左位回油箱,液压马达16回转拖动翻车机翻转。当2YA带电的时候,在电压作用下,三位四通阀16右位接通,油液反向流动马达反转,实现翻车机反向翻转;当3YA带电的时候,在电压作用下,高压油液经单向阀5、三位四通电磁阀22左位、液压马达17、可调节流阀21、三位四通阀22左位回油箱,液压马达17正向回转拖动推车机推车。当4YA带电的时候,在电压作用下,三位四通阀22右位接通,油液反向流动可实现马达17反转。安全阀11、20实现高压保护,液控单向阀9、10实现对翻车机不平衡力矩的双向平衡,可调节流阀8、21实现对翻车机推车机运行调整,保证停车、加速等准确。推车机和翻车机交替工作。

图1 液压系统原理图

1和2为液压泵,3为溢流阀,4、5、12、13、14、15、18、19向阀,6和22为三位四通电磁阀,7和22为三位四通手动阀,8和21为可调节流阀门,9和10为液控单向阀,11和20为高压安全阀,16和17为液压马达。

3 翻车机系统推车机大臂俯仰系统的改造

将翻车机系统进行液压技术的改造,还存在推车机大臂俯仰结构上的问题,比如设计不合理,致使液压站的工作压力过高,可能导致液压泵的损坏,增加设备维修成本,从而影响了生产的高效和顺利进行。

在这个设备的改造方便,笔者以黄骅港翻车机系统的问题为例进行分析,首先分析其存在的问题,然后根据问题进行方案的设定。

推车机大臂俯仰系统存在的问题:

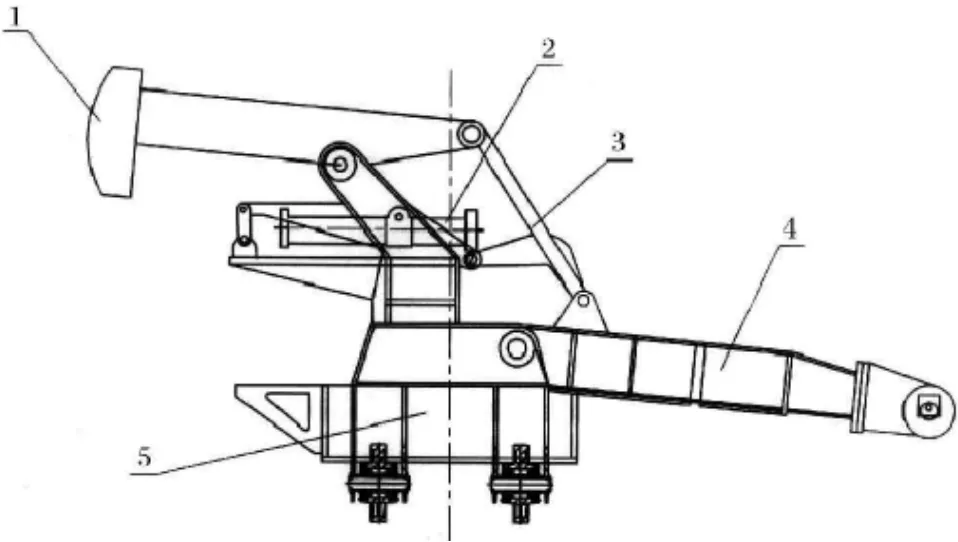

从图2中可以看出,原大臂钢结构的问题,存在于以下两大方面。

首先,从升臂方面来说,臂力如果太短,实现足够大的力矩,这就需要液压缸输出很大的力。从这个方面来讲,推车机的钢结构需要有很高的强度要求,而且只有液压泵输出足够高的压力才可以实现升臂作业。

从落臂方面来说,火车车钩的高度一定,因此大臂钩头的范围需要控制在15cm之内,但是力臂较短,需要液压缸伸出长度控制在1mm之内,才能满足作业要求。在原设计系统中,各部件费用十分昂贵,超出了10万元。而且,在正常的工作环境和工作强度要求下,系统可以争产运转,但是在冬季等气温出现很大变动的季节,液压油的粘度就会发生很大变化,从而影响大臂系统的定位,使得钩头接近开关的设备产生损坏,严重影响正常的生产和作业。

图2 原大臂钢结构图

为了解决推车机大臂俯仰系统存在的上述问题,对定位推车机进行了改造,消除了原有俯仰机构存在的缺陷。图3为改造后大臂的钢结构图。

图3 改造后的大臂钢结构图

首先,巧妙利用四连杆结构,基本上实现大臂力矩和配重力矩的相对平衡,减少大臂作业过程中力的耗费。其次,四连杆还可以实现液压缸匀速运动情况下,大臂的运动控制,减小推车机控制难度,使操作更加简单。另外,大臂的落臂高度实现机械定位,提高了精确程度,减少了落笔高度不准的情况。

4 用PLC技术进行翻车机系统推车机的自动化作业

PLC即可编写程序控制,它的利用有助于机械生产效率的提高,可以实现翻车机系统推车机的自动化运行,极大地降低了工人的劳动强度。它的优点是采用编程对机械进行控制,PLC所用编程方便简单,功用性强,稳定性高,具有很好的适用性,同时,这种技术的抗干扰性极强,安装和调试维修方便。

4.1 翻车机系统推车机自动控制方面存在的问题

4.1.1 推车机的运动控制不够灵活

翻车机系统变流器采用固定加减速斜率模式,这种模式操作和运行较为简单,但是变流器无法根据翻车数量进行运行参数的相应调整,电机加速度、减速度、斜率也无法根据翻车数量进行优化,使得推车机的低俗状态的运行时间较长,这将会直接影响翻车系统的运作效率。同样的,推车机在牵引重车推动空车的时候,系统无法计算空车与推车机钩头之间的距离,在推动空车时也同速进行,很容易产生车厢之间的碰撞,造成机械设备的损坏。

4.1.2 翻车系统的传动方式落后

翻车机系统并未真正实现“主-从”传动方式,每一组变流器,由一台主变流器和测速发电机构成直流独立双闭环调速结构。其中,主变流器模拟量输出级联到其它变流器,将同组变流器联结起来;其他变流器共用主变流器电流环。但是,这些变流器只完成电流环功能,测速发电机和变流器本身也可能存在差异,所以每台电机实际工作速度会存在差异,由于电机不同步而存在的应力,作用于设备刚性结构,在较长时间周期会对设备产生损伤。

4.2 翻车机系统推车机自动控制的提高

4.2.1 实现总线对系统的控制

在每一台变流器上安装专用于DCS500系列变流器,实现变流器共用统一网络,通过总线传输相关数据,PLC向变流器发送各种命令,如运行、停止、加速、减速等,并且接收变流器反馈的信号。以此,来增强翻车机系统推车机的自动控制能力。使用总线对整个系统进行控制,PLC对变流器的控制可以更加灵活高效,减少作业流程时间,提高生产效率。

4.2.2 实现推车机推车臂与空车之间的距离检测

在推车机钩头安庄P+F超声波测距传感器,在推车机推动空车的时候,根据空着与推车钩头的距离,对推车机的推车速度进行相应调整,放置产生剧烈的碰撞,从而减少机械设备的损伤。

5 推车机齿轮齿条自动润滑系统的设计

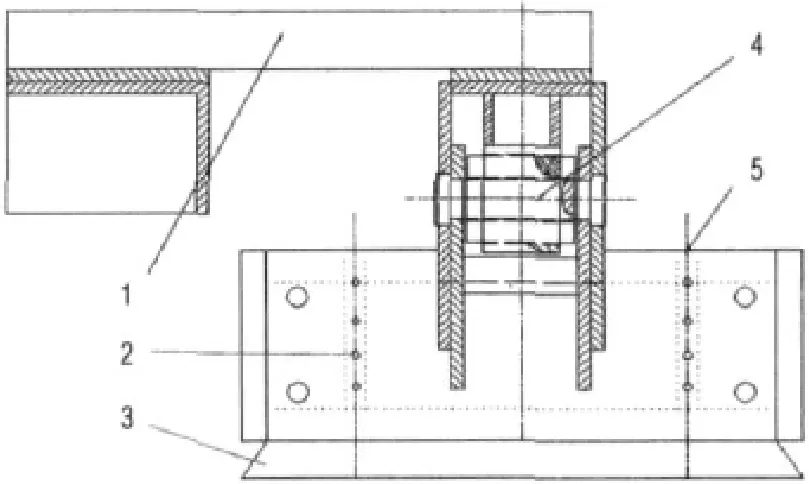

图4 润滑装置

以前,推车机齿轮齿条主要是采用人工涂抹的方式进行润滑和保养,这种方式的实际效果不甚理想。因为,维修人员一般都在推车机静止的状态进行保养,无法保证齿轮齿条得到及时润滑;另外,人员保养无法控制润滑油量,使润滑不足或者造成浪费。

根据这一问题,我们设计并制造了推车机齿轮齿条的自动润滑系统,如图Ⅳ所示。该系统主要包括了润滑泵、润滑管、齿轮齿条润滑装置及各部件的支架等部分组成。将支架安装在推车机车体一端,调节弹簧装置,将涂抹装置紧贴齿条顶部,接油装置可以将挤落的润滑油重新涂抹上去,减少润滑油的浪费。

在翻车机系统作业过程中,根据设备的运行时间,对推车机齿轮齿条进行PLC程序的有效控制,均匀、适时保养,避免了人工保养的缺陷。

6 结论

翻车机系统在高速发展的经济环境下,取代人工作业,提高了工作效率。但是,随着对高效、自动化作业要求的提高,翻车机系统还需要不断改进。

在翻车机系统推车机改造方面,本文进行了较多分析。但在翻车机系统中,仅仅对推车机进行改造,是远远不够的,需要加强翻车机系统其它几个部分的自动化和高效性作业,才能从整体上推动翻车机系统的高效运行。

[1]李瑞春.煤矿翻车机推车机改造设计[J].煤矿机械,2011(2).

[2]程利,杨亚峰,武桐.定位车、推车机齿轮齿条自动润滑系统设计[J].港口装卸,2010(4).

[3]董传博,李靖宇.翻车机系统定位车和推车机的改造[J].起重运输机械,2010(3).

[4]杨丽丽.PLC在翻车机系统改造中的应用[J].现代企业教育,2009(6).

[5]杨孟江.翻车机电气控制系统改[J].技术改造,2009(4).

[6]李靖宇.翻车机系统定位车、推车机大臂俯仰系统改造[J].矿山机械,2006(5).