降低泵站润滑油消耗量

2011-04-13李元花孟向军胡顺宝

李元花,李 芳,孟向军,胡顺宝

胜利油田有限公司胜利采油厂,山东 东营 257000

1 现状调查

胜利油田胜利采油厂二矿胜五、胜七注水站现有注水泵8台,配有高压电动机8台,单独电机、注水泵强制润滑循环系统3套,辅助油泵8台,地下油箱4组,高架油箱4座。

近年来,由于各种原因,导致站内时常发生油品进水、油品漏失等润滑系统故障,使润滑油更换频繁,甚至出现烧毁轴瓦现象,不仅影响了注水站的正常运行,更造成严重的经济损失。

2 原因分析

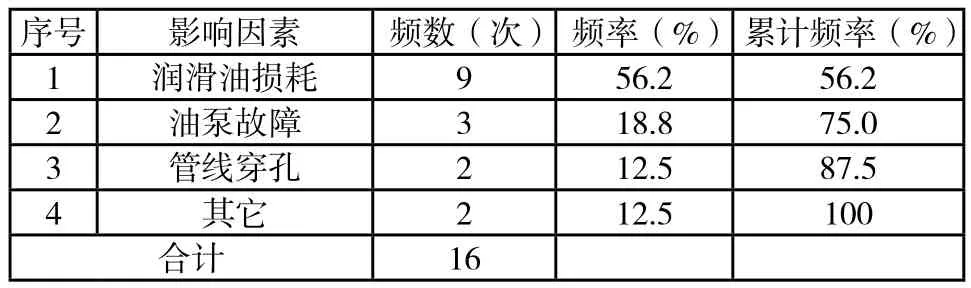

通过查阅注水站原始资料,对2009年润滑系统故障情况进行了分析(见表1),找出影响润滑系统故障的主要问题是润滑油损耗,2009年润滑油品消耗4.85t,合计成本6.79万元。

表1 润滑系统故障统计调查表

经过讨论分析、积极调查研究,我们确定3项因素为影响润滑系统故障的主要问题。

2.1 泄水系统设计不合理

查阅注水站润滑油消耗记录,发现因泄水系统问题造成的润滑油更换有4次占44%,盘根泄漏出来的污水结垢,导致污水进入轴承润滑油室,使润滑油变质更换。

2.2 巡检维护不到位

通过查阅注水站巡检记录、润滑油消耗记录,2010年因检查、维护不到位导致润滑油更换有3次,占33.3%,导致润滑油进水更换。

2.3 上油阀门过于灵活

对普通低压铸铁PN16/20的上油阀门进行检验,开关度很小,难以控制油量,易跑油或烧瓦。

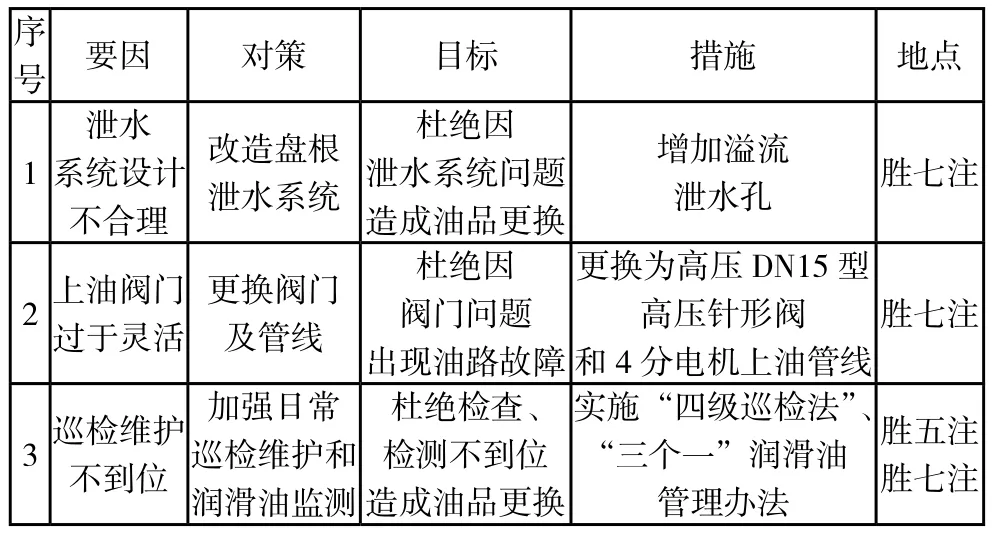

3 制定对策

针对找出的要因,我们制定了如下对策表(见表2)。

4 对策实施

4.1 改造盘根泄水系统,增加溢流孔

注水泵盘根泄漏出来的污水,极易在填料涵外部、填料压盖下部、排水管内部结成块状结垢,脱落后堵塞泄水孔和管道,当污水水位达到泵轴进入轴承室的部位后,即沿着泵轴进入轴承润滑油室,造成油品乳化,乳化的润滑油从回油管线流回润滑油箱,使整个润滑油系统油品乳化,不仅造成烧瓦事故,并需要重新全部更换润滑油。

针对泄水孔被堵塞所造成的危害,我们决定对盘根泄水系统进行改造。改造措施:在离泵轴下方3cm处、泵轴承支架上开一个直径10mm的溢流水孔,当泄水孔堵塞后,水位即使到达这个位置也可流出,使巡检人员及时发现处理,避免污水沿着泵轴进入润滑油室,出现油品乳化和烧瓦事故的发生。

表2 对策措施表

4.2 更换高压阀门和配套管线

注水站内主要的润滑部位是机泵轴瓦,每台机组前后轴瓦由单独的上油闸门控制,目前使用的上油闸门PN16/20为低压铸铁闸门,该类阀门开关过于灵敏不易控制,机组振动就可使闸门改变开关度,油量过大容易跑油,油量过小易使轴瓦温度偏高。而且在工作人员进行设备清洁维护过程中,时常无意间触碰手轮而关闭上油闸门,出现供油中断造成烧瓦。

为使操作工人能够准确控制,我们对闸门进行了更换,用DN15型高压针形阀替代了原用普通低压闸门,这样在同样供油量的情况下增大了开启度,而且阀门开关比以前紧很多,不仅调节方便,可轻松地控制润滑油流量,更可避免烧瓦现象发生。

在实施过程中,由于管线尺寸与阀门不配套,需重新加工管线和接头,我们与维修队联系,在电机的分油路上油处,改变原管线尺寸,将6分的上油管线更换为4分的上油管线。

4.3 运用科学的管理方法加强设备监控

优质的润滑不但可以延长设备使用寿命,也可以提高设备经济运行质量,同时可以及时预防设备工作可靠性下降和润滑故障的发生,为实现设备安全运转和减少润滑油更换提供保障。

1)运用“四级巡检法”,加强现场监督检查力度,关注设备各项运行参数的变化,及时发现润滑系统故障,及时清理泵头内污水结垢,确保润滑油的质量和润滑效果。

2)运用“三个一”润滑油管理办法,将定性监测与定量检测结合起来,强化润滑监测管理,对不合格油及时发现过滤、更换,避免了润滑油更换和设备故障的发生。

5 效果检查

我们对2010年润滑系统故障进行统计,与2009年同期效果对比如下:

1)润滑系统故障频次由措施前的16次下降至3次;

2) 润滑油更换数量由措施前的4.08t下降至1.18t,节省润滑油2.9t,创效益14000×2.9-3500(成本投入)=35700元。

可以看出,以上措施实施后减少了润滑系统故障和润滑油使用数量,其后期效益更可观,实现了降本增效的目标。