脱硫浆液循环泵电耗影响因素分析与优化

2011-04-12杨天桃翟学军

杨天桃,翟学军

(江苏射阳港发电有限责任公司,江苏射阳 224300)

江苏省射阳港发电有限公司3号、4号机组设计配备1套300 MW级100%烟气处理量的石灰石-石膏湿法烟气脱硫装置(FGD),采用二炉一塔,设计3台石膏浆液循环泵,同时配备石灰石储存、制粉系统。脱硫效率设计不低于95%。2009年实施“上大压小”关停3号机组后,1套300 MW级的FGD只处理1台137.5 MW机组的烟气。

1 优化前工况

石膏浆液循环泵为卧式离心机械密封泵,室内布置,每台循环泵与各自的喷淋层连接,浆液循环泵运行台数越多,喷淋层投入层数越多,液气比越大,脱硫效率越高。2009年1~5月,1号、2号、3号浆液循环泵同时运行时,脱硫效率高达96.3%,运行电耗602 kW·h。当1号、3号同时运行时,系统脱硫效率降低到91.5%,运行电耗419 kW;当运行1号、2号浆液循环泵时,系统脱硫效率降低至90.1%,运行电耗399 kW;当只运行2号、3号浆液循环泵时,系统脱硫效率为88%,运行电耗为386 kW,只占全泵运行时电耗的64%左右。浆液循环泵为FGD系统最大的耗电设备,一般占整个FGD系统电耗的33%~35%左右,优化运行方式对于降低系统电耗意义重大。

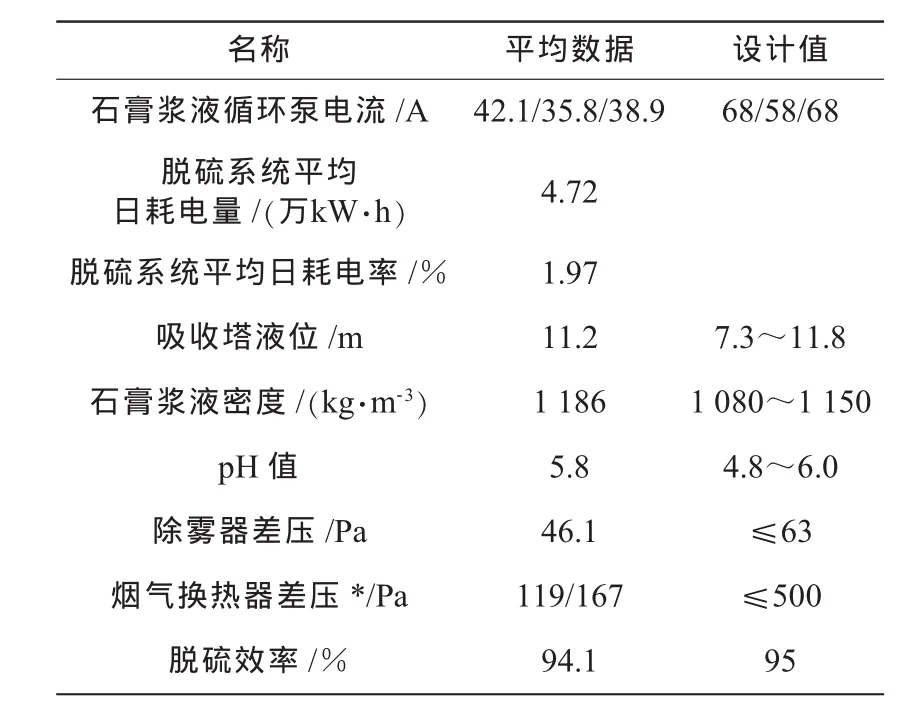

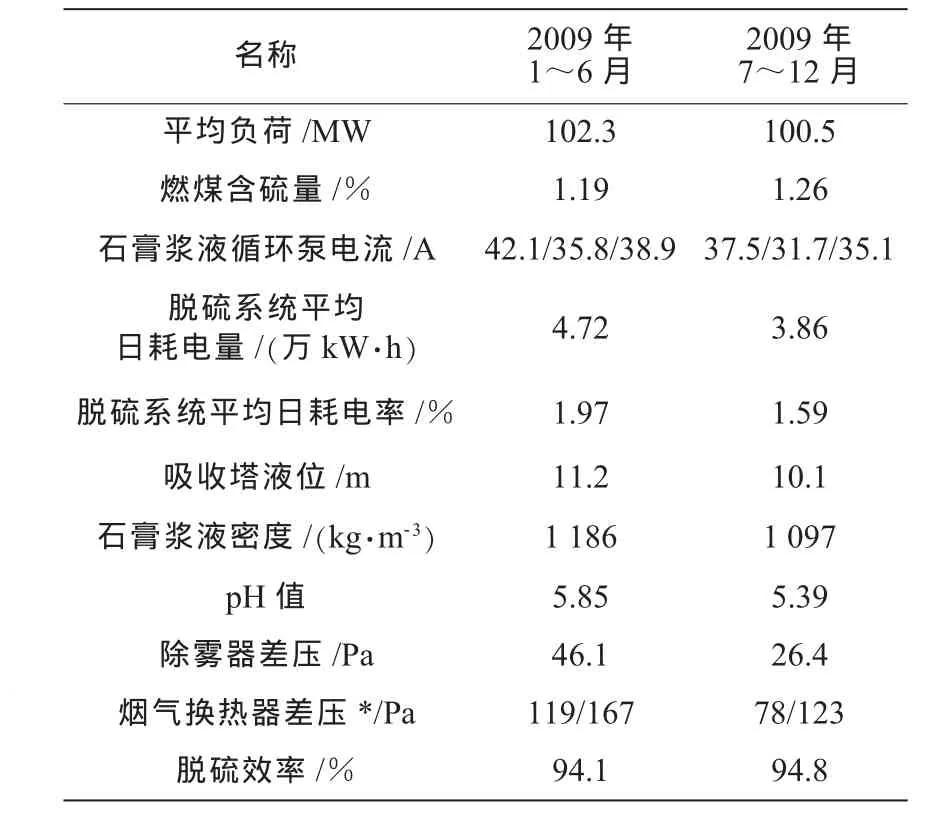

2009年1~6月4号机组运行与石膏浆液循环泵相关的主要参数的统计平均值如表1所示。表1显示,石膏浆液密度、pH值等接近或超过设计值,脱硫系统一直保持稳定运行,系统未有重要的、影响安全稳定运行的缺陷,但脱硫系统耗电率较高,单日平均耗电量也偏高,日厂用电率达1.97%。

2 影响石膏浆液循环泵电耗因素分析及调整控制

为了降低脱硫系统石膏浆液循环泵电耗,可优化脱硫系统运行方式,加强对石膏浆液pH值、密度及吸收塔浆池液位的控制,在保证脱硫效率的基础上,力求石膏浆液循环泵运行台数合理组合,以达到降低脱硫系统总电耗的目的。

表1 2009年1~6月与石膏浆液循环泵相关的主要参数

2.1 吸收塔液位的影响与控制

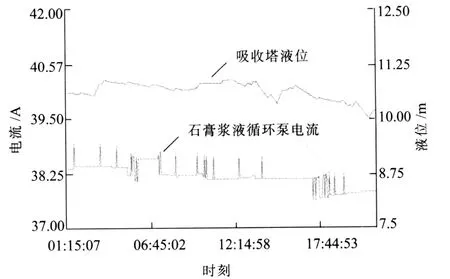

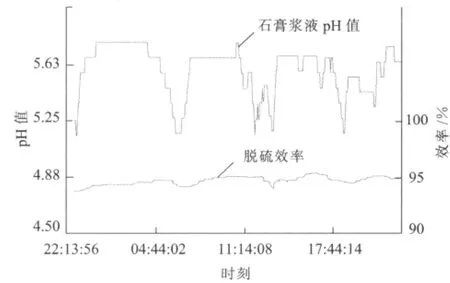

脱硫吸收塔运行中,离心式石膏浆液循环泵的运行工况比较复杂,但是从实际运行调整情况来看,其电流与吸收塔液位(进口静压)具有一定的正比关系[1],吸收塔液升高,泵电流就升高,反之亦然。实际运行曲线如图1所示。

图1 吸收塔浆池液位与石膏浆液循环泵电流说明

根据脱硫系统运行工况来调控吸收塔浆液池液位是一项细致的工作。如机组负荷高、烟气流量大、烟气SO2含量高、石灰石品质较差时,需要控制较高的液位,使浆液有较大氧化空间,循环泵有较高的出力,从而保证脱硫效率。从图1可以看出,当机组负荷降低后(且有较长低负荷时间段),及时调整吸收塔浆池液位由最高10.97 m降至8.96 m,在石膏浆液密度基本不变的情况下,2号泵电流由31.77 A降至30.92 A,3号泵电流由36.33 A降至35.02 A。吸收塔浆池液位每下降1 m,2号、3号石膏浆液循环泵电流分别下降0.425 A,0.655 A,特别是3号石膏浆液循环泵下降最为明显,且脱硫效率几乎不降。

2.2 石膏浆液密度的影响与控制

石膏浆液循环泵电流与传输介质的密度成正比,石膏浆液密度越低,泵的电流就越小,反之就越大[1]。湿法烟气脱硫系统一般要求石膏浆液密度为1 075~1 300 kg/m3,各脱硫系统实际运行情况不一,故石膏浆液密度运行空间也不尽一样。该公司二期脱硫系统原运行区间为1 080~1 180 kg/m3。石膏浆液密度直接关系到石膏脱水和性能,密度过低,石膏结晶时间短,石膏生成量少,脱水效果不佳,运行经济性也不好;密度过高,石膏得不到及时脱出,易造成喷淋层喷咀、除雾器和烟气换热器结垢,甚至会影响脱硫能力[2]。

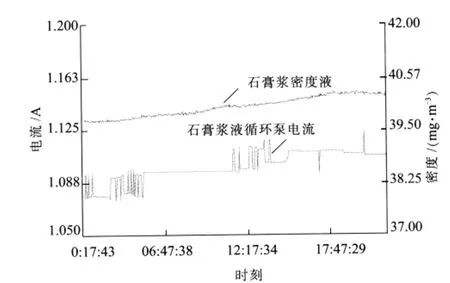

石膏浆液密度与泵电流关系如图2所示,石膏浆液密度区间在 1 090~1 139 kg/m3之间,1号、2号泵电流分别为38.86~40.2 A,30.55~31.73 A,石膏浆液密度每下降10 kg/m3,1号、2号泵电流分别下降0.268 A,0.236 A。故尽可能使石膏浆液保持低密度运行,但不能因为降低石膏浆液密度而增加脱水系统电耗。以下几种优化方式可作为参考:(1)与吸收塔浆液池液位一起调整,如运行中需要低液位向高液位调整时,尽量以工艺水向吸收塔内补充,液位升高的同时,密度也相应下降;(2)根据脱水系统运行情况来调整浆液密度,当真空皮带机滤布上部的石膏饼厚度能够保持设定值时(该公司设定为20 mm),尽可能降低石膏浆液密度在低水平(可控制在1 080~1 100 kg/m3之间,2009年上半年控制在1 120~1 190 kg/m3之间);(3) 当原烟气含硫量小于设计值工况时,在脱硫能力不受影响的条件下,保持低密度运行,石膏浆液可达到吸收SO2量与石膏产生量的平衡;(4)维持低pH值运行,石膏浆液对石灰石的需求量减少,也可有效降低石膏浆液密度。

2.3 烟气流速(烟气量)的影响与控制

图2 石膏浆液密度与泵电流说明

浅显地看,脱硫系统烟气流速与石膏浆液循环泵电耗无直接联系,但从脱硫吸收塔喷淋层喷咀的布置及吸收塔进口前烟道布置情况来看,石膏浆液循环泵的负荷与脱硫系统烟气流速有一定关系。烟气流速与烟气量成正比,当机组负荷一定时,烟气量基本保持不变,但脱硫系统中各部位的烟气流速却是不同的。

原烟气流速高,在吸收塔内经过的时间缩短,烟气与石膏浆液雾化层接触时间少,SO2吸收就会相应减少。吸收塔进口烟道前布置了均流板,进入吸收塔前有一段下降部分,且烟道入口截面积很大,烟气进入吸收塔时分布并不均匀,而呈紊流状,特别是在水平方向上存在较大的流速偏差,当烟气流速增加后,这种流速偏差现象更为严重,进而造成吸收塔内部烟气发生旋流或烟气在筒体内帖边旋转、烟气流分布不均等,脱硫效率会有所下降,在相同工况下,需相应提高液气比,才能维持脱硫效率,石膏浆液循环泵出力必然增加。特别是在锅炉燃煤品种发生变化、偏离原设计煤种时,烟气量发生较大变化,脱硫系统原烟气流速增加较多时,这种情况更加严重。

由此可见,降低和稳定原烟流速,也是降低石膏浆液循环泵电耗的因素之一。原烟气流速越低,需要的液气比就小,石膏浆液循环泵出力需求就小;反之亦然。运行中进行以下优化,可以有效稳定或降低原烟气流速:(1)减少锅炉制粉系统漏风,在满足锅炉燃烧效率的情况下,保持锅炉较低的过剩空气系数,以降低烟气量。(2)在机组负荷高,烟气量大的情况下,适当减小增压风机进口导叶角度,改控制增压风机前烟气压力为控制其出口压力,适当减小增压风机出口风压,但原烟气压力不能波动大,应满足锅炉燃烧的需要。(3)运行中加强对烟气换热器、吸收塔除雾器的冲洗,确保原烟气侧、净烟气侧的压差和吸收塔除雾器的压差在规定范围,且越小越好。(4)利用停机机会,消除锅炉及尾部烟道等漏风,检查换热器前烟道内导流板、烟道进入吸收塔前段的均流板的腐蚀情况,当发生腐蚀或变形时应及时处理,确保进入吸收塔的烟气流均匀且稳定分布。

2.4 石膏浆液pH值的影响与控制

脱硫系统运行中,石膏浆液pH值越高,钙硫比越高,脱硫效率就会越高,反之越低[3]。运行相同数量的石膏浆液循环泵情况下,提高石灰石浆液的供给量,提高pH值,当脱硫系统负荷在一定范围内增加时,仍可满足脱硫效率的要求。但在实际运行中,pH值高至5.8以上,石膏浆液中亚硫酸盐的含量易升高,增加了石膏浆液在设备中结垢的可能性,当pH值达到6.0以上,这种现象更加严重。特别是长期运行在高pH值,吸收塔喷淋层喷咀、除雾器、烟气换热器都会发生结垢堵塞现象。

吸收塔喷淋层喷咀堵塞,会使对应的石膏浆液循环泵电流下降,但不能形成均匀的石膏浆液喷淋覆盖区,烟气经过喷淋层洗涤不充分,脱硫效率将下降。为了满足脱硫效率要求需增加石膏浆液循环泵的运行数量,甚至在高负荷时把pH值提高更多,这就形成了恶性循环。吸收塔除雾器、烟气换热器结垢,烟气差压增大后,增压风机电耗会增加,局部发生堵塞或结垢严重现象,会造成烟气流不稳定或分布不均匀,增加石膏浆液循环泵电耗。

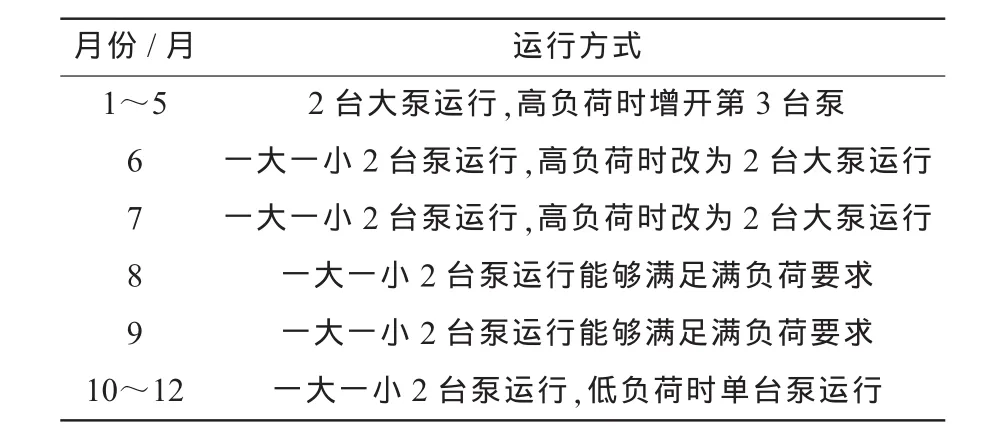

pH值控制得当,可有效降低石膏浆液循环泵电耗。(1)石膏浆液循环泵运行台数相同时,尽量提高pH值来满足脱硫效率要求,但pH值不应在5.8以上连续运行超过6 h。(2)当pH值高值运行后,在脱硫系统负荷允许的情况下,应立即降低pH值至低限运行,以消耗石膏浆液中过剩的亚硫酸盐,降低其含量。(3)在提升pH值过程中,石灰石应均量间断供给,切勿大量集中供给,防止石灰石在吸收塔中形成局部富裕而来不及反应。(4)在相同工况下,合理调整pH值在高低区间间断运行,使循环浆液泵的运方更为灵活。该厂采用上述方式,使pH值在高低区间间断运行(如图3所示),保证了石膏浆液的活性,从而显著降低了脱硫系统电耗。

图3 石膏浆液pH值高低间断运行说明

2.5 设备的影响与控制

离心式泵叶轮、集流器发生磨损,泵体及进出口管道发生结垢、堵塞,运行中发生汽蚀等现象,都会增加泵的容积损失和水力损失,功率因素下降,泵的能耗上升[1]。石膏浆液循环泵为离心式泵,在运行中防止以上现象发生,是降低电耗的主要途径。(1)防止泵叶轮、进口集流器磨损。石膏浆液含有大量复杂的成分,与泵体磨损有直接关系的运行参数有烟尘含量、浆液密度、石灰石粉细度等。运行中应加强煤种的掺配,降低锅炉飞灰含碳量;提高电除尘设备的完好性,保持除尘效率,降低烟尘含量;根据脱硫系统整体运行工况,选择适当的浆液密度和石灰石浆液密度。(2)防止泵体与石膏浆液接触部位腐蚀。石膏浆液正常运行中pH值控制在5.0~5.8之间[4],不同的系统以及不同的石灰石品质,对pH值的要求是不同的。运行中严格控制pH值不低于4.5,是减少泵腐蚀的主要手段。(3)运行中加强泵体及进出口管道冲洗,减小结垢、堵塞的可能性,提高石膏浆液循环泵的出力。(4)防止汽蚀的产生。汽蚀是导致泵体损坏的原因之一,运行中保持吸收塔浆池液位在一定的高度是必要的,一般不低于7.5 m。(5)加强设备检修,细化检修工艺和检修项目。应定期(1个小修期内)对石膏浆液循环泵进行解体检查,或在运行中根据泵的运行情况,进行点检维修。主要是检查泵轮、集流器有无磨损、腐蚀现象;转子与静子部分的装配间隙是否合格;泵体内衬是否完好;是否有结垢现象;吸收塔停运时,还应检查石膏浆液循环泵进口及滤网是否有结垢或堵塞。

3 优化前后效果对比

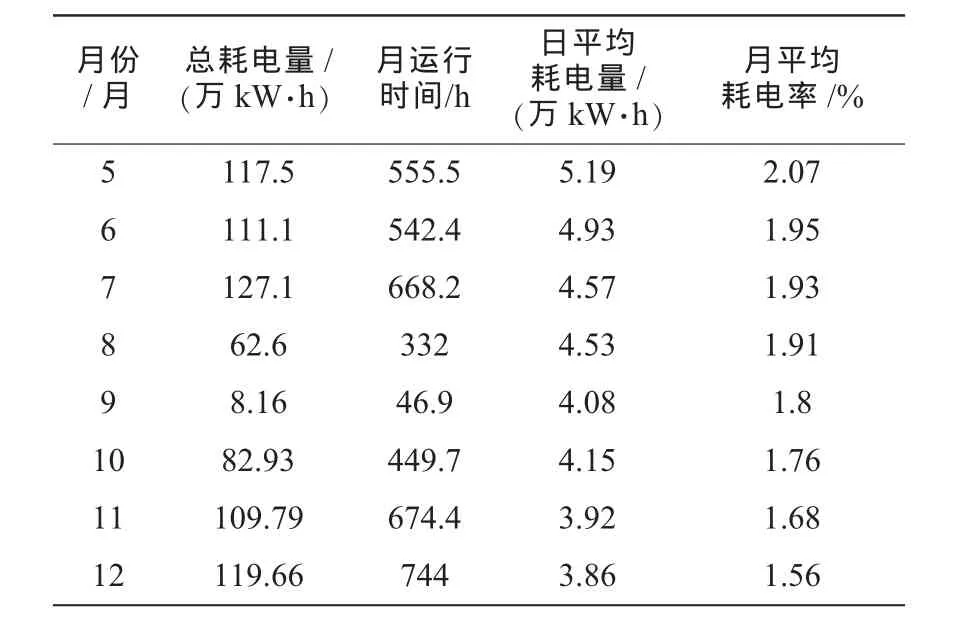

2009年上、下半年该公司石膏浆液循环泵电耗、及脱硫系统电耗对比如表2所示,脱硫系统月度耗电率统计如表3所示,1~10月循环泵的运行方式如表4所示。

表2 2009年石膏浆液循环泵电耗及脱硫系统电耗对比

表3 2009年脱硫系统月度耗电率统计

表4 2009年1~10月循环泵的运行方式

可见,2009年1~5月原来高负荷时需3台循泵同时运行,下半年通过对pH值、浆液密度、吸收塔液位、烟气流速等进行优化,至10月可以保持一大一小2台循泵即能满足机组脱硫要求,进而在低负荷时只运行1台大泵(1号)即能满足脱硫效率要求(受脱硫系统联锁保护的限制,不可以单台泵长期运行),降低了石膏浆液循环泵的电耗。

4 结束语

合理而完善的脱硫系统运行优化方式,需要经过长期的实践和摸索。在运行中,应根据锅炉燃煤品质进行综合调整,制定完善的管理制度,提高脱硫系统的运行稳定性、经济性,以实现环境效益和经济效益双赢。

[1]伍悦滨,朱蒙生.工程流体力学泵与风机[M].北京:化学工业出版社,2006.

[2]周至祥,段建中,薛建明,等.湿法烟气脱硫工艺技术全程控制指导手册[M].北京:中国电力出版社,2009.

[3]曾庭华,杨 华,廖永进,等.湿法烟气脱硫系统的调试、试验及运行[M].北京:中国电力出版社,2008.

[4]钟 秦.燃煤烟气脱硫脱硝技术及工程实例[M].北京:化学工业出版社,2007.