变电站户外端子箱智能加热器的研发

2011-04-12谢亮

谢 亮

(南京供电公司,江苏南京210013)

户外端子箱在变电站起着动力、控制、测量和保护作用。户外端子箱对于提高二次回路的绝缘和电气性能,防止因二次回路绝缘和老化问题引发的各种缺陷与异常,确保主设备及其系统安全运行具有重要意义。

1 提出方案

在昼夜温差大且空气潮湿的地方,空气中的水分遇冷,通常就会凝结成小水珠。户外端子箱经过白昼太阳的暴晒以及内部电器的发热,深夜时柜体箱壁温度下降,柜体内潮湿的热空气碰到冰冷的箱壁形成了凝露。水珠可能凝结在户外端子箱柜体内的顶部和内壁,凝结的水珠在重力的作用下,就会滴落至正在运行的端子排上。户外端子箱一旦受潮严重,将导致端子箱内的运行环境变差,进而使得交直流回路对地绝缘电阻降低,造成二次回路接地或短路,这将造成保护误动或拒动等,甚至造成断路器的误动,危害极大。另外,当发现户外端子箱受潮严重后,还需要冒着极大的安全风险更换端子排或端子箱,甚至将所涉设备和回路停电,同样存在着严重的事故隐患。因此,加强对户外端子箱的日常除湿、防潮处理就显得尤为重要。

目前常见的户外端子箱除湿、防潮处理方法有2种。(1)在户外端子箱内加装电炉丝,通过人工手动开启。(2)安装自动检测温湿度的装置进行除湿。普遍使用的是方法(1),运行人员在日常巡视中根据天气情况或查看端子箱内部凝露情况进行人工手动开启或关闭端子箱加热器。但是该方法无法在温度和湿度变化后立即启动和停止,因其为人工操作,存在容易遗忘的问题,且没有完善的监视回路,无法监测加热器可能出现断线的情况。管理稍不到位就容易出现端子排受潮造成诸如误跳断路器等之类的事故。

少数变电站的户外端子箱安装了自动检测温湿度和自动除湿装置,运行效果良好。但是如果过于依赖自动除湿装置,一旦自动除湿装置发生故障,由于没有故障报警功能,运行人员疏于检查时,同样也会带来很大的安全隐患。

与目前使用的自动加热器不同,户外端子箱智能加热器不仅能够自动检测端子箱内部的温度、湿度,根据设定的定值自动启动和关闭加热器,还具有完善的自我监测报警功能[1],一旦发生加热回路断线、过度潮湿或长时间无法改善端子箱内部温湿度,户外端子箱智能加热器通过RS-485总线上传数据到监控中心计算机进行报警[2],告知运行人员进行现场检查和修理。与现有端子箱相比,户外端子箱智能加热器只增加了箱璧测温、系统自检、数据通信和报警功能有关的少量软硬件,既控制了成本,又增强了设备的功能,提高了安全运行可靠性。

2 智能加热器的系统结构

智能加热器包括电源模块、地址编码器、MCU模块、看门狗模块、光电隔离模块、A/D转换电路、驱动接口、状态反馈电路、显示接口模块、RS-485数据接口模块、箱内温湿度传感器、箱内璧温度传感器和电加热器组件。其结构如图1所示。

图1 智能加热器系统框图

3 智能加热器的硬件设计

MCU模块使用C8051F410微控制器,它是完全集成的低功耗混合信号片上系统型MCU,具有高速、流水线结构8051兼容的微控制器核,达32 kB的片内FLASH存储器,2304 B片内RAM,硬件实现的SMBus并兼容I2C总线、增强型UART串行接口和增强型SPI串行接口,4个通用的16位定时器/计数器,多达24个端口I/O,真12位每秒采样200 000次的24通道ADC、带模拟多路器等。

电源模块把工频交流电转换成户外端子箱内各个模块的工作电源后,为它们供电。

显示接口是与MCU模块相连,将MCU模块采集处理后的温湿度送显示。

RS-485通信模块,是通过RS-485通信网络与监控后台实现数据传输。

箱内温湿度传感器和箱内壁温度传感器的输出接入光电隔离接口,经过A/D转换电路,传给MCU模块。

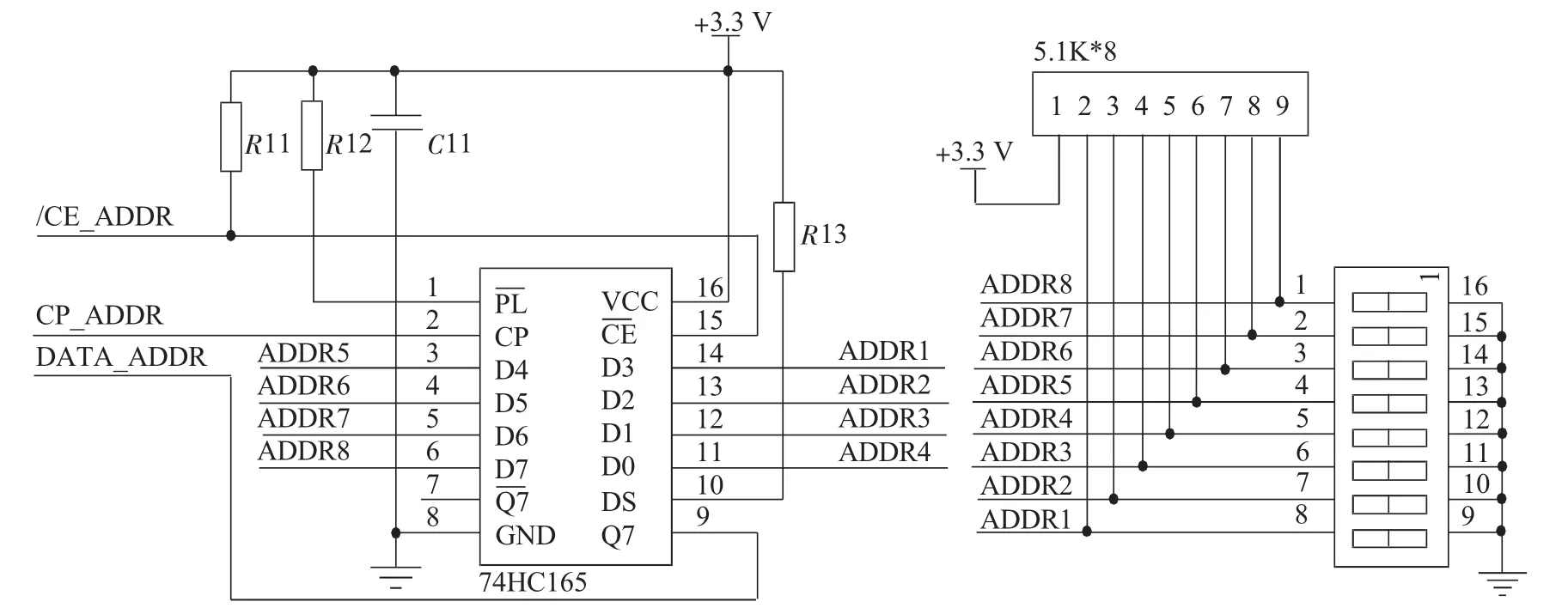

地址编码器与MCU模块连接,是为智能加热器设定身份标识码,在通信网络中体现了地址的唯一性。通过8位拨码开关和74HC165来实现,74HC165是并入串出8位移位寄存器,8位拨码开关与74HC165连接,再由74HC165的“/CE_ADDR”、“CP_ADDR”和“DATA_ADDR”3 个输出线与 MCU模块连接,其电路图如图2所示。

图2 地址编码器电路

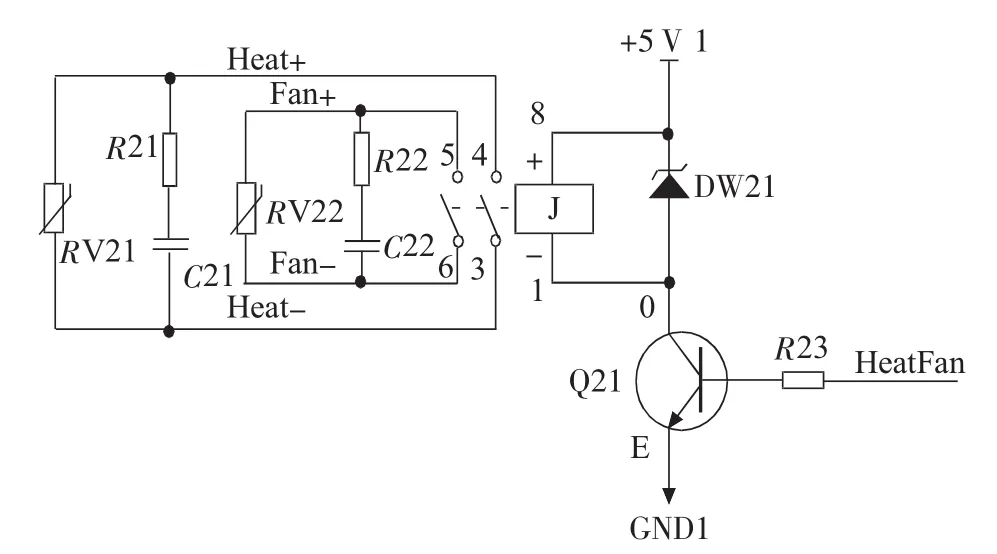

驱动接口,是MCU模块将控制信号输出到驱动接口,驱动接口驱动电加热器组件工作。其通过MMBT489LT1和G6B-2214来实现,G6B-2214为常开型继电器,MCU模块通过控制 “〈-HeatFan”信号来驱动电加热器组件,当置“〈-HeatFan”信号为高时,G6B-2214继电器动作,其干触点闭合,“Heat+”和“Heat-”导通,“Fan+”和“Fan-”导通,即驱动电加热组件(加热器和风扇)工作。当置“〈-HeatFan”信号为低时,G6B-2214继电器不工作,其干触点断开,“Heat+”和“Heat-”断开,“Fan+”和“Fan-”断开,即禁止电加热组件(加热器和风扇)工作。“Heat+”连接电加热器,“Fan+”连接风扇。其电路如图3所示。

图3 驱动接口电路

状态反馈接口,是检测加热器组件的工作状态,将状态反馈给MCU模块。MCU模块通过实时读取“HeatFB_IN”和“FanFB_IN”信号来侦测加热器组件的工作状态,当加热主件(电加热器、风扇等)发生异常时(如短路、断路),MCU模块会给出报警信号,通过485接口上传给监控中心。状态反馈接口电路如图4所示。

图4 状态反馈接口电路

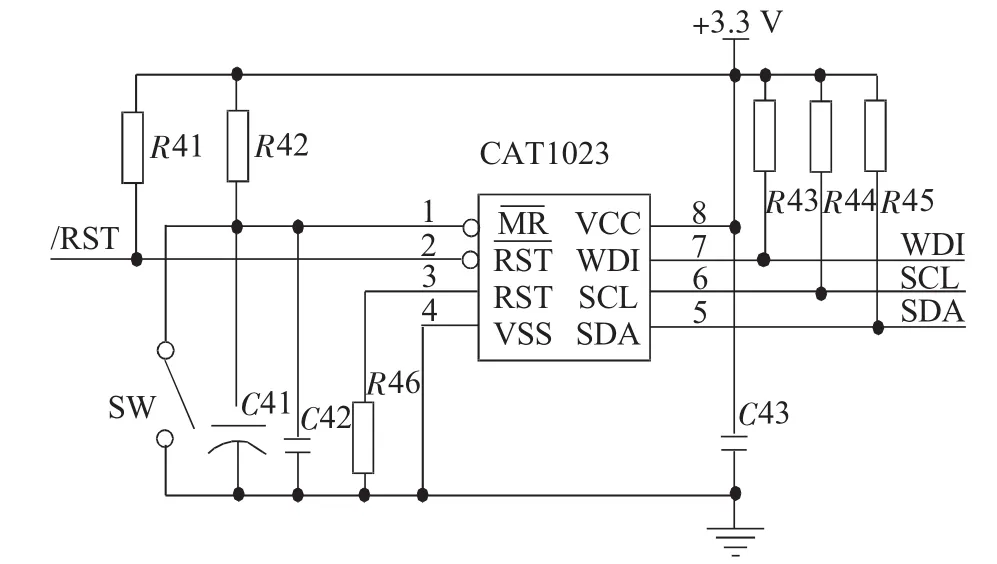

看门狗模块与MCU模块连接,以此检测MCU的工作运行状态。看门狗选用CAT1023,它利用低功耗CMOS技术将2 kB的串行EEPROM存储器和用于掉电保护的系统电源监控电路集成在一块芯片内。存储器采用400 kHz的I2C总线接口。2 kB的串行EEPROM存储器可存放温度设定值、湿度设定值等参数,MCU模块通过与“SCL”和“SDA”的连接进行I2C通信实现存取数据功能。CAT1023可防止MCU模块的系统程序进入死循环、或程序跑飞。可监控系统电源电路如图5所示。

图5 看门狗电路

4 智能加热器的软件设计

软件上,智能加热器完成温湿度采集数据的处理、逻辑判断、加热器的输入输出控制、自检、通信、报警、自启动等功能。

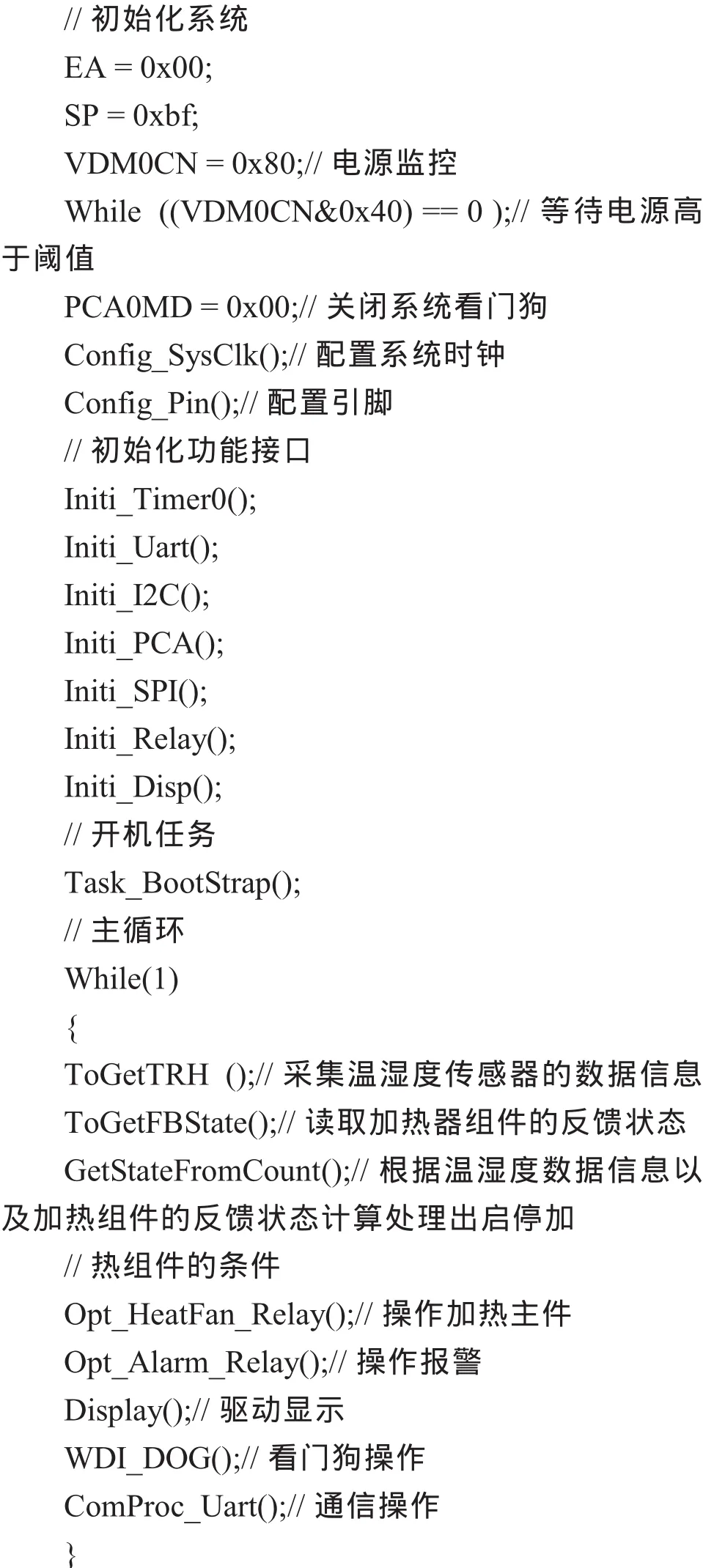

工作过程:MCU模块在上电或复位后,先进行初始化,再进行自检,如果有故障则进行报警,如果没有故障则采集和处理箱外温湿度传感器和箱内温湿度传感器的数据;然后MCU模块根据采集处理过后的数据和状态反馈电路反馈给MCU的电加热器组件的状态来进行电加热器组件是否开启或关闭的动作逻辑判断、控制;看门狗模块监控MCU模块无误后,最后与监控后台进行通信,把检测的温湿度数据和智能加热器的运行状态、电加热器组件的工作状态、报警信息上传监控后台。智能加热器软件结构如图6所示。

图6 智能加热器软件结构

部分程序如下:

5 智能加热器的应用组网

智能加热器内部有485接口电路,RS-485总线将变电站中各户外端子箱智能加热器与监控后台联系成一体,进行分散运行、集中监控,从而组成了户外端子箱智能加热器监控系统。

各户外端子箱智能加热器将检测的温湿度数据和自身运行情况或报警信息上传给后台监控系统。后台监控系统可以通过下达命令控制智能加热器的开启或关闭,也可以对其温湿度定值进行修改,方便运行人员的操作和控制。智能户外端子箱监控系统如图7所示。

图7 户外端子箱智能加热器监控系统

6 结束语

现场应用表明,使用智能加热器的变电站,减少了户外巡视、人工开启或关闭加热器的操作,从根本上克服了因加热器异常损坏造成的凝露现象。特别是无人值守变电站应用智能加热器后,在中心站就可以随时通过网络查询各加热器的运行状态,节约了人力,确保加热器100%处于良好工作状态。户外端子箱智能加热器的推广必将带来巨大的经济效益和社会效益,对于即将推广建设的数字化变电站中户外独立智能电网设备的控制回路的安全、可靠运行也会起到保障作用。

[1]谢 开,刘永奇,朱治中,等.面向未来的智能电网[J].中国电力,2008,41(6):19-22.

[2]陈树勇,宋书芳,李兰欣,等.智能电网技术综述[J].电网技术,2009,33(8):1-8.