基于工艺数据驱动的工艺装备自动控制技术

2011-04-10李洲洋谷文韬李旭东李时威

李洲洋,谷文韬,郝 丁,李旭东,李时威

LI Zhou-yang1,GU Wen-tao1,HAO Ding2,LI Xu-dong2,LI Shi-wei3

(1. 西北工业大学 机电学院,西安 710072;2. 首都航天机械公司,北京 100076;3. 北方光电股份有限公司,西安 710043)

0 引言

工艺装备(简称工装)是火箭、飞机等大型复杂产品制造所必不可少的保障条件和重要组成部分,是保证产品制造过程中各零部件间的协调与互换,乃至最终产品质量的重要依据。工装的运动精度和自动化程度对于产品质量和制造周期具有决定性的作用[1,2]。目前,工装仍以手工作业或人工控制为主,以模拟量传输协调各工艺流程,对工装的定位精度和运动精度缺乏精确的数字化控制,精度差,生产效率低。低效的工装设备已经成为制约新产品快速研制和生产的巨大障碍。如何提高工艺装备的运动精度和自动化程度,保证产品质量,缩短产品制造周期,已经成为制造企业迫切需要解决的问题。

为提高大型复杂产品的生产效率,保证产品质量,国内外的许多专家进行了大量的研究,研制了许多的自动化工装。目前,国外大型飞机制造公司生产和装配中普遍采用由计算机控制的数字化自动工装系统,如波音717的飞机装配移动生产线;F35飞机大部件自动化对接系统;空客的机翼壁板柔性装配系统等[1~8],大幅提高了产品质量和生产效率,缩短了生产周期。而国内飞机、火箭等大型复杂产品的工艺装备仍采用手工或半自动控制方式,主要以模线、样板及专用定位夹紧器[1]等模拟量作为产品制造和协调的依据。对于工装自动化技术的研究主要集中在产品装配过程的数字化仿真及柔性工装等理论研究方面[8~12],对于工装自动控制技术的研究尚处于起步阶段。

为提高工装的自动化水平,本文通过对飞机、火箭等大型复杂产品制造过程及工艺数据的分析,建立面向复杂产品的工艺信息模型。采用数字化驱动及控制技术,研究基于数据驱动的工装自动控制技术,构建基于工艺数据驱动的工装自动控制体系,实现工艺装备的自动化控制,有效提高工装运动精度。

1 基于工艺数据驱动的工装自动控制体系

在产品制造过程中,工人依据工艺文件对工装进行控制、调节和定位,然后进行产品的生产和装配。由此可知,工艺数据是工装运动和控制的基础和数据源头。因此,通过对工艺数据的分析,建立面向工装自动控制的工艺信息模型。以工艺数据为源头,研究基于工艺数据的工装自动控制技术,构建基于工艺数据驱动的工装自动控制体系,实现工装的自动化和数字化控制,有效提高运动精度和生产效率,保证产品质量。基于工艺数据驱动的工装自动控制体系如图1所示。

传统的工艺信息模型仅包含了工艺及相关的产品信息,而缺少有关工装信息的详细描述。为了对工艺装备进行控制和管理,对传统的工艺信息模型进行扩展,加入所需的工装信息,如工装的类型、工装的驱动方式、工装的运动维度、工装运动范围等信息,以及工装的各种驱动设备信息,如驱动的类型、驱动的方式、运动的形式、运动的速度、驱动力或力矩、运动精度等信息。基于该工艺信息模型,工艺人员在进行工艺文件的编制时,需要指定工装的类型、运动模式、所需要的关键位置控制点或运动参数等信息,并将工艺文件统一存入数据库中。

在产品生产加工时,基于工装控制管理系统可从工艺数据库中获取工艺信息,并从工艺信息中提取工作流程、工装类型、工装的运动模式、关键位置及运动参数等数据。在此基础上,运动控制模块依据工装的类型及运动参数发出运动控制命令,经运动控制器转换后形成运动控制信号,驱动工装运动,并对运动过程进行控制。运动检测模块通过检测来自数据采集调理模块采集的传感器信号,可实时获取工装的运动状态及运动参数信息,并将运动参数作为反馈信息提供给运动控制模块。当工装到达所设定的预定位置时,运动控制模块可通过运动控制器锁定工装位置。工人可基于工装的当前位置进行产品的生产或装配。基于工艺数据驱动的工装自动控制体系的关键在于建立面向工装自动控制的工艺信息模型以及基于数据驱动的工装自动控制技术。

2 面向工装自动控制的工艺信息模型

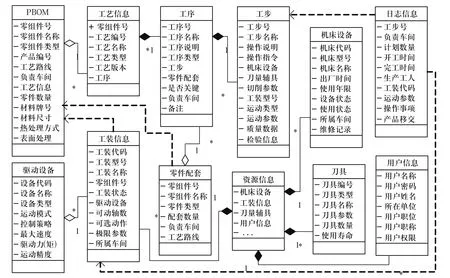

作为工装运动和控制的基础和数据源头,工艺信息必须包含各种工装信息,以及工装驱动设备的各种控制参数、运动参数等信息。为此,通过对产品制造过程及工艺数据与工装关系的分析,建立面向工装自动控制的工艺信息模型,以满足工装自动控制的需要。面向工装自动控制的工艺信息模型如图2所示。

图2 面向工装自动控制的工艺信息模型

该工艺信息模型包括面向工艺过程的工艺BOM(Process BOM,PBOM)信息以及工装及驱动设备等资源信息。PBOM是信息模型的主体,它不仅包含了面向工艺设计阶段的产品结构信息,还包含了产品中的每个零部件的工艺信息,如加工方法的设计、工序及工步的安排、工艺装备的选取、机床设备的选择和加工参数的设计等内容。资源信息包括了产品制造过程中需要的工艺装备、机床设备、刀具、夹具、量具等辅具信息,以及用户信息。

为了实现对工装的自动控制,在传统的工装信息基础上进行了扩展,不仅包含原有的工装型号、名称、状态及所属车间等基本信息,还对工装的独立运动维度、可选动作、运动范围,以及每个独立运动维度的驱动设备、设备类型、运动模式、控制策略、运动极限、驱动力矩以及运动精度等信息进行了详细的描述。

在进行工艺编制时,工艺人员可基于资源信息选择具体的工装类型,并给出使用该工装进行加工的具体步骤及详细的运动参数信息,如每步加工时工装的运动模式、运动速度、运动位置、运动精度等信息。在进行实际的生产加工时,工装控制管理系统通过工艺信息可获知工装及其运动参数信息,并基于该信息实现对工装运动的自动控制。

3 基于数据驱动的工装自动控制技术

为实现基于工艺数据驱动的工装自动控制,建立了基于数据驱动的工装自动控制管理平台,如图3所示。该平台包括数据层、功能层以及硬件层。

数据层包含面向工装自动控制的工艺信息,该信息由工艺数据管理系统生成并存储。管理平台通过企业园区网络读取工艺信息,获取工艺流程以及与流程相关的工装信息及工装运动参数,作为工装自动控制的基础数据。

功能层包括工装运动控制、运动检测、流程管理以及设备自检等功能模块。运动控制模块可以实现工装运动的位置控制、速度控制以及驱动力(矩)控制等多种运动控制方式。基于从工艺信息获得的工装运动参数,运动控制模块可以按照参数要求对工装运动的位置、速度以及驱动力等参数进行相应的调节和控制。此外,运动控制模块还提供了自动控制和手动控制两种模式,既可以实现工装运动的自动控制,也可满足工人随时手工调整的需要。

图3 基于数据驱动的工装自动控制管理平台

运动检测模块具有数据采集、数据校准及数据转换等功能,可以通过系统总线实时接收来自数据采集调理模块的各传感器数据,对工装的运动状态进行实时检测。数据采集模块通过检测来自数据采集调理模块的各传感器的数字量信号,然后由数据转换和数据校准模块按照各传感器的参数特性对这些数据进行转换和校准,以得到工装的实际位移、速度等运动参数值,并将这些实际运动参数作为反馈数据提供给运动控制模块。当工装的运动参数达到工艺要求值时,运动控制模块可对工装的当前位置进行锁定,以便工人进行生产加工。

硬件层包括安装在工装上的各种驱动设备、与各驱动设备相应的设备驱动器、运动控制模组,以及各种工装运动状态检测传感器、远程变送器和数据采集调理模块。

为驱动工装进行运动,在工装的各独立运动维度处装有驱动设备及传动系统。驱动设备包括了电力驱动、汽压驱动和液压驱动等各种形式的动力源,以及设备运动所必须的离合器和制动器等装置。传动系统包括了齿轮传动、链传动、带传动、摩擦传动、连杆传动、液压传动等各种运动机构,以实现对动力源输出动力及运动的各种变换,如增力、增扭、增速、减速或换向等功能。为驱动各驱动设备工作,硬件层还配备了与各驱动设备相应的驱动器,如驱动电机工作的变频调速器、伺服驱动器,以及驱动气压马达或液压马达工作的比例伺服阀、分流集流阀等。运动控制模组包含各种能够对工装驱动设备进行控制的运动控制器。运动控制器接收来自功能层运动控制模块的控制命令,如启动、停车、快进等命令,并产生相应的控制信号发送到各驱动器;驱动器接收控制命令信号,并产生相应的驱动信号发送到驱动设备,如电压信号、电流信号或是气压、液压信号,驱动各驱动设备运动,从而实现对工装运动的自动控制。

安装于工装各独立运动维度处的传感器可感知工装运动状态及运动参数的变化,并产生相应的电信号,上传到数据采集调理模块。若数据采集调理模块与传感器距离较远,则需要配备远程变送器,将传感器的输出信号变送到数据采集调理模块,以防止信号的衰减和失真。数据采集调理模块接收到传感器信号后,对信号进行滤波、隔离、放大以及模数转换处理,输出数字量信号,并通过系统总线提供给运动检测模块,为工装运动控制提供依据。当工装运动到所设定的预定位置时,运动控制模块可通过运动控制器及驱动器发送锁定信号,驱动离合器及制动器动作,锁定工装位置。

此外,基于数据驱动的工装自动控制管理平台还包括了用户管理和日志记录功能。通过用户管理功能可只允许有特定权限的用户才能进入工装控制管理系统进行操作。日志记录功能则把有关的操作事件、操作用户、操作时间及结果等信息记录下来,统一存入日志文件,为产品质量检验、检查提供基础数据,实现操作过程的可追溯管理。

4 应用验证

为满足大型运载火箭研制和生产的需要,与航天某研究院联合设计制造了某型火箭大型卧式铆接型架。该铆接型架主要包括床身、床头及床尾三部分,如图4所示。床头固定于床身的一端。床身上装有导轨,床尾安装于导轨上。床尾装有伺服电机及传动系统,可沿导轨做直线运动,以适应不同长度火箭的生产需求。床头和床尾上设有转盘,转盘由伺服电机驱动,可作整周转动。转盘可与火箭整体或某一段相连,并带动火箭沿轴线进行旋转,以调整火箭的位置,便于生产时的协调和装配。在床尾及转盘上装有离合器及制动器,可实现床尾及转盘任意位置的锁定,满足生产需求。此外,在导轨及转盘上安装有光栅尺位移传感器,可对床尾及转盘的位置进行精确测量。

图4 卧式铆接型架结构示意图

基于该铆接型架,依据本文所提出的工装自动控制技术,构建了卧式铆接型架管理与控制系统。该系统包括了工艺数据管理模块以及工装控制管理模块。工艺数据管理模块包含了工艺编辑以及工艺管理功能。基于工艺数据管理模块,工艺人员可编制火箭加工工艺,并实现对不同系列火箭产品工艺的管理。如图5所示为卧式铆接型架工艺数据编辑界面。图6所示为卧式铆接型架工装控制管理界面。工装控制管理模块可按照工艺流程,依据工艺数据所给定的工装运动参数,驱动铆接型架的床尾及转盘进行运动,并可实现运动过程的实时精确控制。床尾的直线移动重复定位精度可达0.05毫米,转盘的转动重复定位精度可达到0.1分。

基于该大型卧式铆接型架以及卧式铆接型架管理与控制系统,可实现火箭生产过程中铆接型架的数字化自动控制,提高了定位精度和生产效率,保证了产品质量,为大型火箭的研制生产提供有力的支持。

图5 卧式铆接型架工艺数据编辑界面

图6 卧式铆接型架运动控制界面

5 结束语

工艺装备的自动化和数字化是制造企业现代化研究的重点内容。本文通过对产品制造过程及工艺数据与工装关系的分析和研究,构建了基于工艺数据驱动的工艺装备自动控制体系,建立了面向工装自动控制的工艺信息模型,并在此基础上研究基于数据驱动的工艺装备自动控制技术,构建了基于工艺数据驱动的工装自动控制管理平台,实现了工装运动控制的自动化和数字化,提高了工装的运动精度,有效保证了产品质量。

[1] 范玉青.现代飞机制造技术[M].北京:航空航天大学出版社,2001.

[2] 许国康.大型飞机自动化装配技术[J].航空学报,2008,29(3):735-740.

[3] 李原.大飞机部件数字化柔性装配若干关键技术[J].航空制造技术,2009,14:48-51.

[4] 陈昌伟,胡国清,张冬至.飞机数字化柔性工装技术研究[J].中国制造业信息化,2009,38(9):21-24.

[5] 郭恩明.国外飞机柔性装配技术[J].航空制造技术,2005,9:28-32.

[6] 曹增强.国外大型飞机装配型架设计的新方法[J].航空制造技术,2006,2:60-61.

[7] 任晓华.新型飞机自动化装配技术[J].航空制造技术,2005,12:32-35.

[8] 邹冀华,刘志存,范玉青.大型飞机部件数字化对接装配技术研究[J].计算机集成制造系统,2007,13(7):1369-1372.

[9] 邹方,薛汉杰,周万勇,等.飞机数字化柔性装配关键技术及其发展[J].航空制造技术,2006,9:30-35.

[10]王亮,李东升,罗红宇,等.飞机装配数控柔性多点工装技术及应用[J].北京航空航天大学学报,2010,(36)5:540-544.

[11]李培玉,王亮,甘涛.基于激光识别的汽车门锁嵌入式柔性装配系统[J].组合机床与自动化加工技术,2010,5:90-93.

[12]陆俊百,周凯.柔性工装系统多点定位的自适应优化[J].制造技术与机床,2010,7:120-123.