氯乙酸异丙酯复合催化合成研究

2011-04-09高晓涵张红凤

高晓涵,高 军*,张红凤,林 立

(1.山东科技大学化学与环境工程学院,山东 青岛266510;2.山东大学化学与化工学院,山东 济南250100)

氯乙酸异丙酯是一种重要的有机合成化合物,医药工业上用作生产新型高效非甾体类消炎、镇痛药物萘普生、布洛芬及酮洛芬的原料。该化合物的生产工艺主要有2类:1)用氯乙酸与异丙醇(或异丙烯)为原料,用氟化硼作催化剂反应合成。此法收率低且对环境和人体的危害较大;2)采用氯乙酸与异丙醇在硫酸催化下经酯化制得,此法较常用,虽收率相对提高,但存在反应时间较长(约7 h),对设备腐蚀严重,副反应多,产物分离复杂且产生废水污染环境等问题。寻找催化活性高的环境友好酯化催化剂是该领域的研究热点。

由宏君[1]报道以氯乙酸与异丙醇为原料合成氯乙酸异丙酯的催化剂,主要包括无机盐、杂多酸、阳离子交换树脂、固体超强酸、磺酸类等,都取得了显著的催化效果。但杂多酸价昂,改性固体超强酸制备复杂,且两者的后处理工艺繁琐,废液排放量大[2]。阳离子交换树脂、磺酸类催化剂成本高[1-3]。

无机盐类催化剂又包括硫酸高铈、硫酸氢钾、一水硫酸氢钠、氯化铁、三氯化磷、十二烷基硫酸钠和十二水合硫酸铁铵等。氯化铁易于吸潮且溶于乙酸和异丙醇的反应体系中,在催化合成氯乙酸异丙酯时一般只能使用1次[1]。三氯化磷易于水解、使反应条件不易控制且有一定的腐蚀性[2]。十二水合硫酸铁铵收率不太高,且不易回收利用[4]。硫酸高铈、硫酸氢钾、一水硫酸氢钠催化剂催化活性高,不溶于反应体系,后处理简单方便[4-9]。

结晶硫酸高铈做为酯化反应的催化剂具有收率高,反应时间短,副反应少等优点,但其重复利用性不好[7]。如若能筛选一种合适的助催化剂与主催化剂硫酸高铈相复配,可以提高主催化剂的稳定性,解决其易失活的弊端。

本研究以氯乙酸和异丙醇为原料,环己烷为带水剂,采用结晶硫酸高铈为主催化剂,硫酸氢钾为助催化剂合成氯乙酸异丙酯,解决了单独使用结晶硫酸高铈做为酯化反应催化剂时出现的问题,在此基础上对其合成工艺进行优化。

1 试验部分

1.1 仪器与试剂

KDW型调温电热套;BP210S型电子天平,德国赛多利斯公司;JJ-1型电动搅拌器,金城国胜实验仪器厂;WQF-301型红外光谱仪。

氯乙酸,山东莱阳经济技术开发区精细化工厂;异丙醇,天津巴斯夫化工有限公司;结晶硫酸高铈,天津博迪化工有限公司;硫酸氢钾,上海风舜精细化工有限公司;硫酸氢钠,天津福晨化学试剂厂;氨基磺酸,江苏强盛化工有限公司;环己烷,天津广成化学试剂有限公司。所有试剂均为分析纯。

1.2 试验方法

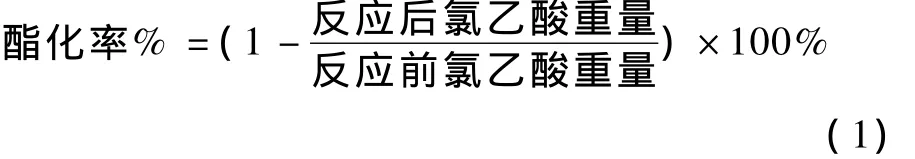

将一定比例的氯乙酸、异丙醇、带水剂和催化剂加入带有温度计、分水器及回流冷凝管的三口烧瓶中,开启电动搅拌器搅拌,加热升温至回流,带水剂从反应体系中带出反应生成的水。分水器中水量基本不变,反应温度也不再上升时,停止反应。冷却反应体系至室温,滤出催化剂,取样分析反应液中氯乙酸浓度,酯化率按式(1)计算。

滤液加热蒸馏,收集前馏分和146~150℃的馏分为产品。

2 结果与讨论

2.1 助催化剂的选择

氯乙酸用量为0.3 mol,n(醇)/n(酸)为 1.33,带水剂环己烷20 mL,复合催化剂用量为6.4%(以氯乙酸质量计),回流反应3 h,考察选用不同辅助催化剂与结晶硫酸高铈复配对酯化率的影响,结果见表1。

表1 复合催化剂催化合成氯乙酸异丙酯Table 1 Synthesis of isopropyl chloroacetate with different composite catalyst

结晶硫酸高铈作为酯化催化剂,其催化活性高,但容易失活[7-8],选择一种助催化剂与 Ce(SO4)2·4H2O进行复配试验,目的在于解决结晶硫酸高铈的失活问题及在一定程度上降低催化剂的应用成本,同时反应结束后催化剂体系可作为固体析出,使后处理过程催化剂的回收简便。

由表1可知:通过对比3种助催化剂在反应中的分散情况,可知硫酸氢钾做助催化剂时催化更易回收,利于催化剂的重复使用。通过酯化率对比可知,硫酸氢钾作助催化剂时对硫酸高铈的催化活性影响最小,酯化率最高。

2.2 催化剂配比对酯化率的影响

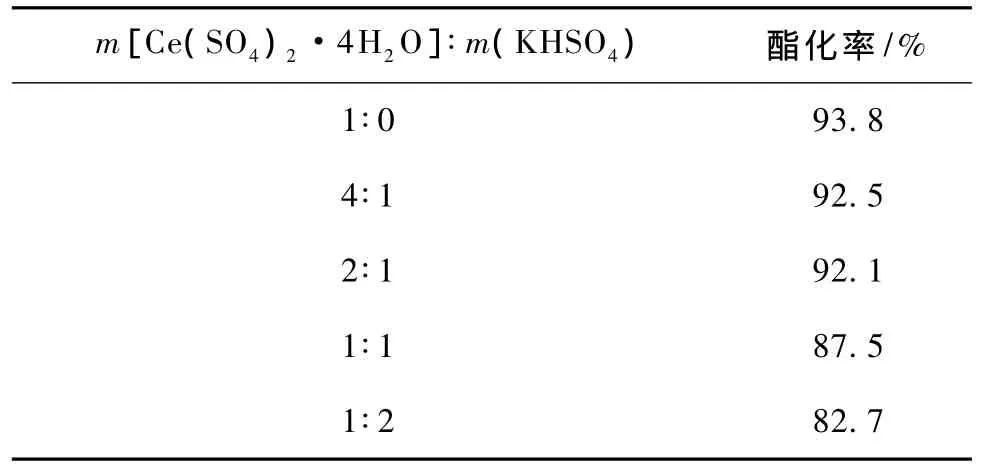

氯乙酸用量为0.3 mol,n(醇)/n(酸)为 1.33,带水剂环己烷20 mL,复合催化剂用量为6.4%(以氯乙酸质量计),回流反应3 h,考察同样催化剂用量下及2种催化剂不同质量配比对酯化率的影响,结果见表2。

表2 复合催化剂配比对酯化率的影响Table 2 Influence of m[Ce(SO4)2·4H2O]/m(KHSO4)on the esterification rate

由表2可知:在其它反应条件相同的情况下,随着Ce(SO4)2·4H2O用量的减少酯化率逐渐降低。单独使用Ce(SO4)2·4H2O时有较高的催化活性,原因是含有空轨道的变价金属离子Ce有较高的离子价态,Ce4+对暴露于表面的水分子产生强烈的诱导从而形成较强的B酸中心。硫酸氢钾作为一种质子酸催化剂在水溶液中电离后只能形成少量的H+,呈现中等酸性,相对等量的 Ce(SO4)2·4H2O催化活性是较低的。当Ce(SO4)2·4H2O质量分数由100%下降到66.67%时酯化率变化不大,同时助催化剂的加入能降低总体成本,确定2种催化剂较适宜的质量比为m[Ce(SO4)2·4H2O]/m(KHSO4)为2。

2.3 n(醇)/n(酸)对酯化率的影响

氯乙酸用量为 0.3 mol,复合催化剂用量为6.4%(以氯乙酸质量计),回流反应 3 h,m[Ce(SO4)2·4H2O]/m(KHSO4)为 2,改变 n(异丙醇)/n(氯乙酸),考察其对酯化反应的影响,试验结果见图1。

由图1可知,在其它反应条件相同的情况下,在一定范围内,酯化率随着n(醇)/n(酸)的增加而提高,原因是增加异丙醇的用量,一方面增加了可逆反应中反应物的浓度;另一方面多余的异丙醇和环己烷会与生成的水形成三元共沸带出反应体系,促使反应向正方向进行。当 n(醇)/n(酸)为1.35时,酯化率达到最高值 92.1%,继续增加 n(醇)/n(酸),酯化率降低。原因是过多的异丙醇一方面使氯乙酸与催化剂相对浓度降低;另一方面异丙醇过量太多,使得反应温度难以上升,均不利于反应的进行。因此,确定适宜的n(醇)/n(酸)为1.35。

2.4 催化剂的用量对酯化反应的影响

氯乙酸用量为0.3 mol,n(醇)/n(酸)为 1.35,回流反应 3 h,m[Ce(SO4)2·4H2O]/m(KHSO4)为2。考察催化剂用量对酯化反应的影响,结果见图2。

图1 醇酸摩尔比对酯化率的影响Fig.1 Influence of molar ratio of isopropyl alcohol tochloroacetic acid on the esterification rate

图2 催化剂用量对酯化率的影响Fig.2 Influence of catalyst amount on the esterification rate

由图2可知,随着催化剂用量的增加,酯化率增加,当n(硫酸高铈)/n(氯乙酸)为1.1%与 1.3%时,酯化率为89.3%与89.6%,基本接近。因此适宜的催化剂用量取为 n(硫酸高鈰)/n(氯乙酸)为0.011。

2.5 不同带水剂对反应的影响

带水剂可以使反应体系中生成的水带出反应体系,有利于反应平衡向正反应方向进行,提高酯化率,同时带水剂的加入可以降低反应体系的温度,减少副反应的发生。

氯乙酸用量为 0.3 mol,n(醇)/n(酸)为 1.35,n(硫酸高铈)/n(氯乙酸)为 0.011,m[Ce(SO4)2·4H2O]/m(KHSO4)为2,在回流温度下反应3 h,选用3种不同带水剂(各20 mL)对酯化率的影响结果见表3。

表3 不同带水剂对酯化率的影响Table 3 Influence of different water-carrying agent on the esterification rate

由表3可知,3种带水剂中以环己烷较好,不仅毒性低,而且产品收率较高。

2.6 反应时间对反应的影响

氯乙酸用量为 0.3 mol,m[Ce(SO4)2·4H2O]/m(KHSO4)为 2,n(醇)/n(酸)为 1.35,n(硫酸高铈)/n(氯乙酸)为0.011。记录不同反应时间分水量,结果见表4。

表4 反应时间对反应的影响Table 4 Influence of time on the reaction

由表4可知,随着反应时间的增加,氯乙酸异丙酯收率随之升高,到3 h左右,氯乙酸异丙酯收率不再升高,最适宜反应时间为3 h。

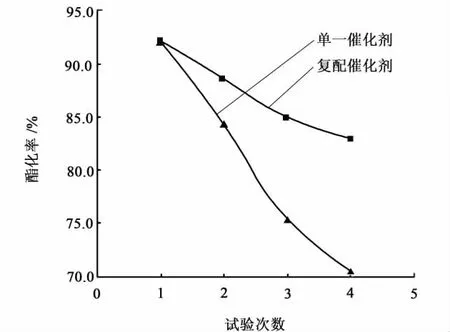

2.7 催化剂重复使用次数对酯化率的影响

氯乙酸用量为 0.3 mol,n(醇)/n(酸)为 1.35,n(硫酸高铈)/n(氯乙酸)为 0.011,m[Ce(SO4)2·4H2O]/m(KHSO4)为2,在体系回流条件下反应结束,滤出反应液,催化剂留在反应瓶中,再加入反应物与带水剂重复试验,结果见表5。与单一的Ce(SO4)2·4H2O催化重复性作比较,结果见图3。

由图3可知,此复合催化剂对酯化反应具有良好的催化效果,重复使用4次以后,复合催化剂酯化率仍高达82.9%,单一催化剂Ce(SO4)2·4H2O酯化率仅为70.5%。

图3 催化剂使用重复性对比Fig.3 Comparison of repeatability of the catalysts

3 结论

以氯乙酸和异丙醇为原料,采用结晶硫酸高铈为主的复合催化剂,环己烷为带水剂,试验合成了氯乙酸异丙酯,研究了不同助催化剂、催化剂配比和用量对其反应的影响。结果表明,以 Ce(SO4)2·4H2O与KHSO4复配作为催化剂催化合成氯乙酸异丙酯具有催化活性高稳定性好的优点,其最适宜工艺条件为:n(醇)/n(酸)为 1.35,催化剂配比为m[Ce(SO4)2·4H2O]/m(KHSO4)为 2,n(硫酸高铈)/n(氯乙酸)为0.011,反应时间3 h,酯化率可达92.1%。

参考文献:

[1]由宏君.氯乙酸异丙酯的合成研究进展[J].辽宁石油化工大学学报,2004,9(24):35-37

[2]陈丹云,张 锋.复合无机盐催化合成氯乙酸异丙酯[J].天然气化工:C1化学与化工,2004,29(3):63-64

[3]井博义.氨基磺酸催化合成氯乙酸异丙酯[J].河套大学学报,2007,4(2):33-35

[4]刘国华,朱孝蓉,储开华,等.硫酸氢钾催化合成氯乙酸异丙酯[J].化学世界,2002,43(3):153-155

[5]魏 猛,蒋平平,黄淑娟,等.稀土铈盐 Ce(SO4)2·4H2O/NH2SO3H催化合成柠檬酸三丁酯[J].化工进展,2009,28(7):1 257-1 260

[6]杨良准,褚联峰,李 凤,等.硫酸高铈催化合成氯乙酸异丙酯[J].精细石油化工,2000,(3):27-29

[7]何 静,段 雪,张保国,等.稀土盐醋化催化剂失活原因的探讨[J].催化学报,1994,15(5):350-353

[8]LUONG J H T,HRAPOVIC S.Oxidation,deformation,and destruction of carbon nanotubes in aqueous ceric sulfate[J].Journal of Physical Chemistry B,2005,109(4):1 400-1 407

[9]刘淑云,俞善信.硫酸氢钠催化合成氯乙酸异丙酯[J].天津化工,2001,(1):20-21