双流传动履带车辆方向盘操纵系统设计及仿真

2011-04-05曹付义周志立徐立友

曹付义,周志立,徐立友

(河南科技大学车辆与动力工程学院,河南洛阳 471003)

0 前言

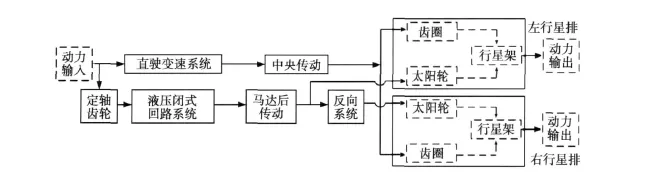

液压机械差速转向机构是履带车辆的一种新型双流传动机构,它结合了液压无级调速和机械传动高效率等优点,这种转向机构在军用履带车辆上已有使用[1-6]。如图1所示,河南科技大学利用相关原理研究开发了适用于农业履带拖拉机的液压机械差速转向机构[7-8],发动机功率在直驶变速系统输入轴上分流:一路功率流向直驶变速系统;一路功率流向由变量泵、定量马达及其控制元件组成的液压闭式回路系统,两路功率在左右行星排汇流后经行星架输出。驾驶员通过转向操纵系统,控制液压闭式回路系统正反方向输出转速变化,使两侧行星架转速差连续变化,实现履带车辆无级转向。

图1 液压机械差速转向传动方案

转向操纵系统是实现履带车辆液压机械差速转向行驶的关键,本文对液压机械差速转向履带车辆方向盘操纵系统进行设计,仿真分析其工作稳定性和跟随特性,研究结果有助于履带车辆液压机械差速转向性能研究及转向控制系统开发。

1 操纵系统原理设计

对液压机械差速转向机构的操纵,实际上就是通过改变液压闭式回路系统的马达输出转速,使两侧履带产生速度差,从而实现履带车辆的转向。

图2为液压机械差速转向履带车辆方向盘操纵系统,该系统主要由方向盘、凸轮机构、液压先导阀、电磁换向阀、液压伺服阀和伺服液压缸等组成。方向盘与凸轮机构为刚性连接,车辆转向时,驾驶员转动方向盘,带动凸轮机构一起转动,凸轮机构将方向盘的转动转换成液压先导阀杆的摆动,液压先导阀杆柄嵌入凸轮机构,使得液压先导阀杆摆角与方向盘转角成一一对应关系。液压先导阀作为控制变量泵排量的信号发生器,其输出压力油经电磁换向阀流至液压伺服阀,液压伺服阀控制伺服液压缸活塞位移,伺服液压缸活塞位移决定变量泵斜盘倾角。

当方向盘处于零位时,液压先导阀无压力油信号,液压伺服阀处于中位,伺服液压缸无液压油输入输出,伺服液压缸活塞不动。当方向盘转动时,液压伺服阀有压力油信号输入,液压伺服阀阀芯向左(右)移动,液压油进入伺服液压缸,使伺服液压缸活塞向左(右)移动,推动变量泵斜盘偏转,斜盘偏转的同时,其反馈机构带动液压伺服阀阀芯向反方向移动。如果方向盘转角保持不变,液压先导阀压力油信号为定值,变量盘斜盘停止偏转,保持与方向盘转角相对应的倾角,使车辆以稳定的转向半径转向行驶。电磁换向阀只在车辆挂倒挡转向时用于切换先导油路流向,实现履带车辆的U型转向轨迹。

2 凸轮曲线设计

方向盘转角与液压先导阀杆摆角关系由凸轮机构实现。根据系统操纵要求,当方向盘顺(逆)时针转最大转角时,液压先导阀向左(右)到最大摆角,凸轮转角应与液压先导阀杆摆角成线性关系,所设计的凸轮曲线如图3所示。在图3中,O点为凸轮中心;P点为液压先导阀杆支点;当液压先导阀处于中位时,阀杆柄在A点;当凸轮顺时针转α时,先导阀杆向左摆动为 β,阀杆柄由A点移至B点。

在△ABO中,根据余弦定理和凸轮曲线极角与液压先导阀杆摆角关系,可得凸轮曲线的极坐标方程:

式中,a为凸轮中心 O点到液压先导阀杆柄初始位置A点的距离,m;l为液压先导阀杆,m。

3 液压系统设计

3.1 液压先导阀

选用HRC2-S1-B-1-30-A-00-B00型液压先导阀[9],其结构如图4所示。在图4中,P为进油口;O为回油口;A为压力油输出口。液压先导阀阀杆可以左右摆动,通过推动压杆和滑动套,压缩回位弹簧,使调压弹簧和阀芯向下移动。在零位时,阀杆由回位弹簧保持在自然位置,P口被阀芯封闭,A口与 O口相连通,先导阀输出压力为零。

当阀杆向右摆动时,右侧压杆被压向下移动,经滑动套和调压弹簧推动阀芯下移,先将右侧 A口与O口的通路切断,然后使 P口与 A口连通,压力油输出至执行元件。当执行元件完成动作之后,压力油继续输出,这时先导阀A口油压逐渐升高,在先导阀下端建立二次压力。由于减压口的节流作用,使A口的二次压力低于进油口的压力。阀芯在二次压力和调压弹簧的弹簧力作用下受力平衡。如果二次压力过大,则阀芯上移使A口与O口相连通,则液压油流回油箱使输出压力降低。如果二次压力过小,则阀芯下移使 P口与A口重新连通,使二次压力又升高,在这不断的动态变化中最终使得二次压力保持稳定。由于弹簧力与阀杆摆角成比例,因此,也使得 A口的输出压力随阀杆摆动角度的变化而成比例地变化,从而实现先导控制。

3.2 变量泵排量控制机构

液压机械差速转向机构选用Sauer公司的90系列55型变量泵和定量马达[10],其排量控制机构集成在变量泵内,结构如图5所示。排量控制机构主要由液压伺服阀、伺服液压缸、斜盘、反馈机构等几部分组成,液压伺服阀两端接收来自液压先导阀的压力油信号,无输入信号时,液压伺服阀处于中位,伺服液压缸无液压油输入输出,变量泵斜盘倾角为零。

当液压伺服阀左端有压力信号输入时,阀芯向右移动,换向阀处于左位,液压油进入伺服液压缸右端,使变量泵活塞向左移动,从而推动变量泵斜盘偏转。斜盘偏转的同时,其位置反馈机构带动液压伺服阀阀芯向反方向移动。如果输入压力油信号保持不变,换向阀阀芯将很快恢复中位,斜盘停止偏转,变量泵保持与输入压力信号相对应的斜盘倾角。至此完成一次变量调节,直至压力油信号改变重新开始调节。

4 操纵系统特性仿真

根据图2所示的方向盘操纵系统原理,可得如图6所示的系统控制框图,系统输入为方向盘转角α;输出为变量泵斜盘倾角γ。根据样机已知结构参数[11],利用Simulink可仿真分析操纵系统特性。

图6 方向盘操纵系统控制框图

4.1 系统工作稳定性

方向盘操纵系统作为液压机械差速转向履带车辆的方向控制系统,其工作稳定性是保证履带车辆按预定轨迹行驶的基础,是衡量其性能好坏的重要指标。由于履带车辆行驶工况复杂多变,不仅要求操纵系统绝对稳定,而且还要判定系统的相对稳定性,即系统的抗干扰能力。系统的相对稳定性可以用幅值裕度Kg(dB)和相位裕度γc两个指标评价,为使操纵系统有较强的抗干扰能力,对履带车辆要求 Kg不小于 6 dB,γc不小于45°[12]。

利用Simulink中的线性系统分析工具,可得到方向盘操纵系统的开环波德图,如图7所示。由图7可知:幅值裕度约为 25 dB,相位裕度约为 87°,表明所设计的方向盘操纵系统不仅稳定,而且具有较强的抗干扰能力,这对工作在恶劣条件下的履带车辆具有重要意义。

4.2 系统跟随特性

系统跟随特性是指系统输出随输入的响应特性,即变量泵斜盘倾角对方向盘转角变化的响应快慢。系统跟随特性直接影响驾驶员的操作,如果响应太慢,驾驶员须提前进行转向操作;如果响应太快,会给系统中的液压元件带来较大冲击。在车辆常用行驶速度和转向半径范围内,响应时间在 0.31 s较合适。图8为变量泵斜盘倾角随方向盘转角的阶跃响应特性,由图8可知:上升时间约 0.3 s,调整时间约0.5 s,表明所设计的方向盘操纵系统具有较好的跟随特性。

5 结束语

本文提出了一种方向盘操纵系统方案,该方案主要由方向盘、凸轮机构、液压先导阀、电磁换向阀、液压伺服阀和伺服液压缸等组成。通过建立凸轮曲线的极坐标方程和分析液压系统的结构及工作过程,利用Simulink对方向盘操纵系统的工作稳定性和跟随特性进行了仿真分析。仿真结果表明:所设计的方向盘操纵系统,能较好实现液压机械差速转向履带车辆的转向行驶控制需要。

[1] 曹付义,周志立,贾鸿社.履带车辆转向性能计算机仿真研究概况[J].农业机械学报,2007,38(1):184-188.

[2] Guenter B.Hydro Mechanic Continuously Variable Transmission[J].Vehicle System Dynam ics,2006,25(1):19-24.

[3] Hetherington JG.Tracked Vehicle Operations on Sand-investigations atModel Scale[J].Journal of Terramechanics,2005, 42:65-70.

[4] 梁健.一种履带式车辆正独立式液压转向原理的分析与设计[J].国外坦克,2006(1):14-31.

[5] Hiroyuki M,Keiji O.Development of Hydromechanical Transmission(HMT)for Bu lldozers[J].JSAE Review,2005,26 (2):252-258.

[6] 曹付文,周志立,贾鸿社.履带车辆转向机构的研究现状及发展趋势[J].河南科技大学学报:自然科学版,2003,24 (3):89-92.

[7] 张松敏,周志立,贾鸿社.双功率流履带车辆转向操纵液压系统设计[J].河南科技大学学报:自然科学版,2005,26 (6):31-34.

[8] 曹付义,周志立,贾鸿社.履带拖拉机液压机械双功率流差速转向机构设计[J].农业机械学报,2006,37(9):5-8.

[9] Hydraulic Remote Control E-VLDI-MC001-E,EATON Hydraulics[Z].USA Eaton Corporation,2003.

[10] SAUER 90 Serial Pump and Motor Technology Documentation[Z].SAUER-DANFOSSCorporation,2004.

[11] 王鹏.履带车辆液压机械差速转向操纵系统研究[D].洛阳:河南科技大学,2009.

[12] 张松敏.双功率流履带车辆的转向控制[D].洛阳:河南科技大学,2005.