带减隔震与防落梁措施的复杂结构大型梁桥支座更换

2011-04-04薛承开

薛承开

(福州市公路局连江分局,福建 福州 350000)

1 工程概况

福州南港大桥位于闽侯县境内S203线K46+793处,全长947.1 m,为大型公路桥梁。南港大桥净宽10.5 m+2×0.75 m人行道。设计荷载:汽-20级,挂-100,人行荷载3.5 kN/m2。

桥梁上部结构为:主梁采用了23跨40 m的部分预应力混凝土简支T梁,引桥采用10 m的混凝土空心板,主桥及引桥铺装均采用C30防水混凝土,栏杆及人行道均采用C20钢筋混凝土,单体T梁自重为115 t。

桥梁下部结构为,江口台及南通台均采用外置式加筋土组合桥台,各桥墩结构为双柱式墩。全桥盖梁墩(台)柱采用C25钢筋混凝土。经查阅原桥竣工图,南港大桥全桥有330个板式橡胶支座,分别采用3种不同类型:CJZ350×400×78(CR)型板式橡胶支座,使用于 2#、3#、4#、5#、6#、8#、9#、10#、11#、12#、14#、15#、16#、17#、19#、21#、22#、23# 桥墩,共 190 只;CJZF4350×400×67(CR)型板式橡胶支座,使用于 7#、13#、18# 桥墩及 1#墩的大桩号侧、24#墩的小桩号侧,共40只;CJZ180×200×28(CR)型板式橡胶支座,使用于0#、25#桥台及1#墩的小桩号侧、24#墩的大桩号侧,共80只。

本次南港大桥支座更换是该大桥维修加固工程的分项目,除支座更换外,另进行桩基混凝土包箍加固、T梁裂缝封闭及粘贴碳纤维布、原桥面铺装凿除及重新铺装(保留人行道板)、栏杆系更换、伸缩缝更换等项目。

2 南港大桥原有防落梁、减隔震措施设计

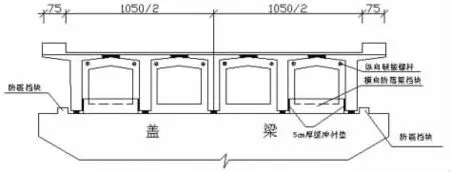

图1 防震设施横向布置图

经查阅原桥竣工图,南港大桥原设计鉴于抗震考虑,在盖梁上设置横向防落梁挡块,挡块位于1#、2#梁与4#、5#梁之间,其尺寸为190×44×77cm,为后浇筑C25钢筋混凝土,通过Ф30钢筋与盖梁整体联结,同时在防落挡块与T梁间左右及内侧三方向安放5 cm厚橡胶缓冲衬垫,衬垫尺寸分别为70×44×5 cm(两块)、190×9×5 cm,其中190×7×5 cm衬垫固定于T梁横隔板与防落梁挡块间,三方向橡胶衬垫均为先安放再浇筑防落梁挡块见图1。

同样,基于抗震考虑,在盖梁上方1#、5#梁外侧根部浇筑与桥纵向平行,与盖梁等宽C25混凝土防震挡块,其尺寸为200×40×30 cm见图2。

图2 防震设施平面布置图

同时在同一墩台同纵向T梁端头通过横隔板钻孔,相向设置纵向Ф30联结螺杆,由螺母通过承压板及D=16 cm伸缩缝橡胶垫块固定见图3。

图3 防震设施纵向布置图

上述结构设计无疑是提高大桥的整体抗震性,但由于该桥已超负荷运行15年,各构件间不可避免存在异常位移及变形,加之防落梁挡块为T梁安装并设置橡胶缓冲衬垫后浇筑,属于违反规范施工,造成橡胶衬垫与T梁下部防落挡块之间相互卡死,如强行顶升,将增加巨大的反向摩阻力,会造成1#与2#梁,4#与5#梁间湿接缝因顶升不同步而错位损坏,这无疑大大增大了支座顶升更换的施工难度。

3 顶升方案修正

3.1 原设计顶升方案及试顶升

根据图纸实现拟定的南港大桥支座顶升,升更换施工组织方案,原拟通过采用Ф20,缸体高度为10 cm的150 t液压千斤顶共20只,其中单排8只放置于T梁间横隔板的盖梁上,加垫钢板,与横隔板底部软接触,另两只分别放置于1#、5#梁外侧的防震挡块上,通过在翼缘板下加设长钢柱进行整体同步顶升,以保证不破坏旧桥的整体结构,见图4。

图4

但安装好设备进行试顶时发现,T梁间横隔板由于施工质量较差,加上超负荷运行导致结构变形,已出现横隔板开裂粉碎、露筋、侧向变形等现象,如进行顶升可能会造成横隔板断裂导致顶升失败;同时横隔板与防落挡块间由于加入橡胶缓冲衬垫,致使1#、5#梁受巨大的反向摩阻力制约,加上人行道板约30 t的重量,试顶升时发现2#、3#、4#梁可以顶升而1#、5#梁却无法顶起的情况,同步顶升失败。经反复研究比较后,决定取消该方案,重新进行设计论证。

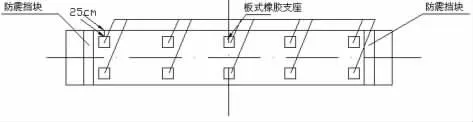

3.2 经现场勘测并结合原竣工图,现有T梁下部橡胶支座前端距盖梁边缘为25 cm,同时盖梁钢筋保护层厚度为5 cm

2#、3#、4#T梁单体自重g1为115 t,单侧端头千斤顶荷载为g1/2,按顶升有效安全系数б=2.5考虑,顶升2#、3#、4#T梁的千斤顶安全荷载重量G1应≥g1/2×6,即 G1应≥115/2×2.5=143.5 t,根据该结果,G1设定为 150 t。

对于1#、5#梁,经查阅原竣工图,每根T梁承载重量△1=1.83t的砼人行道板块件8件,砼栏杆柱与砼栏杆栅构件总重△2约10t,则顶升1#、5#T梁的液压千斤顶安全荷载重量G2应≥(g1+8△1+△2)/2×б

即 G2应≥(115+8×1.83+10)/2×2.5=174.56 t,根据该结果,设定 G2为 180 t。

经与设计单位及液压设备生产厂家沟通,将顶升方案更改为:重新订制缸体高度为7.5 cm、直径20 cm、荷载150 t的单缸液压千斤顶8只,及荷载180 t的7.5 cm高、缸体直径20 cm液压千斤顶4只(以顶升带自重约30 t的人行道板的1#、5#梁)。将其置入T梁底部旧支座前的盖梁上,同时解除纵向联结螺杆约束及桥栏杆纵向约束,并解除桥面铺装凿除时检查发现的T梁端头翼缘板间的Ф25钢筋纵向约束(原竣工图未发现),实现从T梁下部直接进行整联同步顶升;同时由于缸体高度7.5 cm荷载180 t已是液压千斤顶设备可设计的极限值,经与业主单位及设计单位沟通对已剪切变形致使高度小于7.5 cm的旧支座及高度为6.7 cm的CJZF350×400×67橡胶支座,更换时将采取用角磨机打磨盖梁上的砼保护层(高5 cm),以使液压千斤顶能置入进行顶升,待更换支座结束后,再用环氧砂浆进行修补。新顶升方案,见图5。

图5 T梁顶升简图

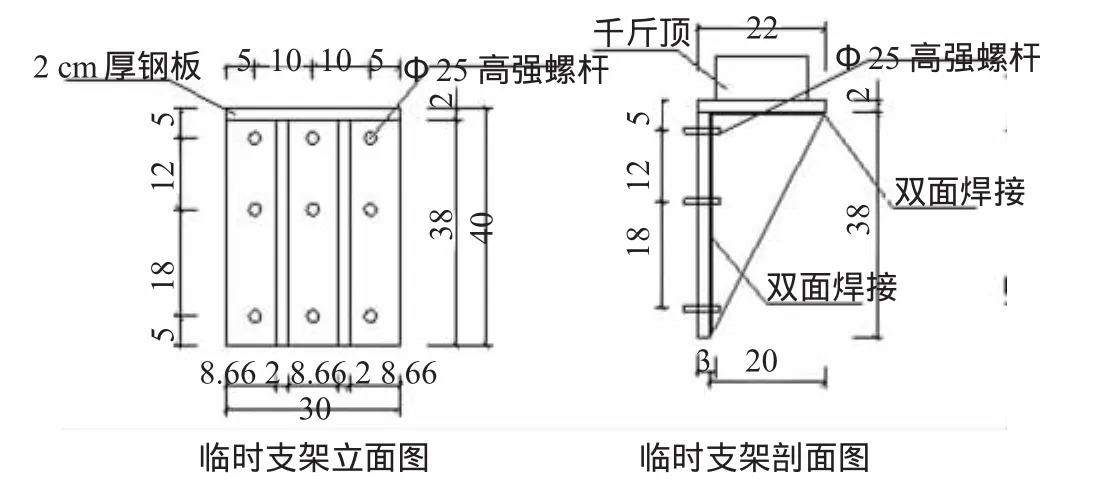

同时保留0#、25#桥台空心板下支座更换的施工方案,见图 6、图 7。

图6 临时支架施工图

图7 反力架示意图

4 顶升更换工艺流程

(1)检测大桥基础、墩台、主梁、桥面系和附属管线的技术及安全状况,联系管线相关单位以确保安全。

(2)解除桥面纵向联系,利用本次大桥旧桥面系全部凿除并重新铺装的机会,在铺装前进行顶升更换支座。

(3)解除T梁纵向联系:①解除纵向联结螺杆的纵向约束;②解除检查发现的T梁端头Ф25钢筋纵向约束;③解除桥栏杆接头纵向约束。

(4)降低T梁间横向约束。在橡胶缓冲衬垫与T梁侧向、防震梁挡块及横隔板间接触面内缓慢注入适量植物油进行润滑(不得使用机油以防止橡胶垫膨胀加大摩阻力),以减小反向摩阻力。

(5)处置墩台缺陷。对盖梁上不液压千斤顶置放处用环氧砂浆进行找平,并清理墩台及盖梁杂物。

(6)安装顶升设备。

(7)试顶升并持荷观察10 min,保证无异常情况。

(8)进行整联同步顶升。

(9)更换支座。

(10)落梁。

(11)详细检查支座位置正确密实。

(12)撤除顶升系统。

(13)对有破坏的盖梁保护层进行修补。

(14)对松开的纵向约束螺杆进行复位。

(15)按原有方案进行0#、25#桥台支座顶升更换。

按上述方案实施后,顶升更换支座顺利完成。

5 顶升更换质量保证要点

(1)必须按照设计及规范的要求,对支座的材料、质量和规格进行验收,合格后再进行安装。

(2)支座底面调平砂浆应灌注密实,不留空洞,以符合设计要求。

(3)必须对正支座上下各部件的纵轴线。

(4)支座安装不得发生偏斜、不均匀受力和脱空现象,滑动面上的四氟钢板和不锈钢板安装前必须涂上硅脂油,不得有划痕、碰伤等,应保证位置正确。

(5)本次顶升配备符合美国机械工程师协会ASME B30.1标准的EGALE PRO液压同步系统,属国内先进,保证了顶升质量。

(6)在顶升时,应用钢板衬垫扩大千斤顶与主梁的接触面,要求密实、平稳、不损伤梁体。调整高度应采用不同厚度的钢垫板。

(7)试顶加载至主梁脱空2~5 mm时停止,持荷观察10 min。

(8)同步顶升起梁速度应控制在1 mm/min左右,同时观测梁体起伏高度和千斤顶的起顶力,严格控制每次顶升量和总顶升量。

(9)顶升至设计高度后,应垫实主梁,保证平稳可靠。

(10)更换支座时应在支座上下面涂上环氧树脂,保证梁体与支座,支座与支垫的结合密实平整。

(11)支座更换完毕后,千斤顶顶起主梁并逐步拆除钢垫板,同步回落梁板。

(12)应详细检查支座垫板与支座,确认压紧密贴位置正确后,方能拆除顶升系统。

(13)施工中必须对梁体进行裂缝监控,顶升时如果发现裂缝发展超过规范和设计允许值,必须停止起梁,查找原因,并解决问题,再重新进行顶升作业。

(14)检查校正顶升设备后,测量原支座和新支座的高度差,并进行适当调整,确保梁体、桥面高程符合设计要求。

6 结论

对于复杂大型桥梁,尤其是带有防落梁措施与减隔震措施的大型桥梁的顶升更换支座,在施工设计方案实施过程中如发现存在问题不能完成,应积极与设计单位及业主尽心积极沟通,认真深入地研究原设计图纸,根据桥梁的自身特点对问题逐一排查,及时调整施工思路,更换适宜设备,有针对性地逐一解决问题,严禁强行顶升。同时要严格按照规范要求,在保证质量的前提下完成施工任务。

[1]中华人民共和国行业推荐性标准《公路桥梁加固设计规范》(JTGJ22—2008),北京:人民交通出版社,2008.[2]杨文渊,《桥梁维修与加固》,北京:人民交通出版社,1997.[3]王廷武,《公路桥梁施工与养护》,北京,人民交通出版社,1999.

[4]李新主编,《桥涵施工与养护技术》,北京,人民交通出版社,2005.

[5]刘自明主编,《桥梁工程养护与维修手册》,北京,人民交通出版社,2004.

[6]中国公路建设行业协会,《公路工程工法汇编2009》,北京,人名交通出版社,2010.