风机叶轮叶片表面强化研究

2011-03-30张翠宣岳剑峰杨富平

张翠宣,岳剑峰,杨富平

(1.天津渤海职业技术学院,天津 300402;2.天津工业大学,天津 300387;3.天津市水泥研究所,天津 300402)

风机叶轮叶片表面强化研究

张翠宣1,岳剑峰2,杨富平3

(1.天津渤海职业技术学院,天津 300402;2.天津工业大学,天津 300387;3.天津市水泥研究所,天津 300402)

为改变叶片表面耐磨性能,提高风机的使用寿命,对叶片进行强化处理,选择了堆焊强化方法及Fe-Cr-B堆焊材料,确定了合适工艺及措施,并运用到生产实际,结果表明处理后叶片寿命提高了4倍左右,保证了风机叶轮的品质,使得风机叶轮使用寿命得到较大提高。

风机叶轮;使用寿命;制作工艺

风机是依靠输入的机械能,提高气体压力并排送气体的机械,广泛用于工厂、矿井、隧道、船舶和建筑物等环境中。因市场需求量大,对风机品质和环保节能的要求也日益突出。风机叶片因磨损造成寿命缩短,目前已成为迫切需要解决的一个重要问题。

根据风机使用的工作条件,对叶片磨损原因进行了分析,基于提高叶轮叶片寿命的需要,通过选择堆焊方法及堆焊材料,确定堆焊工艺,对叶片表面进行了强化处理,处理后应用于生产实际,取得了令人满意的效果。

1 风机叶轮结构及技术要求

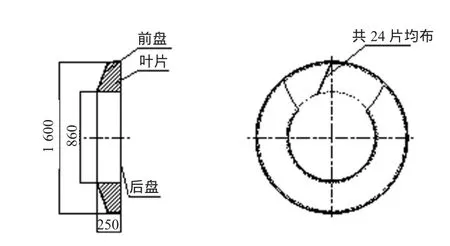

选粉风机的风机规格一般不统一,叶轮直径在1600~2000mm之间。以直径1600mm的选粉机叶轮为例,加以说明。图1为叶轮结构示意图。

图1 叶轮结构示意图

对叶轮叶片耐磨性能的要求:叶片材料应该具有很好的硬度,同时应该具备很高的硬度和韧性。

2 叶片强化方法及材料的选择

磨损是一种与材料表面状态有关的现象。要提高叶轮的寿命,必须对叶片表面进行强化,使其能经受住磨损。

2.1 磨损原因分析

在生产中考察已磨损叶片的表面状况,发现磨损最严重的部位,已成豁口状(局部磨穿),稍严重部位已磨成薄刃状,其他部位的表面磨成一道道微细沟槽。根据现场工作条件,判定叶轮受到磨料磨损、冲蚀磨损、热磨损等多重作用。其中,主要是受到磨料磨损,即微小的尘埃和煤灰等颗粒,在风压作用下,对高速运转的叶片表面进行了显微切削,造成了叶片的磨损。

2.2 选择强化方法

目前工业生产中对工件表面进行强化的方法,有多种,如渗碳、刷镀及等离子喷涂等。针对风机的使用工况及现场条件,可行的方法仅有氧乙炔喷焊及电弧堆焊。

在试板上分别进行了氧乙炔喷焊与电弧堆焊的对比试验。喷焊(喷涂后重熔)加热速度慢、加热时间长,导致试件变形严重,但稀释率较低;而电弧堆焊加热时间短,试件变形较小,但稀释率较高。因叶轮的形状及刚度等原因,叶轮变形后校形较困难,加之在生产制造叶轮的过程中,叶轮本身已有一定的制造偏差,故为保证叶轮的尺寸及形位偏差这一基本要求,采用变形较小的电弧堆焊方法。

2.3 堆焊材料选择

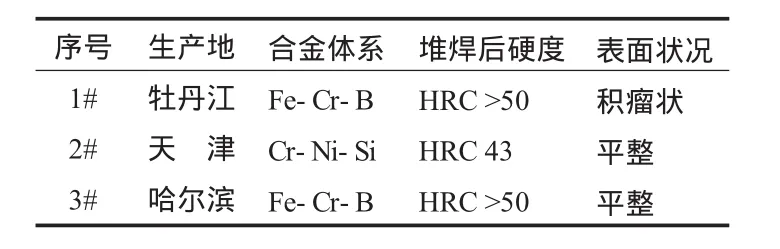

受磨料磨损的工件,一般选用碳化钨或高铬合金铸铁作为堆焊材料。但采用电弧堆焊的方法,会使碳化钨原始颗粒大部分熔化,在堆焊层析出硬度并不算高的含钨复合化合物,影响耐磨性的提高;而采用高铬合金铸铁作为堆焊材料,可使堆焊层含有Cr7C3高硬相,且其价格比碳化钨便宜[2~3]。分别选择了牡丹江、天津、哈尔滨3家典型工厂生产的堆焊材料进行了对比试验,结果如表1所示。

表1 堆焊材料对比试验

从表1可以看出,1#材料堆焊后表面硬度高,但焊接工艺性能差,堆焊层表面呈“积瘤状”、不平滑;为避免在叶轮使用过程中,在“积瘤”处“挂灰”,破坏叶轮动平衡,故不采用。2#材料堆焊后,虽然表面成型较平滑,但其硬度较低,因其耐磨性较差,故也不采用。3#材料无论在表面成型,还是在表面硬度方面均较好,故选其为堆焊材料。

3 堆焊工艺及结果分析

工艺是影响堆焊质量的重要因素。根据对叶轮的要求,把堆焊叶片的工艺重点放在了降低稀释率和减少焊后变形这两个方面。

3.1 降低稀释率

堆焊层的稀释率,反映了堆焊层中母材熔入数量的百分比。叶轮母材一般为Q235或16Mn。母材熔化后,对耐磨合金材料起稀释作用,会降低堆焊层合金化的效果,影响耐磨性。

在保证母材与耐磨合金相互熔合的前提下,降低稀释率就是减少母材熔化量。为此,在正式堆焊叶轮前,进行了工艺试验。分别采用不同规范参数对各组试件堆焊,然后比较各组的硬度值结果,选择出较理想的工艺规范。

试验时,把试件分成6组,每组3块试板,试板尺寸为120mm×50mm×6mm;材质与叶轮相同,均为Q 235;耐磨合金粉块尺寸为90mm×30mm×3mm;使用AX1-500直流弧焊机,采用直流正接;用直径10mm碳精棒作电极;特制加长焊把。每块试板上堆焊一块耐磨合金粉块,堆焊层硬度值按每组试件平均值记录。试验结果如表2所示。

表2 工艺规范对堆焊层硬度的影响

从以上实验结果发现:采用第3试件组获得的表面强度最高,工艺规范效果最好。为减少母材熔化量,应注意使堆焊电流减小、电压降低、堆焊速度加快;但堆焊电流过小,会使耐磨合金粉块不易熔化,导致堆焊速度减慢。欲使堆焊速度加快,又需加大堆焊电流。这一矛盾只有通过试验才能找到最佳组合。

3.2 控制叶轮变形量

堆焊后的叶轮,在验收时不仅需作静、动平衡试验,还需各表面的尺寸、形状及位置满足偏差要求。由于堆焊会使叶轮受热不均匀,产生焊接应力,导致焊接变形等,故还需采取适当工艺措施,才能把叶轮变形控制在公差范围内。在堆焊时采取了以下工艺措施:

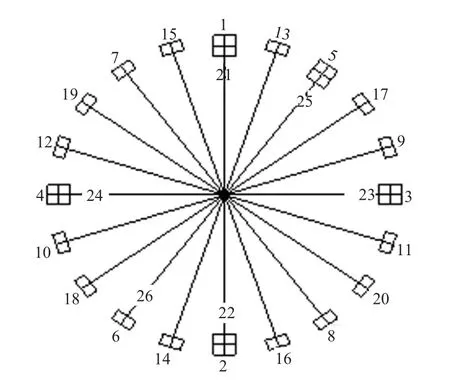

(1)保证焊接顺序。在每一叶片上堆焊完一块粉块后,转动叶轮,在对称叶片相应位置,堆焊另一粉块,顺序如图2所示。如此循环往复,直至把各叶片堆焊完毕。以此顺序堆焊,可使叶轮前、后盘均匀收缩,并可避免热应力过于集中,减少焊接变形。

图2 堆焊粉块顺序示意图

(2)锤击焊缝。叶轮变形是由于堆焊层在冷却过程中发生纵向、横向收缩造成的。每堆焊完一粉块,用小锤击,延展堆焊层,可补偿部分收缩量,减少变形。

(3)减少线能量。减小线能量,能使叶片受到的热输入量减少,热应力变小。这与降低稀释率的要求是一致的。

3.3 结果分析

采用上述工艺措施,对叶轮进行堆焊。焊后检查,叶轮变形量在技术要求范围内,并用便携式硬度计对各叶片堆焊层进行抽查,测得各点HRC>56。堆焊后的风机叶片寿命提高4倍左右,

4 结束语

经实际生产考验,该堆焊叶轮技术是切实可行的,可以大大提高风机叶片的使用寿命,同时也使得风机的关键部位使用寿命延长,提高了单位风机的市场竞争力。

[1](英)萨凯A D.金属磨损原理[M].邵荷生译,北京:煤炭工业出版社,1980.

[2]周振丰.焊接冶金学(金属焊接性)[M].北京:机械工业出版社,1993.

[3]田锡唐.焊接结构[M].北京:机械工业出版社,1982.

[4]唐慕尧.平板堆焊时平面外变形的形态及产生机制[M].北京:煤炭工业出版社,1980.

The Study of Enhancement of the Surface of Fan Im peller blade

ZHANG Cui-xuan1,YUE Jian-feng2,YANG Fu-ping3

(1.Tianjin Bohai Vocational Technical College,Tianjin 300402,China;2.Tianjin Polytechnic University,Tianjin 300387,China;3.Tianjin Cement Research Institution,Tianjin 300402,China)

To change the blade surface abrasion resistance and improve the lifetime of the fan,the blade is disposed intensively,and then choosing the method of bead weld to strengthen and the material of bead weld Fe-Cr-B,thus to determine the appropriate process and measures and apply to practice,the results showed that the life of the treated blade increasesabout4 times,guaranteeing the quality of the fan propeller and making the life of fan propellerhasbeen greatly improved.

fan propeller;working life;fabrication process

TH43

B

1672-545X(2011)09-0166-02

2011-06-15

张翠宣(1975—),女,河北保定人,讲师,工学硕士,主要教授课程《化工设备》、《机械工程材料》、《设备状态监测与故障诊断》。