浅谈装载机结构件焊接品质的保证措施

2011-03-30朱晓宁

朱晓宁

(广西柳工机械股份有限公司,广西 柳州 545007)

浅谈装载机结构件焊接品质的保证措施

朱晓宁

(广西柳工机械股份有限公司,广西 柳州 545007)

从装载机结构件焊接生产制造过程中,分析总结了常见的气孔、裂纹、焊缝成形不良、焊接变形等焊接缺陷产生的原因,通过采取合理的焊接参数、规范、焊前准备、焊接顺序等焊接工艺措施,控制焊接缺陷的产生,提高了结构件的焊接品质。

装载机;结构件;焊接;品质;缺陷;工艺措施

装载机的车架、动臂作为整机受力的主要构件,焊缝品质的好坏直接影响的整机的产品品质,焊缝失效时,甚至会带来严重的品质事故和重大损失。因此,焊缝必须避免超标准的气孔、夹渣、咬边、未焊透等缺陷,保证足够的焊缝强度。笔者作为一名焊接工作者,曾目睹焊缝撕裂的情景,深深意识到焊缝品质的重要性。

下面就生产过程中焊接缺陷产生的原因,以及如何避免缺陷的措施体会,做如下小结。

1 焊接缺陷及产生原因

焊接产品品质的提高,首先要了解焊接缺陷产生的原因。目前,结构件焊接主要采用CO2气体保护焊,具有对油、锈敏感性程度低,焊缝焊氢量少等特点,但如果操作的不正确,焊接工艺参数选择得不好,对焊接熔池气体保护不够,也容易产生缺陷。生产过程中,笔者觉得焊接缺陷及其原因主要有以下各方面。

1.1 气孔

CO2气体保护焊,焊接过程中往往容易出现气孔,主要为氮气孔、CO气孔、氢气孔这3种。这是因为焊接过程中,气体配比不当,或因气体流量控制不好,造成电弧燃烧不稳定。或气体保护效果不好,如有穿堂风影响,母材、焊丝污染(附有油、油漆、涂料、水份等)、喷咀被飞溅堵塞,操作时喷咀与工件的距离太大,焊接参数的选择不当,均会造成在焊接时产生气孔。

1.2 裂纹、未焊透及夹渣

焊接裂纹、未焊透,是最损害焊接结构件安全性的缺陷,因此要更注意。前车架、动臂所用材料目前主要为Q345,其可焊性较好,一般不易产生严重的焊缝裂纹。但对于大厚度板材焊接时(如δ50mm的动臂板、摇臂板),由于金属传热过快,焊缝冷却过快,也有可能产生冷裂纹。

未焊透主要为焊速过快,或焊枪与焊缝中心线偏离、焊偏等原因,致使另一侧焊缝未熔,或熔深不够所引起。

至于夹渣则为前层焊缝焊渣去除不干净,操作时焊枪摆动过大,使熔渣卷入熔池内部而造成。以前焊接时常发现焊缝发黑、焊缝成形不良,通过把拼搭时留下的药皮清理干净,这种现象就没有了。

1.3 焊缝成形不理想及焊接飞溅量过大

焊缝成形不良,主要表现在焊缝表面增高偏大、焊缝与母材边缘处熔合不良、焊缝表面焊波不均匀和蛇形焊道等。产生的原因,主要是焊接电流、焊接电压、焊接速度控制不当,以及焊丝干伸长过大、焊丝的校正机构调整不良。

焊接过程中飞溅量过大,主要是弧压过高,送丝不均匀、导电咀磨损严重造成焊丝与电极接触不良。

1.4 焊接变形

装载机前车架的中长焊缝、动臂焊缝,焊接过程中,由于局部高温加热集中,在自由状态下,会导致焊接结构件焊后产生残余变形。焊接接头型式为角接的焊缝,会产生2°~5°的角变形,并且角变形的大小与焊接工艺参数有关。

而在刚性固定条件下,接头焊后可能产生纵向收缩应力和横向收缩应力所带来的应力变形,从而产生角变形和扭曲变形。这种变形大小,与施焊电流值、焊接速度大小、焊接构件拼装尺寸误差、装配点固所造成的拘束力大小等因素,均有关系。

2 采取措施,杜绝缺陷,提高焊件品质

焊接品质的提高,是一个涉及到焊接结构设计、焊接材料、焊接设备(包括切割设备)、焊接工艺、焊接辅助装置、焊接生产管理等诸方面焊接技术问题的优化设计、全面实施的过程。

为保证结构件产品焊接品质,除技术部门要建立焊接材料、焊接设备、焊接检验的文件库和管理体系外,以确保焊接品质的一致性和再现性外;笔者认为焊工是产品制造、工艺的直接实施者,更要严格按造工艺文件、焊接规范、顺序进行操作、遵循工艺纪律,日常要注意以下几点:

2.1 对焊接设备经常检查维护

松下电焊机公司常有一句广告语:“工欲善其事,松下电焊机”。要焊好焊缝,拥有一台好的焊机当然必要,但光有好的设备也不行,日常还要对设备(焊枪、送丝机、电缆、气路)进行检查、维护、保养,把它当成自己的亲密伙伴,即焊前对焊接设备电路、气路进行仔细检查后,确认其全部正常后,方可开机工作,以免由于焊接设备故障而造成焊接缺陷。

具体的主要检查焊机的冷却风扇是否转动、仪表显示是否正常,最容易忽视而又易出问题的工件焊接地线、电缆是否可靠连接,否则容易造成电弧不稳定影响引弧,难以得到成形良好的焊缝。

另外是检查气路,保持气路畅通。气瓶开启后,确认预热器是否正常工作。气路不畅通则容易出现气孔,还有就是对送丝机构仔细检查,如气体较为潮湿,则要进行放水处理。

2.2 焊前清理坡口和焊道

就像前面提到的一样,油、锈、药皮往往会造成气孔、裂纹、夹渣等焊接缺陷。因此焊前仔细对焊道坡口面、两侧进行油、锈、药皮的清理非常必要。特别是前面拼搭工用焊条拼搭留下的药皮容易造成夹渣,故每次焊接前都应对此进行认真清理。

2.3 按工艺操作,合理选择参数规范

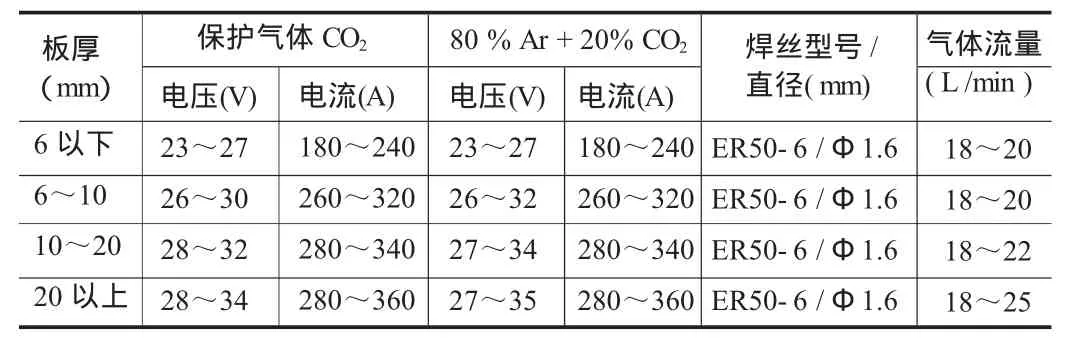

根据板厚、接头形式及坡口尺寸、焊接位置,选择的焊接参数,工艺参数主要包括:焊接电流、焊接电压、焊接速度、焊丝的干伸长、气体流量等(如表1所列)。

表1 焊接工艺参数表

只有采用合理的焊接参数,电弧电压和焊接电流配合适当,电弧才能稳定,才能控制焊接变形,保证品质,提高效率。

如果焊接电流过大,不仅焊接设备超负荷,而且焊接热输入大,造成焊接变形大。

另外操作时姿势要正确,注意控制焊枪与工件的倾角和喷嘴高度,焊接过程中保持焊枪的匀速前进。对于坡口比较宽的焊缝,要作横向摆动,这样才能焊透两边。另外要注意引弧与收弧的细节,如果不注意,往往会在引弧和收弧的地方出现火口裂纹。

2.4 合理采用焊接顺序

在产品结构件的焊接中,合理的焊接顺序也是非常重要,合理的工艺可以减小焊接变形及残余应力。如动臂焊接后,由于横梁焊缝的收缩产生角变形,使开档尺寸减小和扭曲变形。而在随后的矫正过程中,能把开档尺寸矫正过来,但残余应力并没有消除。经过镗孔机加工以后,在喷丸过程中,由于钢丸的撞击而使残余应力释放出来,导致构件尺寸发生变化,精度降低。因此,在这种时候,遵循焊接工艺顺序,就可以把变形及应力控制在较小的范围内。一般是按照以下几点原则:

(1)先焊收缩量大的焊缝,使焊缝尽量能够自由的收缩。在具有对接及角接的焊缝中,先焊收缩量大的对接焊缝。

(2)先焊工作时受力大的焊缝,使内应力合理分布。

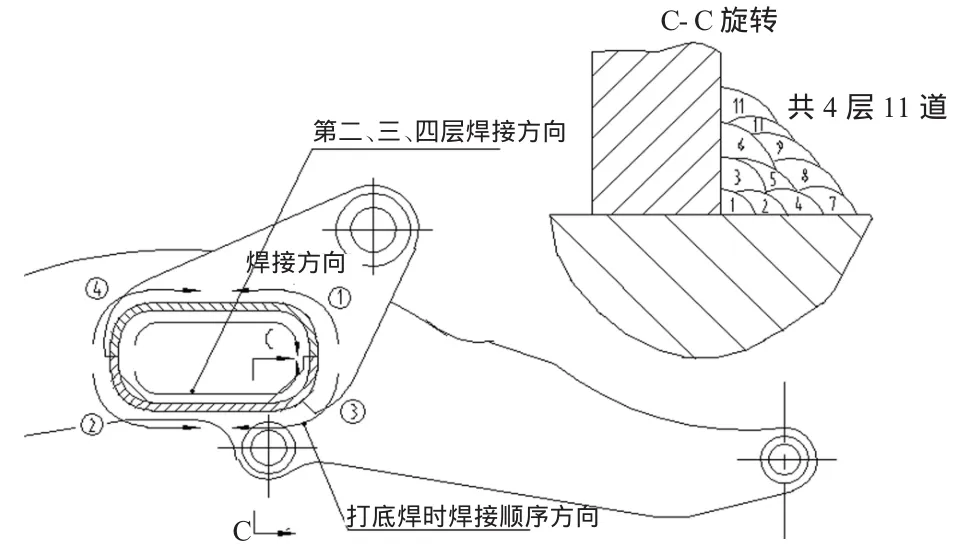

(3)对于截面形状、焊缝布置对称的构件,采用对称焊接施工法。如动臂的实际焊接中,采用如图1的焊接顺序和方法。

图1 动臂的焊接施工顺序

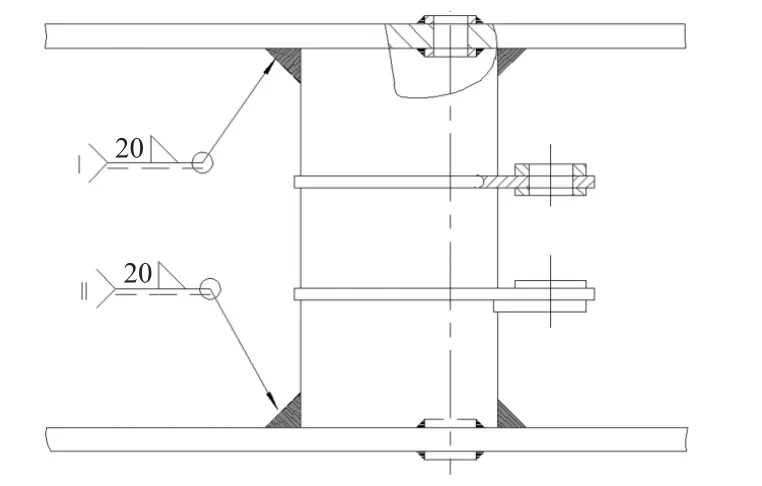

首先将工件立放,使动臂板面向下,焊缝处于水平位置,对焊缝I打底焊2层3道;然后将工件翻转180°,对焊缝II打底焊2层3道,再将工件翻转180°,对焊缝I焊2层8道焊好成形。

最后再将工件翻转180°,对焊缝II焊2层8道焊好成形。

通过这样的焊接顺序,就可以调节内应力,降低残余应力的峰值。减小焊接变形。

3 结束语

除此之外,工件焊接完后,在焊接生产现场对产品焊后的品质,如焊缝的外型尺寸、焊缝的内在品质、焊后产品的结构尺寸超标情况等,进行现场首检和自检,即工件品质在线检测,如果没有达到要求,就坚决按要求进行返修,不让不合格的产品流入到下道工序,做到生产出来的都是放心品、合格品。

[1]周振丰,张文钺.焊接冶金与金属焊接性[M].北京:机械工业出版社,1987.

[2]周昭伟.焊工手册[K].北京:机械工业出版社,1998.

Brief Talk about Quality Guarantee Measures for Welding of Wheel Loader Structure

ZHU Xiao-ning

(Guangxi Liugong Machinery Co.,Ltd.,Liuzhou Guangxi545007,China)

From the manufacturing of wheel loader structure,successful reasons about the welding weakness of usual stomata、cracks、unsatisfactory seam and welding deformation and so on are analyzed and summarized.Through taking the reasonable technological measures of welding parameters、specification、welding preparation and welding sequence and so on to improve the quality of structure is realizable.

wheel loader;structural part;welding;quality;weakness;technological measures

TG44

B

1672-545X(2011)09-0148-03

2011-06-14

朱晓宁(1972—),男,江西瑞金人,工程师,学士学位,研究方向工程机械结构件焊接工艺。