汽车总装工艺评审方法研究

2011-03-30邓智良

邓智良

(上汽通用五菱汽车股份有限公司整车制造部总装工程科,广西 柳州 545007)

汽车总装工艺评审方法研究

邓智良

(上汽通用五菱汽车股份有限公司整车制造部总装工程科,广西 柳州 545007)

通过七钻问题解决流程,以FMEA(Failure Mode and EffectsAnalysis,失效模式及后果分析)作为分析问题的工具,结合现有产品和工艺的问题解决方案,对新产品设计进行工艺的虚拟评审(不经过实车制造,通过软件模拟工艺过程),总结出汽车总装工艺评审的要点及工艺评审所要关注的策略;对新产品前期开发过程中制造要求的输入提供指导,满足设计面向制造的要求;同时也对生产线日常工艺维护提供指导,持续改进标准,不断提升制造品质,减少浪费。

七钻问题解决流程;FMEA;虚拟评审;工艺评审;策略;制造要求;工艺

在以往的项目中,许多设计问题,直到产品制造时才被发现。此时再对设计进行更改,一方面影响开发进度,一方面造成设计成本增加。如果在设计阶段,就能通过虚拟评审发现设计缺陷,预防缺陷产生,将对开发进度和设计成本的控制发挥积极作用。

而工艺评审过程,正是发现缺陷并寻求方法防止缺陷产生的过程。工艺评审标准越完善,设计缺陷越能及早发现和控制。

现代化工业,越来越多的制造企业开始推行丰田的精益生产模式,缩短开发与制造周期,控制成本,减少浪费。工艺评审标准的完善,也有助于对现有生产线的维护。

精益生产重点要消除的七大浪费是:过度生产、多余动作、物料搬运、等待浪费、库存浪费、过多操作、返修浪费。这七大浪费工艺评审都涉及到。所以进行工艺评审无论是对设计还是对生产都有至关重要的作用。本文致力于工艺评审方法的研究,完善工艺评审标准。

1 评审思路和评审工具

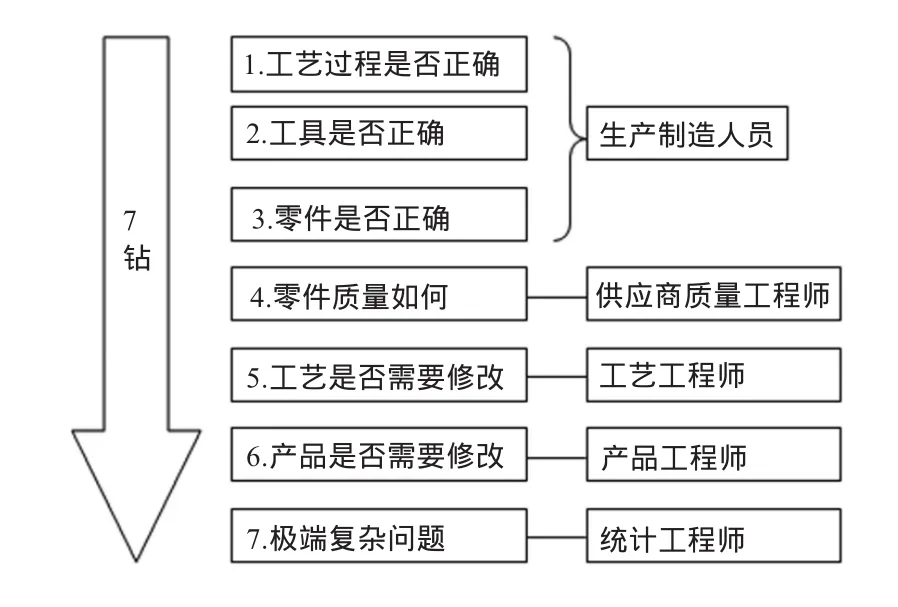

1.1 七钻问题解决流程

七钻问题解决流程,是一个用于推动问题解决的标准七步法,是一个将问题不断升级,尽可能需求资源解决问题的流程。图1描述了七钻流程,并描述了各个阶段相关责任人。

图1 七钻问题解决流程

七钻流程通常用于现有产品改进小组,但是七钻流程同样适用于新产品设计的虚拟评审。

七钻提到了3个要素:零件、工具(要素中所提到的工具泛指生产所用的所有工具,包含动力工具、液体加注设备、助力设备、夹具、调整工具等等,下同)、工艺过程。

这3个要素高度概括了生产线生产岗位的工作内容。由于缺陷发现自工程的最下游制造岗位,其每个要素都按工艺、产品要求制定了标准化制造程序,并按照标准化程序进行操作,在执行了标准的情况下,缺陷依然产生了,假如零件品质没有问题,那么就需要分析工艺设计是否合理,或再进一步升级到产品设计是否合理。

正因为标准是依据工艺设计要求和产品设计要求制定的,所以对零件、工具、工艺过程这3个要素进行工艺分析,无论是对新产品开发,还是对现有工艺、产品的持续改进,都有重要的指导意义。

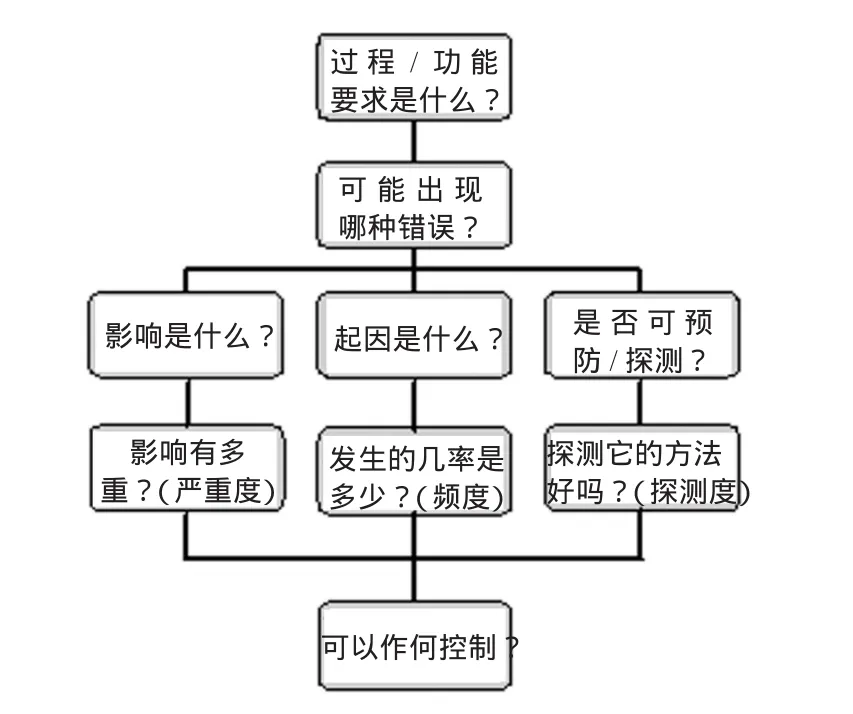

1.2 FMEA

FMEA是工程师整理设计(包括产品/工艺过程)思路、分析设计合理性的工具,在工程上FMEA又分为DFMEA(Design FailureMode and Effects Analysis,设计失效模式及后果分析)和PFMEA(Process FailureMode and Effects Analysis,过程失效模式及后果分析),工艺评审主要应用PFMEA。

FMEA通过发现、评估设计中潜在的失效模式及其失效后果,找到能够避免或减少这些潜在失效发生的措施,并总结成文件。

七钻流程可用于现有产品改进和新产品虚拟评审阶段,而FMEA同样可分两个阶段分析:

(1)新产品项目阶段。在五菱,工程上使用UG(UnigraphicsNX是Siemens PLM Software公司出品的一个产品工程解决方案)对产品设计的零件进行虚拟评审,分析制造过程中可能会发生的问题,并制定控制措施或反馈设计缺陷,预防缺陷产生;

(2)实车制造阶段。对虚拟评审过程中制定的控制措施进行实车验证;同时对实车制造过程发现的问题继续进行失效模式分析,消除缺陷。

FMEA的 3个评价指标:严重度(S)、频度(O)、探测度(D)。严重度评价了失效模式一旦出现会产生的什么后果,频度评价了该失效模式产生的几率,探测度评价了失效模式被发现的可能性。图2描述了FMEA逻辑思路。

图2 FMEA逻辑思路

通过七钻流程和FMEA作为工具,可在设计阶段,及早发现缺陷,并预防缺陷发生。

2 零件、工具和工艺过程的失效模式分析

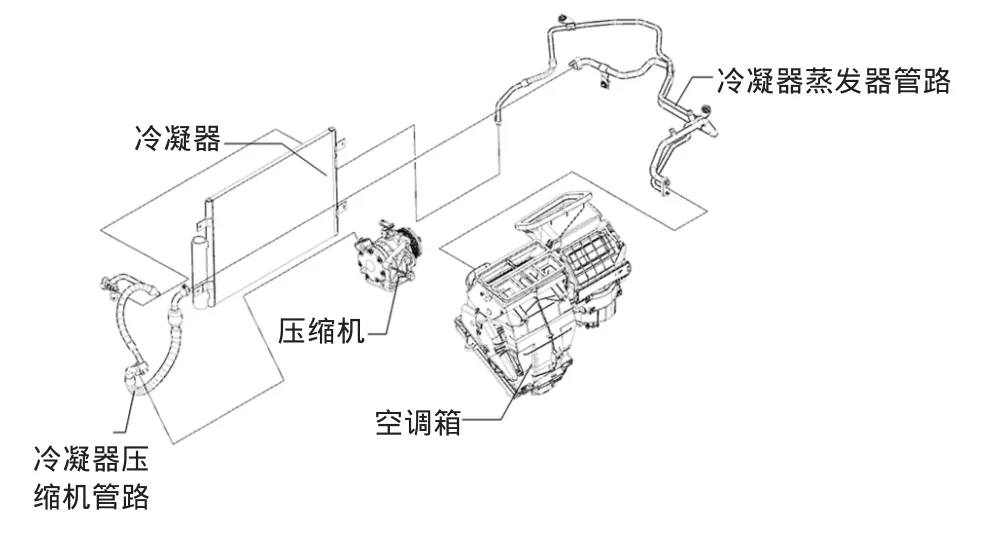

对七钻问题解决流程中,与生产制造人员有关的3个要素,每步工作内容按FMEA的逻辑思路进行失效模式分析,可总结出工艺评审的评审要点。图3为某车型空调系统的爆炸图。本文的工艺评审从空调系统评审展开。

图3 空调系统爆炸图

2.1 对零件及工具的失效模式分析

五菱总装生产线是柔性化生产线,一条总装线可兼容3~4种车型的生产,而且同一车型由于配置不同,对应的零件也有所不同,很可能出现同一工位线旁摆放多种同一类型零件的情况,存在取错零件的风险。如取压缩机的过程,有可能产生的多种失效模式,表1是对其中一种失效模式的分析。

表1 FMEA-取压缩机

2.1.1 对取压缩机过程的防错控制

这一失效模式,是由于同一工位有多种压缩机,并且压缩机结构类似,员工易取错零件造成的。对于取错零件,需要进行防错控制,可采用的解决方法有:

(1)目视化防错。将每个压缩机的外观特点用图示方式明示在线旁。

(2)工位布局防错。将各个压缩机放到发动机分装线不同工位装配。

(3)排序防错。物料与车型一一对应,由专人按车型上线时间对对物料进行排序。

(4)扫描防错。零件上增加条形码,通过扫描仪扫描,匹配零件和车型,取错零件设备报警。

(5)设计防错。零件结构和装配方式完全不同,取错零件无法装配。

对各个防错方式的比较见表2。

表2 防错类型比较

从表2可以看出,从设计上防错,是避免取错零件最佳解决方案。但是由于策略不同,需要比较各种方案,在保证RPN<100的情况下,选出满足产品、品质、制造、成本等要求的最佳建议措施。

对于工具来说,可能存在同一工位有多种外观类似的工具,如动力工具,每个动力工具设计的参数(如装配扭矩)都不同,拿错工具将直接导致装配扭矩的超差;

对于工艺过程来说,可能同一个工位有类似的操作动作,例如发动机上各种传感器的连接,同样是3针的接口,结构一样,对应接插件的结构也一样,则可能出现接头接错位置也能对接上的后果,导致发动机信号传递错误。

所以防错考虑的不仅仅是零件拿错这一风险。防错同时应该应用于工具、工艺过程中。

2.1.2 对取空调箱的模式分析

总装车间零件种类与数量繁多,各种零件尺寸都不同,同时各种零件的重量也不同。从图3的空调系统爆炸图可看空调管、压缩机、冷凝器、空调箱在尺寸上就明显不同。表3是对取零件这一过程发生的另一种失效模式的分析。

表3 FMEA-取空调箱

图4 取空调箱

该失效模式是由于零件的尺寸太大引起的,并且有可能该零件的净质量也较大,存在违反人机工程的风险。图4是在UG中导入人体模型,取空调箱这个操作的图示。

可见空调箱体积较大,在员工拿取物料过程中,存在的人机工程问题及其他潜在风险有:

(1)视线受阻,导致零件被车身或者工具划伤;同时因流水线是流动的,由于视线受阻,员工有可能无法预知前方潜在风险,如绊倒;

(2)假如零件过重,对员工的腰部造成损伤。总装生产线生产节拍高一般较高,以40JPH(Jobs Per Hour,台/h),按每个班次工作7 h算,员工每天要反复拿40×7=280件,即每天按此强度对腰部受力280次,而且生产节拍越高,影响越大;

(3)员工疲劳操作,导致装配品质下降。

2.1.3 对超出人机工程要求的措施

按通用汽车对人机工程的要求,双手抓举零件,零件重量不能超过23 kg,尺寸(长+宽+高)不能大于3000mm。在新产品设计时,需要对零件的拿取进行人机工程评估。一旦零件设计超出人机工程要求,可以采取的措施有:

(1)对零件进行更改。如空调箱总成由蒸发器、鼓风机、内外气转换箱等分总成构成,可以将其拆分为2~3个部件,减小零件体积与总质量;

(2)在流水线增加辅助工装。如通过助力机械手取零件。

通用汽车对于生产制造的人机工程要求共有5大块,此处失效模式分析只涉及到人机工程要求中的姿势、受压和受力这3块。

2.2 工艺过程的失效模式分析

零件装配到整车这一过程,正是七钻所涉及的三要素之一:工艺过程。

对工艺过程进行失效模式分析之前,需要先清楚的,是这一工艺过程发生在生产线的哪个工位,因为需要清楚在这一工艺过程之前,有什么零件已经装到了车上。将所有零件装配的先后顺序,按工位布局进行排序,就得到了 BOP(Bill Of Process,工艺流程)。

BOP确定了零件在哪个工位装配,零件装配工位确定了,则装配零件所使用工具、设备的位置也就确定了,即 BOE(Bill Of Equipment,设备清单)的确定。

对于现有生产线,新产品项目的BOP、BOE可以参考当前生产线来设计,然后通过工艺过程分析作局部优化;对于新设计的生产线或者是新改造的生产线,BOP、BOE则需要结合项目发布的制造策略和产品策略来设计。

2.2.1 与工艺评审有关的产品策略

下面是部分与工艺评审有关的产品策略,如:

(1)车身结构。是BOF(body on frame,非承载式车身)还是BFI(Body/Frame Integral,承载式车身)。

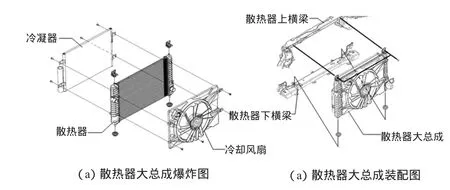

(2)大零件的总成策略。如仪表板是总成供货,还是在流水线分装,后桥、前悬、副车架等底盘区域零件的总成形式,是设计成散热器大总成,还是将总成分为散热器、冷凝器、冷却风扇单独设计等等。

(3)整车尺寸。整车长、宽、高、重量等信息。

2.2.2 与工艺评审有关的制造策略下面是部分与工艺评审有关的制造策略,如:

(1)发动机设有分装线还是发动机总成供货;

(2)仪表板是否设分装线,仪表板在流水线是否是总成装配;

(3)是否设有门分装线;

(4)底盘是否设计为整体举升;

(5)吊具的形式。

在该产品项目中,图3所示爆炸图中的冷凝器设计成与散热器、冷却风扇构成一个总成,简称散热器大总成,见图4。

图4 散热器大总成的爆炸图与装配图

设计成大总成以后,零件的尺寸与净质量,都较单个零件大。再结合车身结构分析,BOF的车身散热器上横梁设计成在总装装配,而BFI的车身则是散热器下横梁设计成在总装装配。根据产品策略和制造策略的要求,对散热器大总成进行失效模式分析,得出其BOP较为满足人机工程要求的布局方式为:车身为BOF(总装装配散热器上横梁),散热器大总成应该布局在内饰装配;车身为BFI(总装装配散热器下横梁),散热器大总成应该布局在底盘线装配。

可见产品策略和制造策略,对进行工艺评审有很大的影响。需要对照具体项目的策略,分析出与工艺评审有关的信息。

产品策略和制造策略,直接决定了BOP、BOE的整体布局,而在BOP、BOE整体布局确定后,才能对具体零件的工艺过程作准确的分析。

总装的工艺过程多种多样,如使用动力工具进行螺栓、螺母拧紧,使用设备实现液体(汽油、制动液等)加注,使用助力工装辅助装配等等。

工艺过程多种多样,意味着失效模式也多种多样。本文只分析操作空间和定位两种失效模式。

2.2.3 装配路径的分析

对装配的过程进行分解,首先需要评审零件的装配空间,在零件装配路径上,空间是否足够。对装配路径进行失效模式分析,失效模式通常有:

(1)装配路径上,周边有别的零件干涉,或者路径完全被其他零件挡住,操作空间不足无法安装;

(2)操作点看不见(盲操作)。盲操作是违反人机工程要求的,因为在正常姿态下操作点不可见,操作人员有可能需要弯腰、弯手臂/手腕等等方式来进行装配,每天高频次的重复这些操作,必然对操作人员产生伤害。

另外,盲操作意味着装配品质不可控制,因为装配完以后无法探测是否已经装配到位,也就意味着FMEA中探测度的分值很高。除了盲操作以外,装配路径分析中,任何违反人机工程要求的失效模式都是需要控制的。

2.2.4 对工具操作空间的分析

对工具操作空间的失效模式分析,与装配路径失效模式分析类似。而对于工具分析而言,除了操作空间这个与产品工程相关的分析以外,还有多种与制造相关失效模式需要分析与控制,如之前提到的防错、人机工程等等。

对操作空间进行失效模式分析,如果零件间的装配发生干涉,则可通过调整BOP,改变安装顺序解决,这同时也完成了BOP的细化;如果调整BOP也无法解决干涉问题,则需要对产品设计进行更改。

2.2.5 对零件紧固的分析

紧固过程中,需要分析定位策略。定位策略设计是否合理,直接关系到零件的装配品质与产品性能。在使用了“正确的零件”和“正确的工具”的前提下,按照“正确的工艺过程”进行操作,如果产生了零件装配不上,或者产生零件之间干涉等失效模式,通常都是由于零件定位设计不合理造成的,而评审出这些失效模式最有效的办法是,分析零件的定位方式是否唯一。

图5描述了典型的定位策略与失效模式。

H2S(Hole To Slot)是定位策略中常用的定位方式,由一个控制4方位的基准孔和一个控制2方位的长孔配合,对零件位置的唯一性进行约束,而零件的定位顺序为:

4方位基准孔→2方位长孔→过孔。

某些对定位要求更高的零件,还采用H2H(Hole To Hole)的定位方式,即用两个4方位的基准孔,对零件位置的唯一性进行约束。图5也描述了定位与装配顺序失效模式,采用4个相同的过孔定位,定位方式不唯一,装配顺序也不唯一,导致装配后一致性差,这样定位出来的零件易与周边零件干涉;而不按定位策略设计的定位顺序装配,则零件便装不上。

通过定位策略的分析,可以得出工艺过程分析要达到一个非常重要的目的,即确保装配方式唯一,以此确保装配一致性。在唯一一种装配方式下,如果零件装配完成后发生变异(与标准不一致),零件品质、工艺过程、产品设计的问题,就一目了然地暴露出来。

通过工艺过程的失效模式分析,可以得出单个零件在哪个工位装才是最合理的,所以在所有零件完成工艺过程分析后,即可汇总出该车型完整的BOP、BOE。

3 工艺评审要点和所要关注的策略

通过七钻问题解决流程和FMEA分析问题的思路,列举了工艺评审中所要关注的策略,并总结出总装工艺评审,如:

(1)防错分析;

(2)人机工程分析;

(3)BOP分析;

(4)BOE分析;

(5)操作空间分析;

(6)定位策略分析。

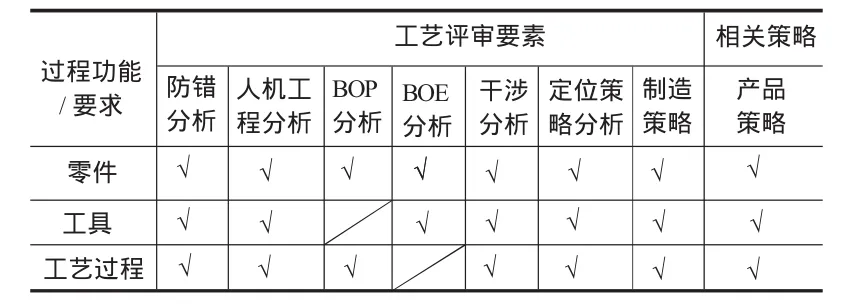

这些要点根据单个操作要素失效模式分析得出,但并不意味着这些要点仅适合于某一操作要素的分析。表4列出了操作要素与工艺评审要点的关系,同时包含了操作要素与相关策略的关系。

表4 操作要素与工艺评审要点、策略的关系

可见,工艺评审的各个要点,几乎都需要贯穿到各个要素的评审中。

4 结束语

通过七钻流程和FMEA作为分析工具,总结出了总装工艺评审的若干要点。由于旨在研究工艺评审方法,并且工艺评审的重点在于优化产品设计与实现产品的制造,对于零件品质、物流、生产的线平衡等制造系统其他相关因素未作分析,所以总结出的要点,并非代表总装工艺评审的全部内容。

但是,依然可以通过七钻和FMEA,对每个生产工位的每个过程进行失效模式分析,完善工艺评审,得出更多工艺评审所要关注的要点,例如防划伤、线旁布局、物流优化等等。

将所有评审要点汇总起来,就可以形成一个完整的制造要求标准。对于新产品的开发,五菱已经将更多的精力投入到前期设计中,在前期将缺陷暴露,并防止缺陷发生,避免了实车制造阶段才发现问题,对零件的更改即影响开发进度,又增加开发成本。而工艺评审在前期设计中,对防止设计缺陷产生起着重要作用,需要不断完善工艺评审标准。

[1]张根保,付兴林,朱瑜庆,任显林.汽车制造企业精益生产系统模型[J].机械工程学报,2011,46(2):94-98.

[2]秦春清.浅谈微型汽车总装生产线的设计[J].装备制造技术,2010,(4):149-150.

[3]潘元济.微型汽车开发的总装制造输入[J].装备制造技术,2010,(12):137-139.

Automobile General Assembly Process Review Method Study

DENG Zhi-liang

(SAIC General Motor Wuling Automobile Co.,Ltd.,Vehicle Manufacturing Department,GA Engineering Section,Liuzhou Guangxi545007,China)

This paper is made base on 7 diamonds issue resolution process,by using FMEA (Failure Mode and Effects Analysis)as analysis tool,and integrated current product and process problem solutions,with checking new product design by virtual review,summarizes the critical elements of GA process and the strategy which should be focus on during process validation.Provides Manufacture Requirement for new product development to meet with the requirement of Design For Manufactura bil ity,and directs process daily maintenance and standards continuous improvement,to enhance building quality and reduce waste.

7 diamonds;FMEA;virtual review;process review;strategy;manufacturing requirement;process

U466

B

1672-545X(2011)09-0091-05

2011-07-19

邓智良(1981—),男,广西梧州人,助理工程师,负责空调、电气、发动机附件总装工艺开发。