一种矿用自卸宽体车车架结构的设计

2011-03-30黄建程

黄建程

(广西农业机械研究院,广西 南宁 530007)

一种矿用自卸宽体车车架结构的设计

黄建程

(广西农业机械研究院,广西 南宁 530007)

介绍了目前国内各种矿用宽体车车架结构的特点,指出了设计重点,为宽体车设计提供了有价值的参考资料,同时提出一种新的车架结构的设计。

宽体车;车架;结构设计

自卸车有公路自卸车,有矿用自卸车,在矿区上使用的一般是重型矿用自卸车或称为特大型矿用自卸车,而这种矿用自卸车行驶在矿山路面上,常遇见路面凹凸不平、一轮或多轮骑高或下陷等现象,车架受不规则的扭曲变形作用。

车架是整车的核心构件,其设计与制造水平,代表整车生产商的能力。矿用自卸车在运行过程中,车架经常发生疲劳断裂事故。

近年来,由于市场特殊需求,衍生出一种非公路自卸卡车,俗称“宽体车”。宽体车属于矿用自卸车的一种,技术源自公路自卸卡车,系在公路自卸卡车基础上,加强加宽底盘而来。

宽体车的工作条件恶劣,要求车架较公路自卸卡车更加结实,工作寿命更长,但结构简单,自重不能太大,以免影响载质量。传统的车架强度的计算方法,是将车架简化成一简支梁进行简单的弯曲强度计算,随着有限元分析的导入,这比前一种计算方法更精确,但由于车辆在矿区使用的工况复杂,车架受力状况亦复杂,要建立精确的数学模型和边界条件非常困难,紧靠精确的理论计算是不够的,还需要进行精心的结构设计。

1 宽体车车架常见结构

目前市场常见宽体车车架结构的有3种:

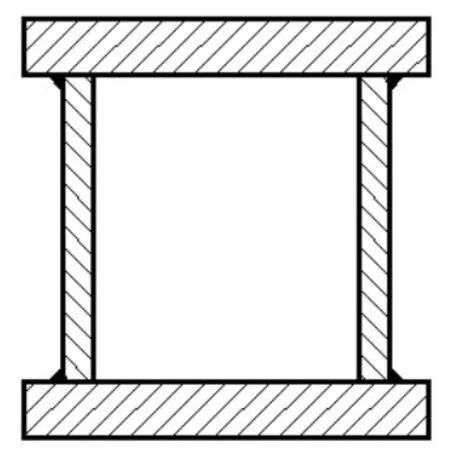

第一种为由高强度厚钢板拼焊而成的箱形车架;

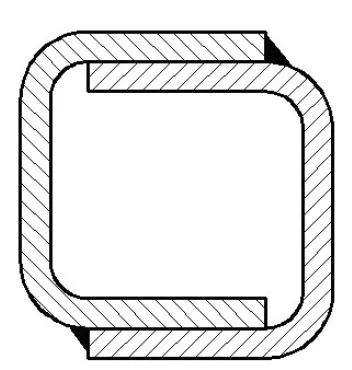

第二种是由冲压或折弯纵梁和横梁拼焊而成的箱形车架;

第三种类似公路自卸卡车车架,由冲压或折弯梁铆接而成的槽型车架。

这3种车架结构都属于边梁式结构,但纵梁和横梁的结构各异,造成制作工艺各异。

第一种车架的纵梁结构见图1所示,这种纵梁结构与重型刚性矿车结构相似,对焊接工艺要求很高,整个纵梁要求全焊,目前采用的大多是埋弧焊接工艺。采取这种车架纵梁结构,横梁一般采用整体铸钢件或钢板拼焊后,与纵梁焊接联接,整个车架为全封闭结构。

图1 纵梁箱形截面结构

第二种车架的纵梁结构见图2所示,这种结构同样对焊接工艺要求很高,整个纵梁要求全焊,上下翼面均是受力面,而焊接位置处于对扣梁的折弯处,容易造成应力集中。横梁与纵梁链接,只能通过焊接方式联接,同样焊接位置也处于对扣梁的折弯处。

图2 纵梁箱形截面结构

第三种车架的纵梁结构见图3所示,这种结构在普通公路卡车中运用广泛,俗称“双层梁”,内外两层梁的板厚组合一般有10 mm+10 mm、10 mm+8mm、8mm+8mm、8mm+6mm等。采用这种纵梁结构,车架横梁一般通过铆接方式联接,而悬架与车架的联接,是通过螺栓联接。整个车架属于开放式槽形结构,一般纵梁和横梁都是采用一次冲压成型,方能确保精度要求。

图3 纵梁槽形截面结构

车架纵梁是车架承载质量最为关键的机构,以上3种车架纵梁结构各有利弊:

(1)第一种结构属于全焊,焊接品质都要求高,容易出现焊接变形等缺陷,由于车架长度一般不小于8m,若采用埋弧焊,则焊接工装非常大,但箱形结构受力效果更好。

(2)第二种结构也属于全焊,纵梁和横梁若采用折弯成型,很难保证左右梁对扣拼焊后上下翼面的尺寸精度要求,同时焊接品质很难保证;

(3)第三种结构目前被广泛采用,工艺要求简单。采用这用结构时,一般要求整车载质量不大,车厢与车架之间还设有副车架,避免直接冲击车架。

2 结构设计

2.1 开发背景

经过实地调研,各类车架各有利弊,通过采集各种结构车架的实际运行故障,发现:整车在运行过程中,由于矿区路面凹凸不平,车架承受高强度的扭曲和冲击,经常造成断裂和扭曲变形,严重影响到车辆的安全性,对悬架连接横梁和中横梁来说,该问题非常突出。

(1)宽体车设计的额定载荷,介于公路自卸卡车与重型刚性矿用自卸车之间,总质量一般设计为40~80 t,弥补了我国矿山运输设备的空白。在条件复杂,作业场地狭窄的采矿区,有效取代了公路自卸卡车和重型矿用车,适应性强,需要设计一种车架总成,纵梁总成及各横梁总成均为箱形结构,保持结构稳固有点,但要求结构与工艺简单,强度大,工作寿命长。

(2)引入新的方法,对车架总成进行了有限元分析,优化各横梁与纵梁联接结构,降低应力,提高车架的横向抗扭强度,改善应力分布,防止了断裂和扭曲变形,提高安全可靠性。

2.2 结构设计与工艺

2.2.1 纵梁设计

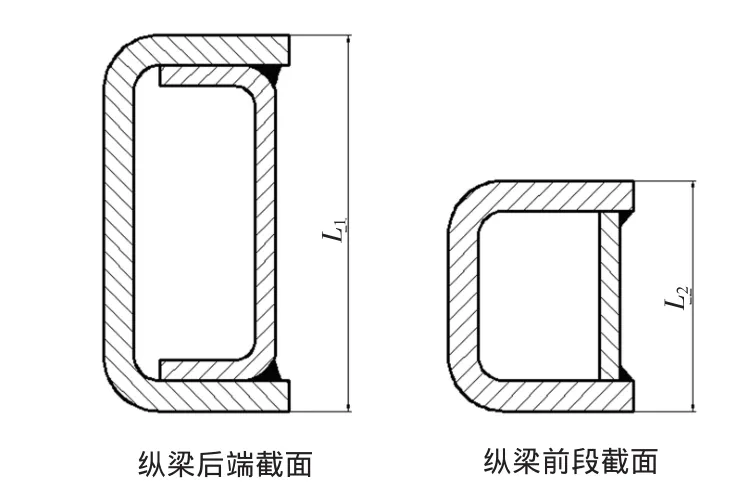

纵梁是宽体车车架主要承载元件。目前宽体车纵梁有箱形变截面、槽形变截面两种。根据箱形截面受力特点,继续保持其优点,但车架前段承受扭曲的强度小,同时为方便布置动力总成、冷却、进排气和驾驶室等系统,采取纵梁箱形3种截面结构:即车架前部上下翼面高度较小,从发动机前后悬置中心位置附近开始向逐渐加大,到驾驶室后悬置处达到最大,再往后保持平直,有利于布置车厢等上装机构。

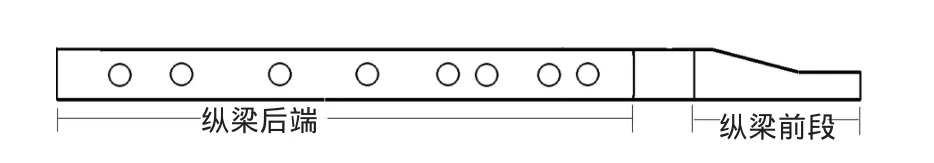

其纵梁箱形截面如图4所示,纵梁由内、外梁拼焊而成:外纵梁为一根整体梁,如图5所示。前内梁为加强板,后内梁为折弯梁,并在中性层附近开有工艺孔,便于布置和安装使用(见图5所示),就形成了图4所示的焊接形式。

这样的截面,保持了箱形结构的优点,同时简化外纵梁的制作工艺,为加强纵梁的强度,加大了L1高度值,满足要求时一般不小于450mm,而L2高度值由整车布置确定。由于L1数值大,而宽体车生产能力一般不大,若采用冲压工艺制作,则需要大型的冲压设备和模具,无疑成本大增,且L1越大,成本越高。

图4 纵梁箱形截面结构

图5 纵梁整体

为简化工艺,制作纵梁只需采用折弯工艺即可,省去大型冲压模具,只要控制好外纵梁折弯品质和内、外纵梁拼焊品质。该结构的内梁起辅助承载作用,为降低焊接变形,采用分段焊,焊缝长度为100mm左右。

2.2.2 横梁设计

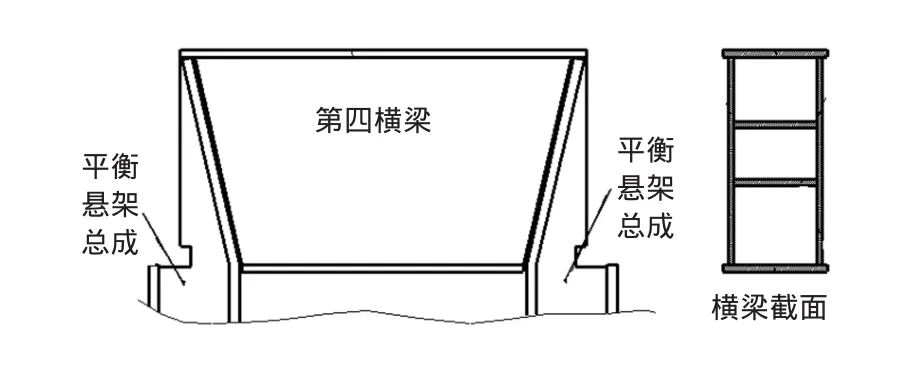

宽体车的车架横梁与普通公路汽车类似,但横梁较少,第一横梁位于驾驶室前悬支座支承处,为简化工艺,设计成箱形梁(类似图1所示结构);第二横梁为加强梁,位于动力总成辅助支承处和油缸与车架相交处,用圆管即可;第三横梁为中横梁,设计成箱形梁;第四横梁为悬架连接梁,处于平衡悬架平衡轴中心处,设计成箱形联接左右平衡悬架总成;第五横梁为后横梁,处于车架尾部,承载车厢倾翻时支座传递来的力,同样设计成箱形结构。

(1)第一横梁。此梁为箱形梁,见图6所示,由4块钢板拼焊而成,重点承载来自驾驶室和保险杆传递来的力,为简化工艺,直接将其与左右纵梁通过焊接方式联接。

图6 第一横梁

(2)第三横梁。此横梁也为箱形梁,但在箱中增设有一加强梁,见图7所示。

图7 第三横梁

(3)第四横梁。第四横梁结构跟第三横梁基本一致,根据平衡悬架总成结构确定,见图8所示。

图8 第四横梁

横梁和纵梁都采取箱形结构,只是形成箱形结构的方式不一样,在设计这样的结构之前,充分考虑了车架总成的受力状况,整个车架均是焊接而成,焊接量大,但工艺简单,在形成车架总成之前,先分布制作纵梁和各横梁总成,最后只需要一副点焊工装和变位器工装。

2.3 材质的选择

低合金高强度钢板,是目前宽体车车架主要采用的材质。横梁一般采用屈服强度为350MPa,抗拉强度为600~700MPa,如果部分横梁采用铸钢件,则铸件屈服强度为240MPa即可。

纵梁为主要承载元件,按现有设计的结构,可以借鉴公路自卸卡车的大量材料,但屈服强度要求更高,目前公路自卸卡车一般采用510L钢板(俗称汽车大梁板),而宽体车要用到屈服强度700以上的高强度钢板,甚者可以采用更高强度的特殊钢板(比如SSAB的HARDOX系列钢板),既可保证或增强强度,又可降低车架总体自重。

3 车架结构分析

这种车架结构是否合理,我们引入有限元分析方法进行结构分析。按照宽体车在实际工作中工作路线,重点选取了若干个典型危险工况,进行有限元分析,及满载静止和平稳运行、弯扭组合工况(转弯、刹车、颠簸)、倾斜举升作业等工况。

分析结果显示,车架出现故障和位置,与目前市场上宽体车车架的故障模式和位置一致,这表明我们的设计方向是正确的,同时显示此次设计的结构,较目前市场其他结构更好。通过优化设计后,宽体车整车整备质量控制在预设范围内,载质量与车架自重之比为12~8之间,而重型刚性矿车和电动轮矿车此值约为10左右,这表明优化后的车架自重,是可以接受的。

4 结束语

宽体车车架的破坏,往往是由于疲劳应力超过材料或焊缝的疲劳极限而造成的。宽体车在矿区运行时,由于路面状况复杂,车架承受来自方向和数值变化很大的交变重复负荷作用,因此在设计车架时,要设置足够的安全系数,并不断优化车架结构。

[1]李凯旋.矿用重型自卸车车架结构设计[J].矿山机械,1996,(3):2-5.

[2]北京华经纵横咨询有限公司.中国露天矿车产品技术发展现状及市场需求研究报告[DB/OL].北京:中国产业竞争情报网,2009.

[3]张小虞.汽车工程手册·设计篇(第二版)[M].北京:人民交通出版社出,2001.

[4]刘维信.机械优化设计[M].北京:清华大学出版社,2002.

A Design of Frame Structure for Mining Dump Truck

HUANG Jian-cheng

(Guangxi Academy of Agricultural Machinery,Nanning530007,China)

This article introduces the construction feature of various domestic mine truck frames,and points out some important problems on the frame construction design。Many valuable reference informations are provided for mine truck frames,and propose anew design method.

mine truck;frames;construction design

U469.602

A

1672-545X(2011)09-0056-03

2011-06-17

黄建程(1982—),男,广西平乐人,助理工程师,主要从事矿山机械和运输机械设备研究。