某火炮故障检测系统设计及精度问题研究

2011-03-28万晓飞马维金王觅蕤

万晓飞,马维金,王觅蕤

(中北大学机械工程与自动化学院,山西太原030051)

国内外对炮控装置的检测一直是沿用采集卡加工控机的模式来实现的,尤其国内,目前在这方面还处于较低的水平,这样既成本高,体积又很大,并且国内仅是对炮控箱和操纵台的单独检测,没有对炮控箱、操纵台和瞄控箱进行综合检测。某型火炮故障检测系统是对该型火炮的炮控箱、操纵台和瞄控箱进行综合故障检测,其故障包括炮控箱、操纵台和瞄控箱的信号,电源,开关以及电位旋钮等发生的故障。

当对某型火炮进行维护保养时,就可以将此检测仪和相应的接口连接(此系统和炮控箱、操纵台、瞄控箱有接口),进行故障检测,若有故障则用红色或错误示警,检测员还可以在相应的帮助界面得到故障的可能原因及相应的解决方法,若无故障则显示正常(当然,有些需人为判断)。由于是检测火控系统的故障,采集精度就很重要,本文就影响精度的因素以及解决的方法做了深入的研究[1]。

1 系统的整体结构

1.1 系统概述

某型火炮故障系统检测应用于对该型火炮的炮控箱系统、操控台系统、瞄控箱系统进行快速综合的故障检测,判断出故障所在的系统部位,并且具有针对性地进行修理。考虑到本系统主要应用在对环境温度有严格要求,而且需要长期的维护和保养,通过对各方面的综合考虑设计出火炮火控系统故障检测的总体设计,整个系统分为3大部分:

1)I/O卡,这部分主要用来对原始信号进行预处理。

2)下位机的主控单元是AVR系列CPU,Atmega128。主要是控制信号的采集和与上位机的通信。

3)上位机选用的是智能终端液晶触摸显示屏,进行人机交换,用来显示由下位机采集到的电压值和故障的解决措施。

1.2 系统硬件设计

1.2.1 I/O设计

系统的抗干扰性和稳定性是需要第一考虑的,其中关键器件的选择很重要,器件的工作温度范围、工作湿度范围、抗电强度等都要符合我国军标[2]。因此系统硬件设计是整个系统的关键部分。其总体设计框图如图1所示。

图1 系统硬件总体设计框图Fig.1 Overall design block diagram of system hardware

系统的I/O信号处理部分是由信号选择电路,分压电路,光电隔离以及电压跟随器等组成,如图2所示,系统先进行系统自检,单片机通过选通开关选通自检信号(为固定值5 V),经I/O信号处理,然后单片机通过模拟开关选通每一路,经A/D转换到单片机,单片机对每一路信号进行测试,然后单片机给显示器发送指令,调自检界面,在上面显示自检结果。自检完毕后选择待测信号,进行故障检测。信号种类很多,有交流电压,直流大电压和直流小电压等信号。测试的量有通断,电压以及电阻。

图2 信号处理示意图Fig.2 Diagram of signal processing

直流小电压(V<50 V)信号,通过电阻分压得到5 V以内的电压信号(5 V为芯片的工作电压),再经过电压跟随器提高输入阻抗。然后通过PCI接口把信号送入下一级电路。由于直流大电压(V>50 V)信号电压较大,为了防止大电压对电路的损坏,采用光耦隔离电路,然后经电阻分压得到小于5 V的电压,再经电压跟随器提高输入阻抗送入下一级电路。直流信号处理原理图如图3所示,电阻R1,R2对信号Vi分压,经过限流电阻R3进入运放,运放为电压跟随器电路,电容C1,C2为去耦电容,则输出电压为:

图3 直流信号处理原理图Fig.3 Theory diagram of DC signal processing

阻抗测试可以通过将测电阻转化为测电压的原理测试。其具体实现可以通过图3的原理转化为测试电压,图3中R2和Rx(R1在这里即Rx)分别是固定电阻和待测阻抗,给R2一端加上5 V的固定直流输入电压Vi,那么待测阻抗为:

其中Vx为Rx两端的电压采样值。这个电压采样值经过电压跟随器,模拟开关,AD转换到达单片机,经软件补偿计算后把阻抗值传给上位机显示。

通断测试其实也可以转化为测开关两端的电压值,如图3所示,若R1为通路时,电压值为0,若R1为断路时,电压值为5 V。它的采样电路和测试阻抗的采样电路一样,这里就不再详述了。采样后直接经PCI接口到达下一级电路。

交流信号频率比直流信号大,故AD数据转换时误差比直流信号要大,因此必须把交流信号变为直流信号,这样误差就降低了。交流信号经过电阻分压,整流滤波,最后经PCI接口传入下一级电路。交流信号处理电路原理如图4所示。

图4 交流信号处理电路Fig.4 AC signal processing circuit

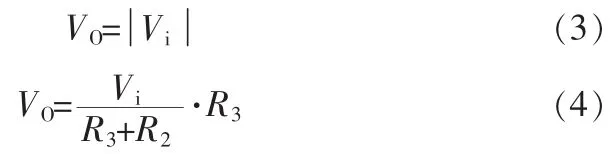

电阻R2、R3信号进行分压,得到小于5 V的电压(5 V为芯片的工作电压),然后接隔直电容整流电路和反相输入一阶低通滤波电路得到直流信号,然后经PCI接口送入下一级电路[3-4]。信号输出结果为:

由(3)和(4)得:

电容C2和电阻R8以及运放AR2组成滤波电路,其滤波的截止频率为:

1.2.2 高精度A/D采集系统

高精度A/D采集系统包括单片机,模拟开关,高精度A/D和通讯部件组成。单片机为主控单元,模拟开关作用是选择通道,高精度A/D作用是模数转换,通讯部件作用是单片机与上位机的通讯,从而实现上位机对下位机的控制。其电路图如图5所示。

图5 单片机,A/D和通讯部件电路图Fig.5 Micro-controller,A/D and communication components circuits

该系统是对炮控箱、瞄控箱和操纵台进行实时检测,信号多,因此分了3个测试通道,分别是通道A、通道B和通道C,每个通道有多路通路。由于本检测系统每次要对多路信号进行循环检测,涉及到要实时对每路信号的通断选择控制,同时也可以在人机交互界面即彩色液晶显示屏上可以实现对单路信号进行观察,综合对此功能的实现,经过对各种开关电路器件的功能对比分析,本系统选择的是CD22M3494模拟矩阵开关。

在数据采集系统中,A/D转换的速度和精度又决定了采集系统的速度和精度。MAX197是Maxim公司推出的具有12位测量精度的高速A/D转换芯片,只需单一电源供电,且转换时间很短(6 μs),具有8路输入通道,还提供了标准的并行接口——8位三态数据I/O口,可以和大部分单片机直接接口,使用十分方便。

下位机即主控CPU从CPU的性能、开发的难易程度和其他方面考虑,本系统选用的CPU是Atmel公司的AVR系列CPU,Atmega128。它的作用是控制采集系统和通讯部件。

在实际使用时,单片机系统使用的是TTL电平,单片机串口输出的信号也是如此。但是在串行通信中使用的是RS232通信协议,二者的电平并不相同,需要外接接口进行电平匹配。本系统选用的是由德州仪器公司(TI)推出的一款兼容RS232标准的芯片MAX232可完成TTL电平和RS232双向电平转换。串口通信协议采用的是RS232通信协议,RS232标准对电气特性、逻辑电平和各种信号线功能都作了规定。与RS232相匹配的连接器是DB-9[5]。

1.3 系统软件设计

如图6所示,系统启动后,先进行板卡自检,分别是单片机板卡,炮控箱板卡,瞄控箱板卡以及操纵台板卡。然后进入选择界面,选择了检测某一通道的某一路,则打开模拟开关,进行AD数据转换,然后把转换结果与正确结果比较,相同则发正常信号,不同则发不正常信号,若点击帮助,则显示相应的数值,故障说明和措施。

图6 系统软件框图Fig.6 Block diagram of system software

2 影响系统精度的因素及减小误差的方案

2.1 影响系统精度的因素

系统的精度高低直接关系到系统的可靠性,因此了解和掌握影响系统精度的因素是十分必要的。从系统整体看,影响系统精度的因素主要有3个方面,如图7所示,一是A/D精度,影响A/D精度的因素分为A/D本身精度和A/D算法不同带来的误差;二是采集系统的精度,主要由电阻分压的精度,放大电路的精度以及信号的噪声等原因引起,三是显示屏显示数字的精度。

图7 影响系统精度的因素Fig.7 The factor of affecting the system accuracy

2.2 提高精度的方案

针对上述分析的影响系统精度的因素,提出了一系列解决方法:

1)选用高精度电阻进行分压,普通电阻精度为5%,而高精度电阻精度则是0.1%,这样可以实现准确的对信号进行分压。

2)对系统信号进行除噪处理。在直流信号分压后加电容滤去交流成分,交流信号分压后加电容阻断直流成分;直流信号经运放跟随提高输入阻抗,并在输出端加滤波电容,交流信号通过精密整流电路和有源一阶滤波电路变为直流信号。

3)液晶显示屏的数字显示精度设置到小数点后3位,这样发送数据就不会造成太大的误差,如12.598若显示屏数字显示位数设置为小数点后1位,显示的数字为12.5[6]。

4)放大电路选择高精度运放,运放电源一定选用较稳定的电源供电,并且在电源处加去耦电容,其他芯片电源处也加去耦电容。

5)选用高精度A/D,这样可以提高转化精度,例如选8位A/D和12位A/D精度上就差很多。

6)注意交流直流之间的干扰,在处理交流信号和直流信号时,注意分开处理。交流地和直流地分别接外壳。信号线要选用带屏蔽的电缆。在PCB布线时要将数字地和模拟地以及信号地分离和数字信号线与模拟信号线的分离,数字地和模拟地间要加磁珠。

7)在算法上,A/D采用不同的算法和时序,采集精度上是有很大不同的。根据MAX197的特性和实际要求,选择±5 V的档位,内部时钟,其转化十进制的公式为:

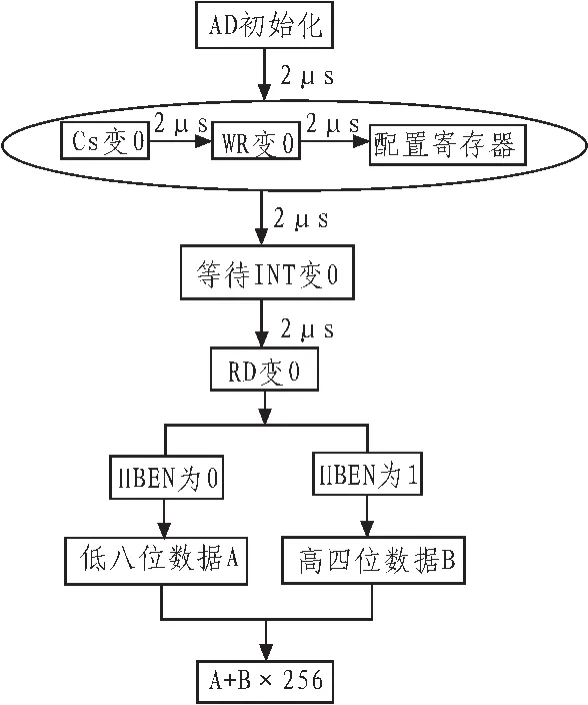

V10是十进制的显示数值,是十六进制显示的数值,即A/D转化结果。±5是选择的正负方向的最大值。要使A/D转化精度提高,就得选择较小的量程,并且在A/D算法和时序控制上都得采取措施。A/D时序控制程序框图如图8所示,2 μs是间隔时间。

图8 A/D时序控制程序框图Fig.8 Block diagram of A/D timing control program

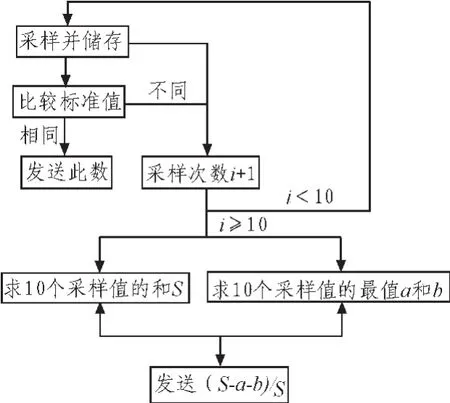

8)软件设计上特别是数据处理上应该寻求突破,有时A/D采样值变化较大,那么就得用软件的方法减小误差,如图9所示,这是一种简单的软件减小误差的方法,采样开始,采一次,将采集结果记录并比较标准值,若采样值与标准值相同,则将此采样值显示到显示屏上,若采样值与标准值不相同,则采第二次,重复刚才的工作,直到采第十次时,若采样值与标准值相同,则将此采样值显示到显示屏上,若采样值与标准值不相同,则将十次采样结果进行处理,去掉当中最大值和最小值,之后求其平均值,将平均值显示到显示屏上。

图9 数据处理软件流程图Fig.9 Flow chart of data processing software

3 结论

本文对应用于某火炮的综合故障检测系统及影响系统精度的因素进行了研究,并针对影响精度的因素提出解决方案。该系统采用单片机作为控制器,具有体积小、成本低和开发方便的优点,较好地解决了工控机做炮控检测时成本高、体积大的缺点,并且实现了炮控箱,瞄控箱以及操纵台故障的综合检测,结构简单、可靠性好、人机交互性强。通过采用上述的减小误差的方法,某火炮故障检测系统的采集精度有了很大的提高。在炮控装置上的实验测量也表明,该系统具有处理速度快、采集精度高的特点,可较好地满足火炮综合故障检测的要求。根据在武器应用实践中对检测系统提出的新要求,进一步的研究设想是采用ARM进行开发、显示屏改用windows CE操作系统等,以不断提高系统的性能。

[1] 胡良明,徐诚,李万平.基于案例推理的自行火炮故障诊断专家系统[J].火炮发射与控制学报,2006(2):53-57.HU Liang-ming,XU Cheng,LI Wan-ping.Self-propelled gun fault diagnosis expert system based on case reasoning[J].Journal of Gun Launch and Control,2006(2):53-57.

[2] 于永,戴佳,刘波.51单片机C语言常用模块与综合系统设计[M].北京:电子工业出版社,2008.

[3] 童诗白,华成英.模拟电子技术基础[M].北京:高等教育出版社,1980.

[4] 阎石.数字电子技术基础[M].北京:高等教育出版社,2006.

[5] 金春林,邱慧芳,张皆喜.AVR系列单片机C语言编程与应用实例[M].北京:清华大学出版社,2003.

[6] 沙占友,王彦朋,杜之涛.便携式数字万用表原理与维修[M].北京:电子工业出版社,2009.