发动机横隔板三维有限元分析

2011-03-28上海柴油机股份有限公司上海200438

(上海柴油机股份有限公司,上海200438)

发动机横隔板三维有限元分析

李春玲

(上海柴油机股份有限公司,上海200438)

用ABAQUS软件进行了发动机横隔板的强度及疲劳分析。分析模型包括机体、主轴承盖、轴瓦、主轴承盖螺栓、假体缸盖、缸盖螺栓。应用接触非线性分析方法,对机体横隔板进行装配、最大爆发压力工况和最大惯性力工况下的强度和疲劳求解计算。

发动机 主轴承座 疲劳强度 有限元分析

1 前言

机体在内燃机工作时承受很复杂的负荷,主轴承座和横隔板的刚度对曲轴和轴承使用寿命、噪音有很大的影响,而耐久性和可靠性直接影响整个发动机的性能。

在以往的发动机开发中,对于结构的耐久考核大多是采用物理样机的可靠性试验进行的。随着CAE技术的不断发展,模拟计算被纳入发动机开发流程,在产品设计阶段就通过有限元等方法对机体等零部件进行分析,找出设计弱点并优化,避免物理样机试验时产生的致命质量问题,加快开发进程。

2 有限元模型

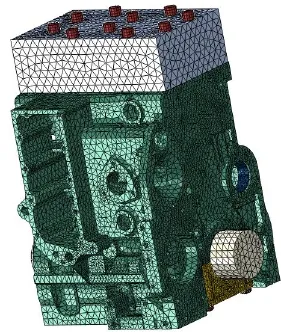

本文分析的对象为某直列六缸柴油机。考虑结构的对称性及缩短计算时间,取二缸半为分析对象。在PRO/E中建模,用Hypermesh和ABAQUS划分网格,采用二阶四面体单元。发动机有限元模型如图1所示,其中包括了机体、主轴承盖、主轴承上下轴瓦、缸盖螺栓、假体缸盖。其材料如表1所示。

3 边界条件

本次强度分析共计算了三个工况:装配工况、最大爆发压力工况、最大惯性力工况。

3.1 装配工况

(1)计算主轴承座与上下轴瓦之间过盈[1]。轴瓦的检验模具必须具有足够的刚性。轴瓦放入座内,一端用挡块顶死,另一端施加一个试验力F,参见图2。此时轴瓦产生一定的压缩变形v,然后测量轴瓦比检验座对口面高出量u。轴瓦的半圆周过盈量h=u+v。

由于轴瓦通常是由弹性模量不同的几种材料组成,计算中要将轴瓦的实际壁厚按钢背的弹性模数折算成当量壁厚t*。

图1 有限元分析模形

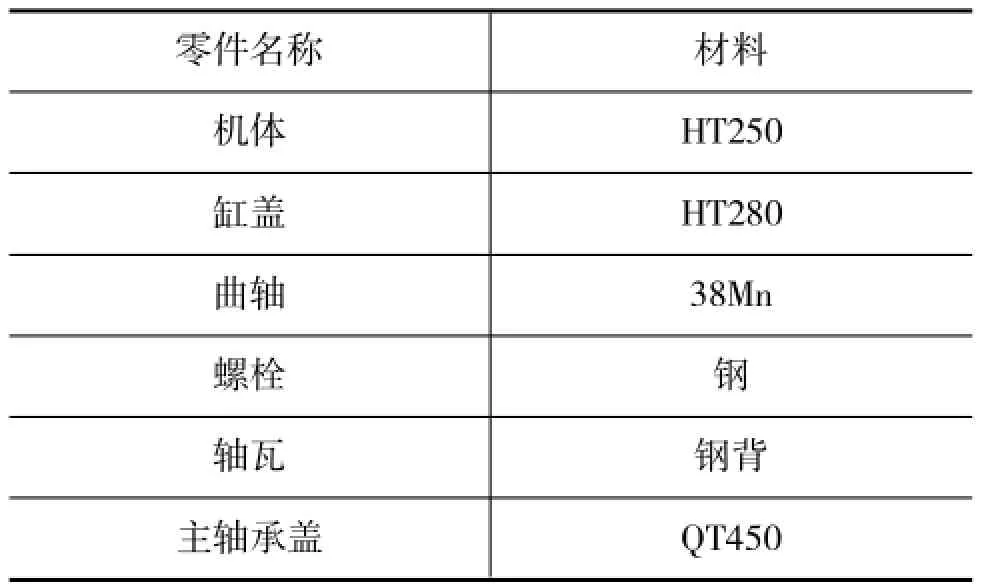

表1 发动机主要材料

t*=(t-t0)+at

其中,

t——轴瓦实际壁厚;

t0——减摩合金层厚度;

a——减摩合金折算系数,取决于合金与钢背的弹性模量之比。

在试验力F的作用下,轴瓦总缩短量可用下式表示

轴瓦在直径上的过盈量则为

直径上最大过盈为0.075 mm,最小过盈为0.053 mm。最大轴瓦背压17.3 MPa,最小轴瓦背压15.1 MPa。曲轴与轴瓦最大间隙0.05 mm。

图2 轴瓦检验方法

图3 主轴承盖螺栓预紧力计算

图4 缸盖螺栓预紧力计算

(2)根据高强度螺栓计算标准[2],编写了计算螺栓计算的程序,计算螺栓轴向力。主轴承盖螺栓为M16×2,采用转角法拧紧,140±10 N·m,转角145±5°。最大轴向预紧力147.97 kN。

其余零件根据装配关系定义面对面接触。在机体断面上施加对称约束,机体顶面固定约束。

3.2 最大爆发压力工况

取第一缸和第二缸分别位于气体爆发上止点时的工况。在曲轴上施加力,等于最大爆压减去连杆及活塞惯性力。

3.3 最大惯性力工况

取第一缸和第二缸分别位于排气上止点时的工况,考虑活塞及连杆的惯性力。

4 强度计算结果

4.1 主轴承盖变形结果

因为在主轴承盖与机体装配后,主轴承孔要进行机加工,装配变形被排除,所以螺栓装配载荷引起的变形可以不考虑。轴瓦最大过盈量时,在主轴承孔圆周上的变形值较小,可以接受,参见图5和图6。

图5 最大螺栓预紧力作用下主轴承孔处变形

图6 最大螺栓预紧力和最大轴瓦过盈下主轴承孔的变形

4.2 主轴承座应力分析

在最大螺栓预紧力和最大轴瓦过盈量下,计算主轴承座的VON Mises应力及最大拉应力,参见图7和图8。螺栓头与主轴承盖接触部位上压应力很大,这是因为计算时使用材料线弹性假设,没有考虑材料的塑性变形,这不会引起失效。

图7 主轴承座的VON Mises应力

图8 主轴承座的最大拉应力

4.3 轴瓦背压计算

在主轴承座与上下轴瓦间施加最小过盈,判断轴瓦背压是否在合理范围之内。计算结果表明,轴瓦背压在15~18 MPa之间,与3.1小节中的(1)计算基本相符,如图9所示。可见,主轴瓦有足够的背压,接触磨损将很小。

4.4 最大爆压工况下的应力结果

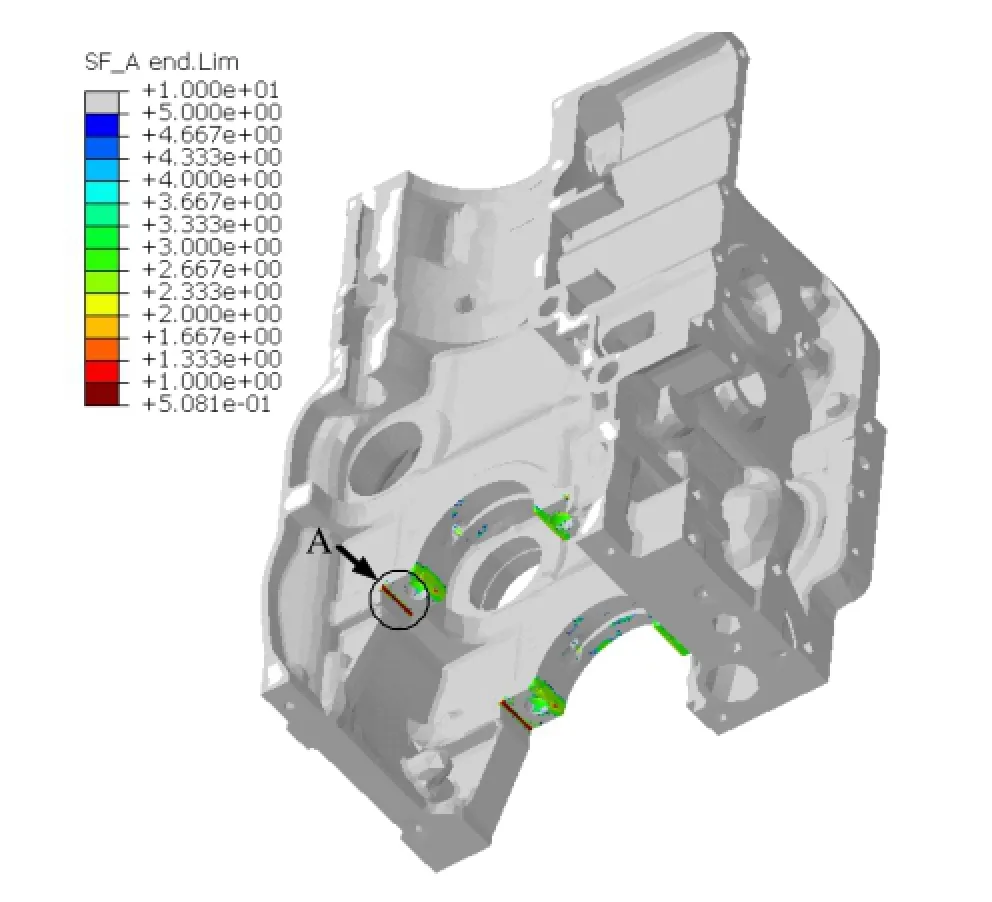

最大爆压为15 MPa时,图10为机体横隔板的综合应力云图,图11为横隔板最大拉应力云图。图12为机体的综合应力图,可见在机体A位置处,拉应力值大于HT250材料的抗拉极限,建议此处加大倒角,以降低应力集中。图13为主轴承盖的拉应力云图。其余部位均小于材料的强度极限,在静应力下满足强度要求。

图9 轴瓦最小过盈的轴瓦背压

图10 横隔板整体综合应力结果

图11 横隔板最大拉应力

图12 机体局部综合应力结果

图13 主轴承盖拉应力结果

5 疲劳分析结果

使用FEMFAT疲劳软件,分析横隔板高周疲劳。机体的疲劳极限为72MPa。图14和图15中,A与B二处区域安全系数较低,建议改进设计。

图14 机体高周疲劳安全系数

图15 主轴承盖高周疲劳安全系数

6 结论

有限元法是内燃机设计中的有力工具。本文通过应用ABAQUS和FEMFAT模拟发动机各零部件间的非线性接触进行仿真分析,根据结果对设计进行指导,缩短了设计制造周期。建议在之后的物理样机试验中,对主轴承座及下缸机进行疲劳冲击试验,检验其可靠性。

1杨连升.内燃机设计[M].北京:机械工业出版社,1980.

2 VDI2230,1986,Part 1.“Systematic Calculation of High Duty Bolted Joints:Joints with One Cylindrical Bolt,”VDI,Dusseldorf,Germany.

Main Bearing Wall FE Analysis

Li Chunling

(Shanghai Diesel Engine Co.,Ltd.,Shanghai200438,China)

FE analysis of main bearing wall and main bearing cap is carried out,which involves static stress simulation considering max bolt force,max shell interference fit and max beating loads for assessment of strength and high cycle fatigue(HCF).The FE model of the main bearing wall assembly consists of cylinder block,main bearing cap,main bearing,main bearing cap bolts,cylinder head and cylinder head bolts.A dummy representation of the cylinder head with bolts is introduced to properly simulate the influence of its global stiffness on the cylinder block.

engine,main bearing,fatigue strength,FEA

10.3969/j.issn.1671-0614.2011.01.004

来稿日期:2010-10-19

李春玲(1979-),女,工程师,主要研究方向为结构强度。