浅谈如何对特殊钢生产企业进行质量审核

2011-03-28董化宇

董化宇

(中航工业综合技术研究所,北京 100028)

本文所说的特殊钢,仅指航空用钢(结构钢和不锈钢)和高温合金的各种变形产品,如板材、棒材、管材、线材、锻件等。由于飞机、发动机等航空产品的特殊性,对航空用钢和高温合金提出了非常高的技术要求,因此在冶炼、成形和检验试验方面与一般钢材有很大的不同。为了满足用户的特殊要求,特殊钢生产企业通过建立质量管理体系,改进生产条件,加强生产过程控制,不断保持和提高产品质量,最终确保用户满意。由于用户在使用特殊钢的过程中,出现了一些质量问题,如材料表面缺陷、钨金属夹杂、残余元素含量偏高、机械性能不合格、粗晶等,以及用户为了了解特殊钢生产企业质量管理体系运行情况,促进企业持续稳定地提供满足用户要求的产品,因此有必要对特殊钢生产企业进行二方审核。考虑到特殊钢的生产过程对航空用钢和高温合金的质量起着决定性的作用,本文重点讨论如何对特殊钢的生产和检验试验过程进行审核。

1 特殊钢的生产过程

航空用钢和高温合金的各种变形产品主要有板材、棒材、管材、线材、锻件等,主要用在飞机的起落架、机翼大梁、机翼和机身结合螺栓、滑轨、框架、液压导管、发动机的盘、叶片、轴、齿轮、火焰筒、加力筒体、燃油导管等方面。航空用钢和高温合金的生产过程主要有冶炼和成形两部分。

1.1 航空用钢和高温合金的冶炼

航空用钢和高温合金采用电弧炉、非真空感应炉、真空感应炉、电渣重熔、真空自耗炉等方法或电弧炉+电渣重熔、电弧炉+真空自耗炉、非真空感应炉+电渣重熔、非真空感应炉+真空自耗炉、真空感应炉+电渣重熔、真空感应炉+真空自耗炉等组合方法进行冶炼。通过降低钢和高温合金中的N、H、O及C的含量,去除S、P、Pb、Bi、Sn、As等杂质元素,控制Al、Ti、B、Zr等活性元素,以提供高级优质钢材,满足航空工业对钢材的韧性、耐蚀性、抗疲劳性、高温蠕变等方面的特殊要求。航空用钢和高温合金冶炼后浇注成铸锭,经检验和试验后,供成形使用。

1.2 航空用钢和高温合金的成形

1.2.1 板材生产工艺流程

热轧钢板

铸锭→加热→初轧→板坯→板坯检查→清理→加热→轧制→热矫正→冷却→表面检查修磨→切割→超声波探伤→表面尺寸形状检查→机械性能试验→打印标记。

冷轧钢板

热轧钢板→酸洗→清洗→烘干→冷轧(需工艺润滑)→退火→平整→剪切→包装。

1.2.2 棒材生产工艺流程

热轧棒材

铸锭→加热→初轧→精整→加热→轧制→超声波探伤→表面尺寸形状检查→机械性能试验→打印标记。

冷拔棒材

铸锭→加热→初轧→精整→加热→轧制→酸洗→涂润滑剂→拔制→矫直→超声波探伤→表面尺寸形状检查→机械性能试验→打印标记。

1.2.3 管材生产工艺流程

用穿孔法生产周边无接缝的钢管或其他金属管和合金管。

铸锭→加热→开坯→管坯→加热→穿孔→轧管→均整→加热→拔(减径)→定径→矫直→切管→检查→成品管。

1.2.4 线材生产工艺流程

铸锭→无损探伤→表面清理→加热→轧制→打尖→热处理→酸洗→涂润滑剂→干燥→拔制→矫直→切断→涂油→包装。原材料到成品需经多道拔制,拔1~2道后需进行一次中间退火,退火产生的氧化皮经酸洗去除,同时涂上润滑剂以利于拔制。

1.2.5 锻件的生产过程

铸锭→清理→加热→开坯→锻造(自由锻、模锻)→矫正→热处理→清理→检查→成品锻件。

2 特殊钢生产过程的质量控制

2.1 原材料的控制

冶炼使用的废钢、铁合金、合金添加料、造渣材料、辅助材料(如润滑剂、石墨电极、氧气、耐火材料等)均应进行入厂验收,合格后方可使用。对供应原材料的厂商按提供原材料的能力及服务情况进行选择、评价和重新评价。

2.2 生产工艺的控制

GJB/Z 33–1993《航空用钢和高温合金质量控制导则》规定了航空用钢和高温合金的各种变形产品在生产中的质量控制要求。

为了确保质量,GJB/Z 33–1993规定在特殊钢生产过程中需要制定以下的工艺文件:100%新料熔炼工艺规程;50%新料+50%回炉料熔炼工艺规程;100%回炉料熔炼工艺规程;感应熔炼通用工艺规程;炉衬的检查、修理和更换;浇口的检查、修理和更换;模子检查、准备;真空感应铸锭的检验;真空自耗电极的安装;真空自耗电极熔炼工艺;铸锭清理工艺规程;自耗电极铸锭的检验;制坯前铸锭准备;坯料检验;坯料成材工艺规程等。

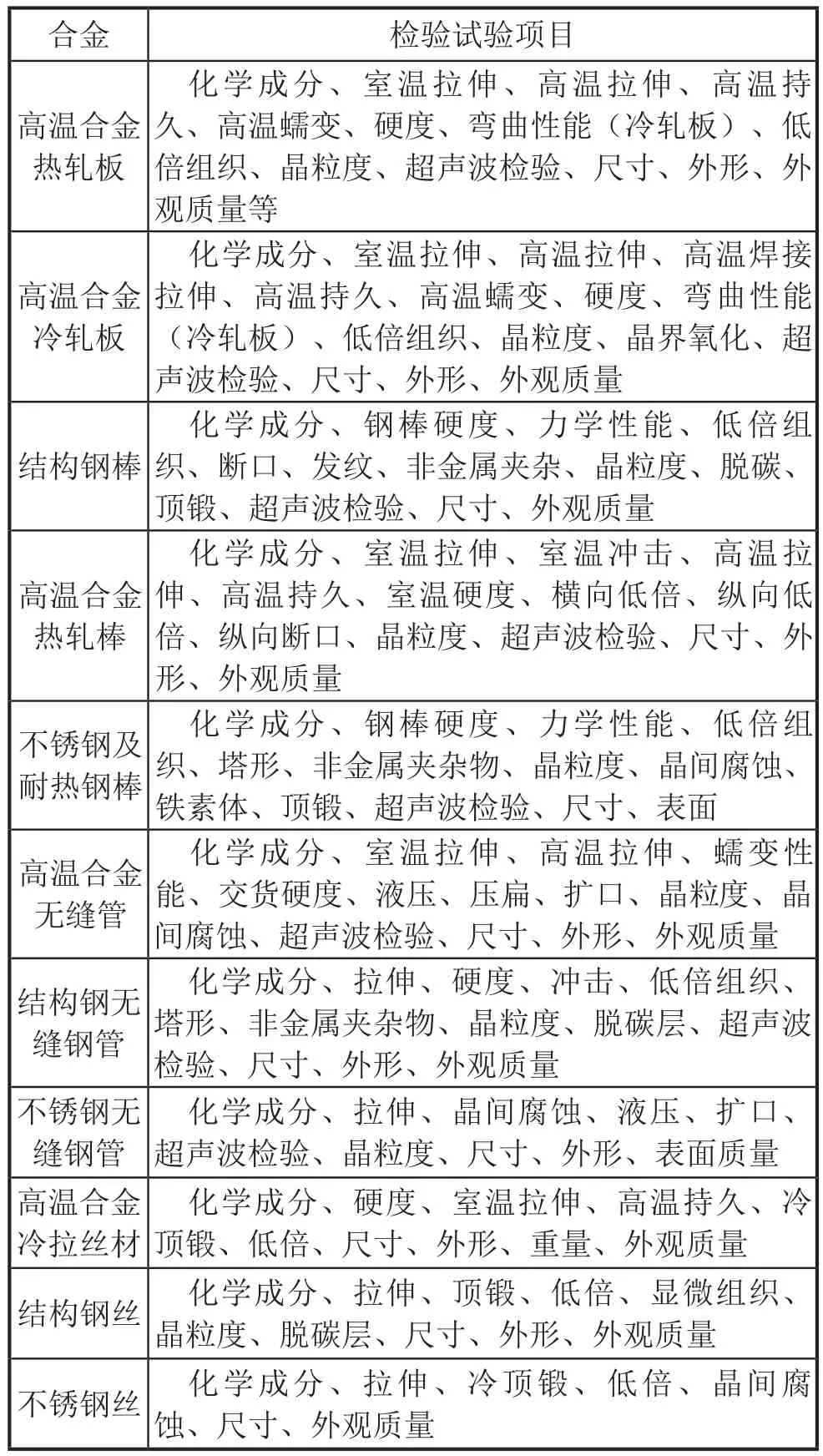

在合金熔炼和成材过程中,原材料、设备、工艺参数等均会影响航空用钢和高温合金的质量。GJB/Z 33–1993明确了影响航空用钢和高温合金质量的重要工艺参数或因素(具体见表1)。

2.3 工艺更改的控制

对可能提高或降低钢、高温合金和其锻件质量、或能影响后步加工工艺、及对航空产品质量、寿命、性能和安全使用有较大影响的工艺更改,均视为重大更改。例如冶炼加工工艺路线、成品热处理制度、影响产品质量的重大工艺参数的更改等。对于重大的工艺更改,应在修订工艺前(以书面形式)征得用户同意后方可实施。

表1 合金熔炼和成材过程中影响材料和质量的重要工艺参数或因素

航空用钢和高温合金及其锻件生产过程中,对产品质量有影响的一些重要工艺参数或因素需要进行修改,及需要改变已经标准化的现行冶炼、加工、热处理工艺规程中的主要工艺参数时,均应视为冶金工艺的重要更改。重要更改应由供方技术主管部门批准,必要时通知用户,并提交书面说明或试验报告。冶金工艺的一般更改由供方技术主管部门批准。

用户有要求时,对工艺更改控制应按用户要求实施。《中航工业集团公司航空材料及热工艺技术管理办法》(航空规〔2010〕27号)第十四条规定:当生产航空Ⅰ类材料的主导工艺(即影响材料质量的工艺或工序)改变或转厂生产时,须经过考核(试验),由集团公司组织评审或鉴定;Ⅱ类材料主导工艺改变或转厂生产时,由直属或厂、所组织考核(试验);Ⅲ类材料主导工艺改变或转厂生产时,由直属单位或厂、所组织考核(试验)。

3 特殊钢检验和试验项目

为保证产品质量,对航空用钢和高温合金要进行必要的检验和试验。航空用钢和高温合金的检验和试验项目一般有常规检验、物理化学试验、力学性能试验、无损检测等。这些检验和试验项目的要求在相应的航空用钢和高温合金国家军用标准中有具体的规定。

GJB 3317A–2008《航空用高温合金热轧板规范》、GJB 1952A–2008《航空用高温合金冷轧板规范》规定了高温合金热轧板、冷轧板的检验和试验要求。

GJB 1951–1994《航空用优质结构钢棒规范》、GJB 1953A–2008《航空发动机转动件用高温合金热轧棒材规范》、GJB 2294–1995《航空用不锈钢及耐热钢棒规范》、GJB 3165A–2008《航空承力件用高温合金热轧和锻制棒材规范》规定了结构钢棒、高温合金热轧棒、不锈钢及耐热钢棒的检验和试验要求。

GJB 2296A–2005《航空用不锈钢无缝钢管规范》、GJB 2297A–2008《航空用高温合金冷拔(轧)无缝管规范》、GJB 2608A–2008《航空用结构钢厚壁无缝钢管规范》、GJB 2609–1996《航空用结构钢薄壁无缝钢管规范》规定了不锈钢、高温合金、结构钢无缝管的检验和试验要求。

GJB 3167–1998《冷镦用高温合金冷拉丝材规范》、GJB 3319–1998《航空用冷顶锻结构钢丝规范》、GJB 3526–1999《航空用冷顶锻不锈钢丝规范》规定了高温合金、结构钢、不锈钢丝的检验和试验要求。

每种航空用钢和高温合金的详细检验和试验项目见表2。

4 对特殊钢生产企业质量审核的策划、实施

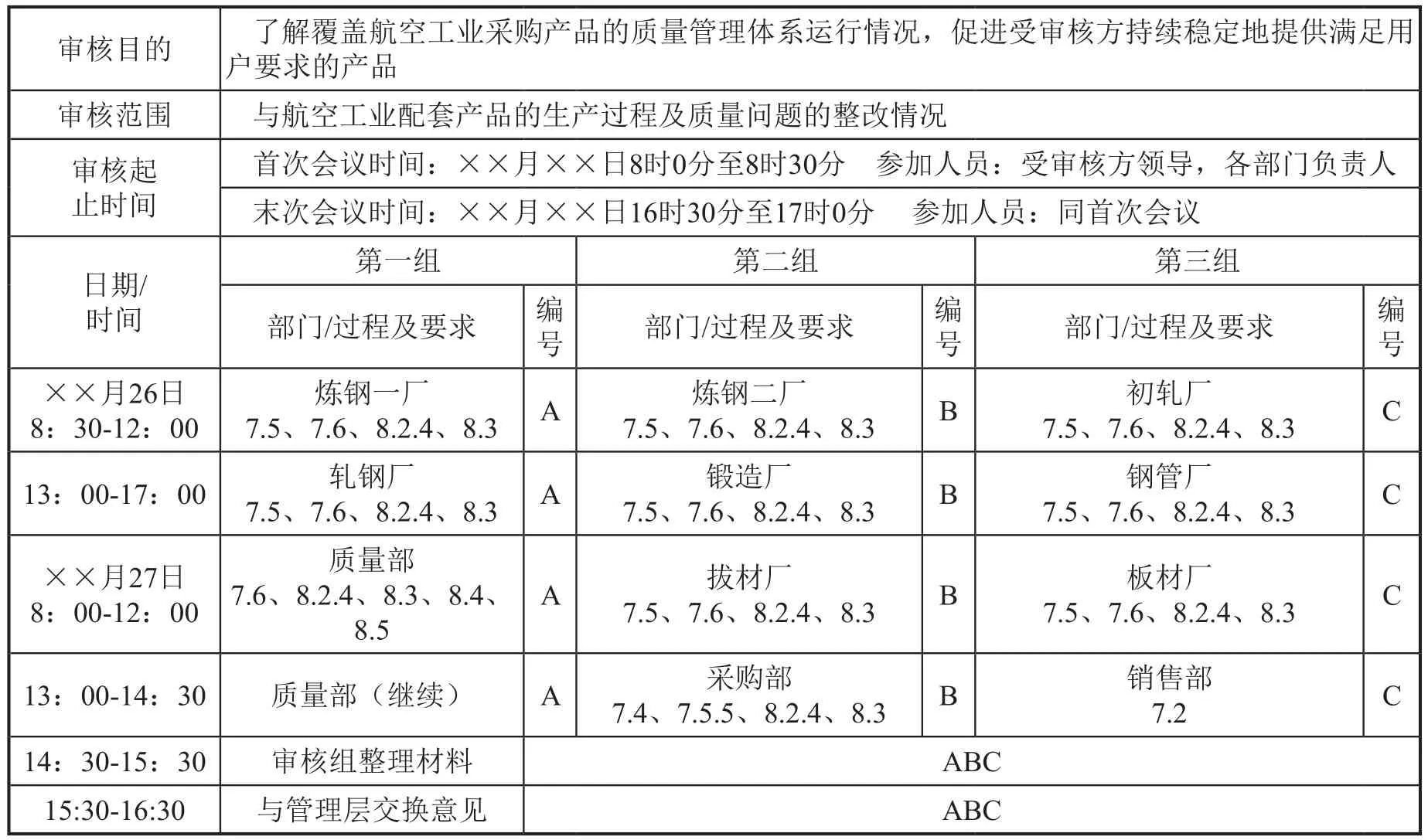

某特殊钢股份有限公司为航空工业有关单位提供航空用钢和高温合金的各种变形产品,用户在使用该公司提供的产品过程中发现了一些质量问题,因此决定对其进行一次第二方审核,现场审核时间为两天,3名审核员(含组长)。

组长在进行审核策划时,了解到该公司的组织机构有技术中心、质量部、采购部、销售部、炼钢厂一厂、炼钢二厂、初轧厂、锻造厂、轧钢厂、板材厂、拔材厂、钢管厂等部门。各部门的职责是炼钢一厂、炼钢二厂负责航空用钢和高温合金的冶炼、浇注铸锭及铸锭的清理;初轧厂负责对铸锭进行开坯处理;锻造厂负责大尺寸棒材和锻件的成形;轧钢厂负责中、小尺寸热轧棒材的成形;钢管厂负责无缝管的成形;板材厂负责热轧板、冷轧板的成形;拔材厂负责冷拔棒材、丝材的成形。质量部负责原材料、产品的物理化学、无损检查、常规检验及质量问题的处理。采购部负责原材料的采购;销售部负责产品的销售。

表2 航空用钢和高温合金的检验和试验项目表

公司已按GB/T 19001–2008《质量管理体系 要求》和AS9100《航空、航天与国防组织质量管理体系要求》建立了质量管理体系并通过了第三方认证审核。用户在使用过程中出现的产品质量问题有表面缺陷、端头折叠、钨夹杂、力学性能不合格、粗晶、低倍不合格、探伤不合格、化学成分不合格等问题。因此,确定审核的重点是生产、检验试验过程及产品使用中暴露的问题的整改情况。审核组由3名审核员组成,分成3个小组,对与特殊钢生产和产品质量问题整改相关的部门进行审核。具体审核计划见表3。

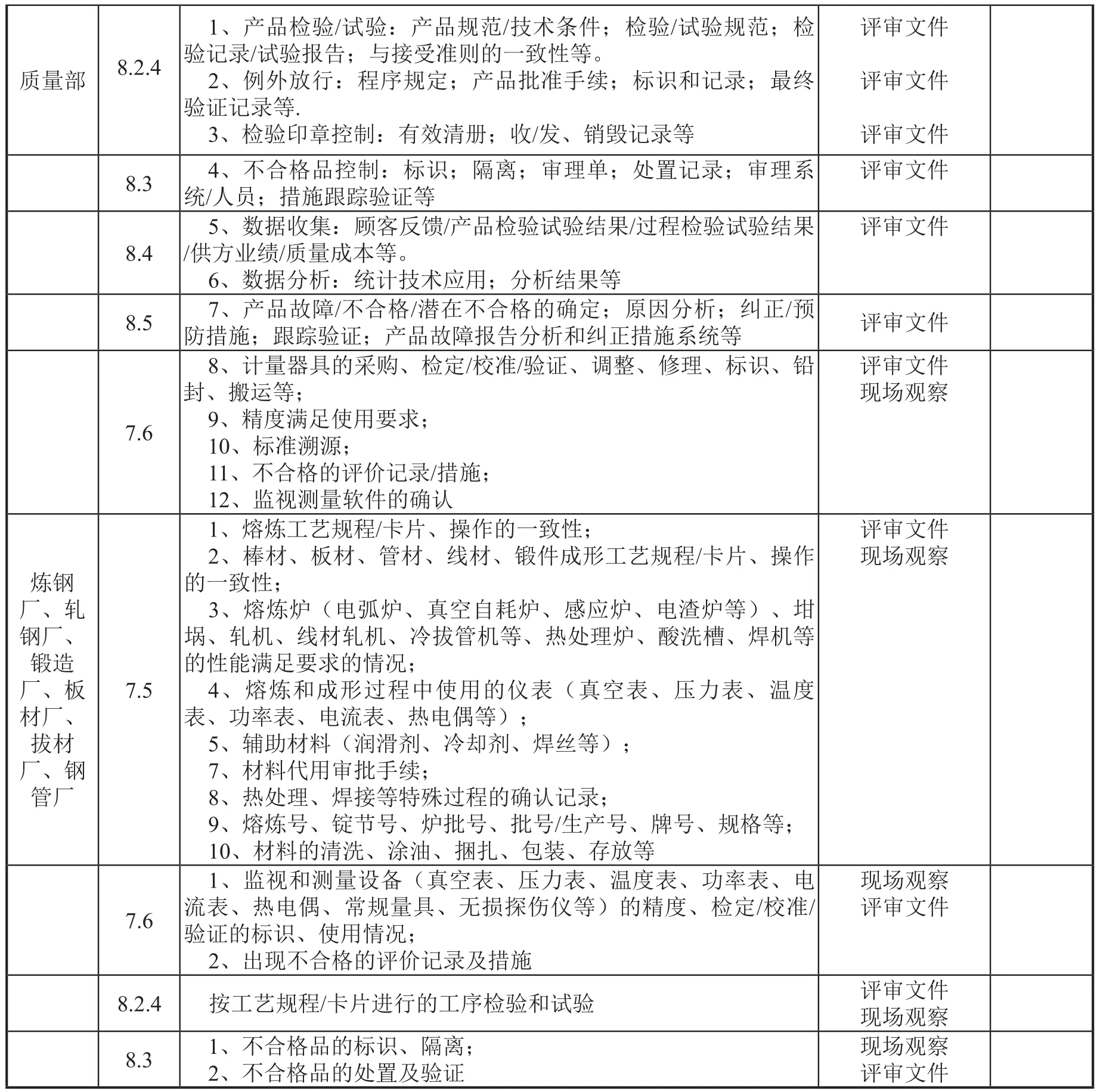

现场审核按部门结合过程方法进行。现场审核中主要按生产工艺流程对特殊钢生产过程进行审核。同时,按检验和试验项目的内容对特殊钢进行检验和试验审核。具体审核内容见表4。

通过现场审核,提出了生产过程、采购、计量器具检定等方面的问题。要求受审核方在45个工作日内,对问题分析原因,制定纠正措施,并举一反三进行检查,防止问题和类似问题的再次发生。

表3 审核计划

表4 检查表

续表4(完)