汽车传动系冲击耐久性试验台控制系统建模及仿真分析

2011-03-27刘铁军张邦成王占礼庞在祥

刘铁军, 张邦成, 王占礼, 庞在祥

(1.长春工业大学机电工程学院,吉林长春 130012; 2.空军航空大学飞行基础训练基地,吉林长春 130022)

0 引 言

汽车传动系是由离合器、变速箱、传动轴、半轴及驱动桥组成,是汽车的整个动力系统的主要组成部分[1]。传动系作用是将发动机的动力传送到车轮,通过它与发动机的协调运动,驱动车轮实现汽车的平稳安全行驶。汽车传动系冲击耐久性试验台是完成汽车传动系性能检测的台架试验设备,能够较全面、准确地检测传动系零部件的耐冲击性能及其相关特性,快速地判断其质量的优劣,为汽车生产厂家的选择提供依据。同时,通过试验获取大量数据,通过对数据进行处理与分析,可以快速为传动系的机理分析、优化设计及与发动机合理匹配提供可靠数据,缩短传动系的开发周期,降低开发成本;提供传动系及其部件的失效时间,指导用户及时更换相关部件,减少故障的发生,消除或降低其带来的安全隐患[2]。在保证其可靠性的基础上,降低传动系的重量,降低生产成本和油耗,达到节能减排的目的,提高了国内汽车生产企业的竞争力,汽车传动系冲击耐久性试验台的研制具有重要指导意义。在国外,日本的AUTOMAX公司曾经为尼桑开发过该试验设备。美国福特车桥试验方法包含汽车传动系冲击性能试验。国外的汽车传动系性能检测设备及测试方法成熟,但其价格昂贵;国内汽车传动系性能检测设备部分实现了自动化,但是技术还不成熟,检测精度、可靠性与自动化程度低。

文中在深入研究国内外汽车传动系性能检测设备基础上,建立了汽车传动系耐久性试验台控制系统模型,并采用PID进行控制[3],应用Simulink对控制系统模型进行仿真分析。

1 试验台工作原理和控制系统方案设计

1.1 试验台结构和工作原理

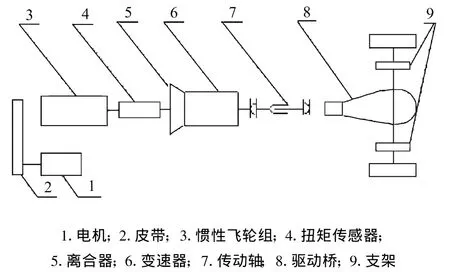

研制的传动系冲击耐久试验台是检测与分析汽车在高负载情况下,突接离合器起步、加速、换档、紧急制动过程中传动系和零部件受到的冲击扭矩作用情况的设备。采用直流电机与惯性飞轮组相配合模拟汽车高速旋转的发动机突然接合离合器起步工况和不踏下离合器踏板的紧急制动工况。其结构组成如图1所示。

图1 汽车传动系冲击耐久性试验台台架结构简图

1.2 试验台控制系统总体方案设计

汽车传动系冲击耐久性试验台的控制与检测系统要求准确快速对电动机及其连接的惯性飞轮组的扭矩进行自动控制,对转速、扭矩进行高精度测量,并反馈、处理速度、扭矩信号,控制系统性能要求较高。为满足试验台控制与检测系统性能要求,采用工控机+PLC进行控制,这种组成结构的控制系统配置灵活,能够满足复杂的控制要求,并且具有较高的性价比。

2 试验台控制系统建模

2.1 控制系统总体模型

汽车传动系冲击耐久性试验台控制系统主要是控制直流电动机惯性飞轮组,使惯性飞轮组达到试验所要求的转速和转矩。根据分析出来的汽车实际工况载荷谱对试验台进行速度和转矩给定,使试验台的惯性系统模拟汽车发动机的转速和转矩。为实现汽车传动系冲击耐久性试验台精确、快速控制,采用双闭环试验台控制方案,结构如图2所示。

图2 试验台控制系统结构

它由两个闭环系统组成:速度闭环和电流闭环系统。

试验台的转速系统输入速度信号由可控硅整流装置对电动机进行供电,控制电动机电枢电流和电压输出,使电动机带动惯性飞轮组按设定速度转动,当飞轮组达到预定转速,由速度反馈环反馈速度信号使电动机断电空转,利用惯性飞轮组的惯性对试验台进行冲击试验。

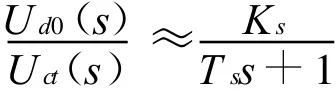

2.2 可控硅整流装置

可控硅触发整流装置环节的输入量是触发电路的控制电压Uct,输出量是理想空载整流电压Ud0[4]。如果把它们之间的放大系数Ks看成是常数,则可控硅触发整流装置可以看成是一个具有纯滞后的放大环节,其滞后作用是由可控硅装置的失控时间Ts引起的。考虑到Ts很小,则可控硅触发整流装置的传递函数可以近似成一阶惯性环节。

2.3 直流电动机与惯性飞轮组系统

直流电动机和惯性飞轮组组成的惯性质量系统,其主要功能是模拟发动机的转动惯量,并将动力传递给被试的汽车传动系。直流电动机与惯性飞轮组之间的拖动利用窄V带对惯性飞轮组进行增速。

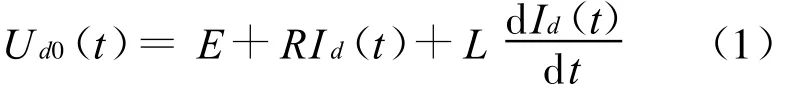

电枢回路的电压平衡方程式为:

将T0看成负载的一部分,则有:

式中:Ud0(t)——输入理想空载整流电压;

Id(t)——Ud0(t)在电枢回路中产生电枢电流;

R——电枢回路电阻;

L——电枢回路电感;

GD2——飞轮矩;

E——电动机反电动势;

Te——励磁转矩;

Ce——电机额定励磁下电动势转速比;

Cm——电机额定励磁下转矩电流比;

TL——动态转矩。

将式(1)~式(3)代入式(4)整理得:

Tm——电机及机电时间常数,Tm=

在工程应用中电枢电感L较小,可忽略不计,式(5)可简化为:

由以上各式可知:

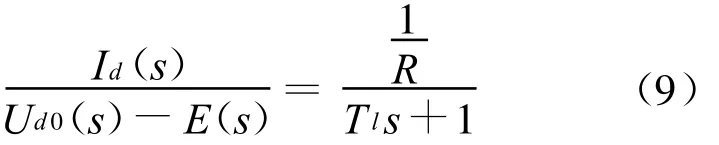

在零初始条件下,分别取式(7)和式(8)的拉式变换,得电枢电压和电流之间的传递函数:

电枢电流和电动势之间的传递函数为:

2.4 速度控制器和电流控制器建模

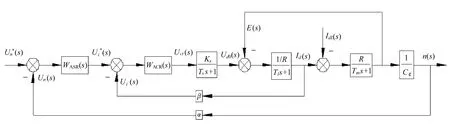

为了使转速和电流满足控制要求,设置电流负反馈和转速负反馈的双闭环的串级调速系统,根据各个环节的传递函数,绘出双闭环系统的动态结构图[5],如图3所示。

图3 双闭环直流调速系统结构图

图中:Ks,Ts——触发整流环节的放大系数和时间常数;

GD2——电力拖动系统运动部分折算到电动机轴上的总飞轮惯量[6];

在转速、电流双闭环调速系统中,电动机、晶闸管整流器及其触发电路都可按负载的工艺要求来选择和设计,转速和电流反馈系数可以通过稳态参数计算得到,所剩下的转速和电流调节器的结构和参数则应在满足稳态精度的前提下,按照动态的方法确定。对于多环控制系统,应先设计内环,后设计外环。即先设计电流调节器,然后把整个电流环当作转速调节器系统中的一个环节,再设计转速调节器。

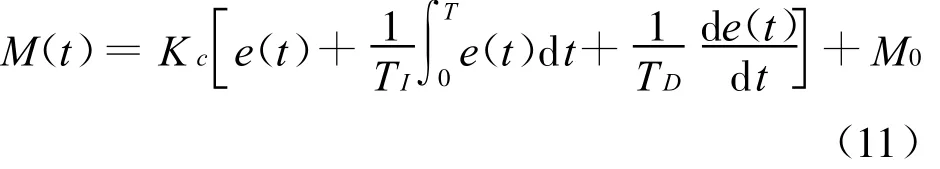

在模拟控制系统中,控制器采用最常用的PID控制。

采用双闭环调速系统具有比较令人满意的效果。内环电流调节器对电网电压波动起及时抗扰作用,电流环的一项重要作用就是保持电枢电流在动态过程中不超过允许值,因而在突然加控制作用时不希望有超调,或者超调量越小越好,典型模拟PID的典型Ⅰ系统在动态跟随性能上可以做到超调小,但其抗干扰性能相对较差[7],从这个角度出发,把电流环校正成典型Ⅰ系统,起动时保证获得允许的最大电流(或力矩)。外环转速环在调节过程中起到快速的安全保护作用,典型Ⅱ系统抗干扰性能却比较好,转速环应该校正成典型Ⅱ系统,对于负载的变化也能够起到抗干扰的作用。设计过程中,在满足稳态精度的前提下,按照动态的方法确定转速和电流调节器的结构和参数。先设计电流调节器,然后把整个电流环当作转速调节器系统中的一个环节,再设计转速调节器。

3 电流控制与转速控制系统在 Simulink环境下性能仿真分析

3.1 电流环系统仿真

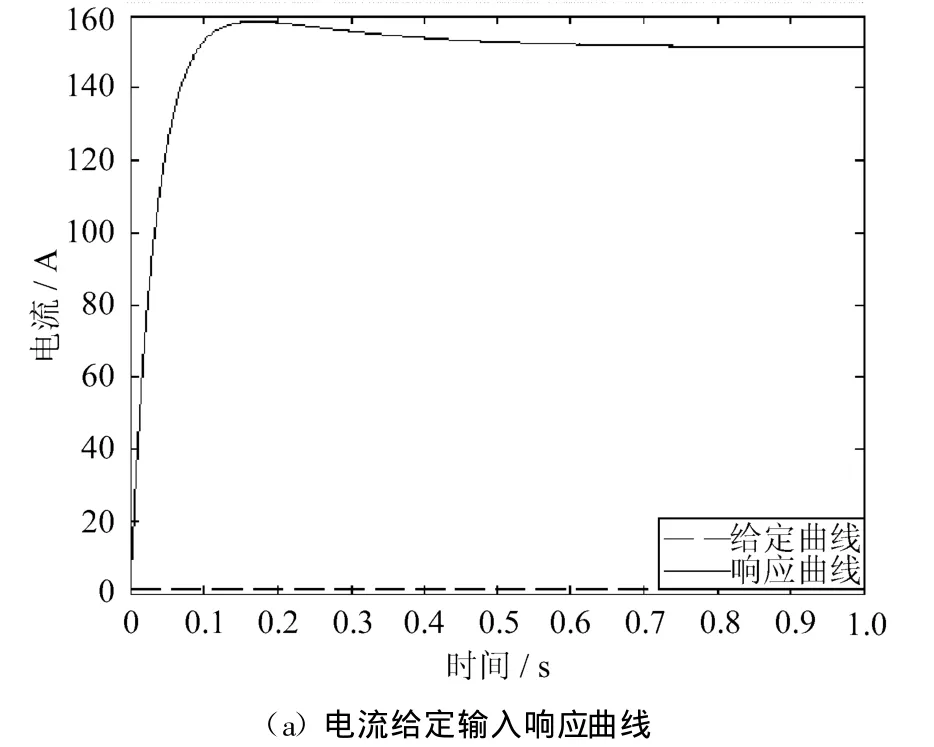

Simulink环境汽车传动系冲击耐久性试验台测控系统电流环仿真模型如图4所示。

图4 电流环仿真模型

该系统由电流PID控制器、可控硅装置、电机电枢、零阶保持器组成[8-9]。

电流环控制器的仿真结果如图5所示。

从仿真结果可以看出,电流环控制系统的超调量为4.788 79%,峰值时间为0.169 90 s,5%误差带调节时间为0.380 87 s,控制性能满足系统设计要求。

图5 电流环控制器的仿真结果

3.2 速度环系统仿真

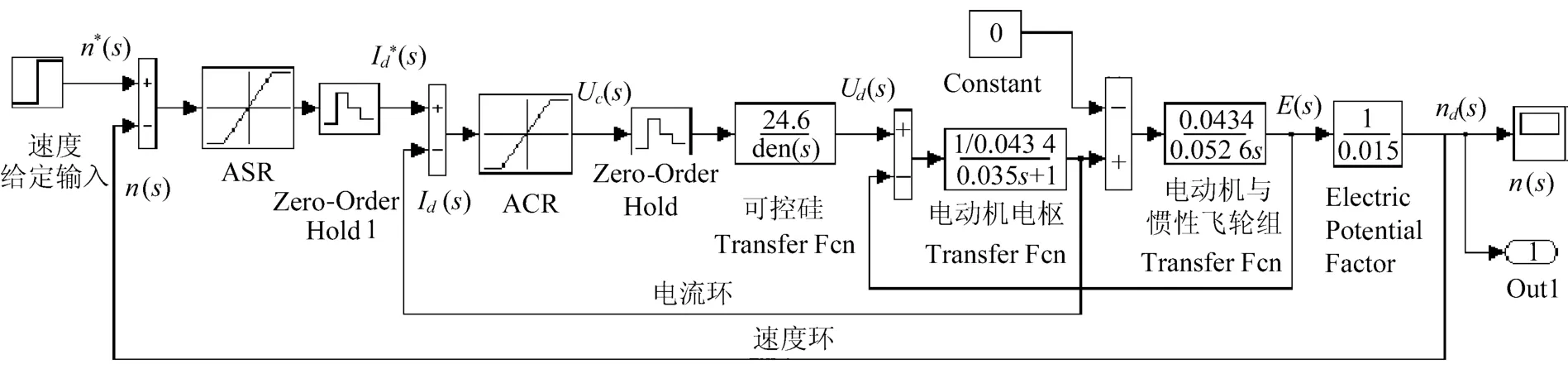

速度环系统在Simulink环境下的仿真模型如图6所示。

图6 速度环系统在Simulink环境下的仿真模型

该控制系统包含电流控制器、转速控制器、直流电动机惯性质量系统、零阶保持器等环节。系统速度的给定输入由试验台要求输入3 000 r/min,系统的响应为试验台所需转速。

转速控制器的仿真结果如图7所示。

图7 转速控制器的仿真结果图

该系统反映的是试验台惯性质量系统的惯性矩GD2=2.827 5 kg◦m2情况下的响应。从仿真结果可以看出,转速控制的超调量为3.048 44%,峰值时间为1.708 16 s,2%误差带调节时间为1.466 33 s。

4 结 语

汽车传动系冲击耐久性试验台控制系统要求能够较全面、准确、快速地检测传动系零部件的耐冲击性能及其相关特性,为汽车生产厂家判断其质量的优劣提供依据。根据控制系统要求,文中采用基于PID方法电流、速度双闭环控制系统,并将建立的控制系统模型在Simulink环境下进行了仿真分析。仿真结果表明,设计的双闭环控制系统在给定阶跃输入的情况下,具有较好的跟随性能,能够满足汽车传动系试验台的控制性能技术指标要求。控制系统的开发为汽车传动系冲击耐久性试验台实现汽车传动系零部件性能的检测奠定基础,为传动系的机理分析、优化设计及与发动机合理匹配提供可靠数据,为传动系检测设备生产厂家开发传动系检测设备控制系统提供参考。

[1] 雷雨成,徐向阳,赵桂范,等.汽车底盘结构与修理[M].北京:国防工业出版社,1998.

[2] 陈延伟,高智,王跃光,等.基于虚拟仪器的汽车传动系冲击性能检测系统[J].长春工业大学学报:自然科学版,2009,30(4):451-456.

[3] 朱冲.基于DSP的直线电机驱动物流传输控制系统[D]:[硕士学位论文].杭州:浙江大学,2002.

[4] 高镇同.疲劳应用统计学[M].北京:国防工业出版社,1994.

[5] 朱鹏.新型汽车发动机冷却风扇智能控制系统的设计[D]:[硕士学位论文].上海:上海大学,2008.

[6] 常顺宏,田广来,李玉忍.飞机全电刹车系统机电作动器的研究与设计[J].航空精密制造技术,2005(6):18-20.

[7] 樊娜.潜器直流永磁电机推进系统的自适应控制[D]:[硕士学位论文].哈尔滨:哈尔滨工程大学,2005.

[8] Stefan Preitl,Radu-Emil Precup.An extension of tuning relations after symmetrical optimum method for PI and PID controllers[J].Automatica,1999,35:1731-1736.

[9] T P Blanchett,G C Kember,R Dubay.PID gain scheduling using fuzzy logic[J].ISA T ransactions,2000,39:317-325.