PROFIBUS-DP和MPI在造纸生产通信网络中的应用

2011-03-26葛锁良卫胤强方唐利

葛锁良, 卫胤强, 方唐利

(合肥工业大学电气与自动化工程学院,安徽合肥 230009)

0 引 言

随着造纸工业生产规模的扩大和工业自动化水平的提高,越来越多的自动化控制设备(如传感器、驱动器及可编程控制器等)被应用于造纸工业现场。这些设备之间的通信通过串行现场总线来完成,目前现场总线存在多种网络标准,其中PROFIBUS是国际通用现场总线标准之一,是不依赖生产厂家的、开放式的生产总线;MPI是多点接口(Multi Point Interface)的缩写,每个SIMATIC CPU的第1个通信接口都集成MPI通信协议,所以MPI和PROFIBUS在工业控制现场得到了越来越广泛地应用[1]。本文对MPI和PROFIBUS在某造纸生产通信网络系统中的应用进行详细介绍。

1 系统结构

造纸机由网部、压榨部、大缸、烘干、压光及卷曲等部分组成,各部分都有电机驱动,各传动点之间由速度链控制,以保证前后速度协调一致。造纸工艺要求设备传动时应保证各部分传送时具有恒定的速比和张紧度,即各部分线速度相等。原造纸厂由4条生产线和1条备用线组成,其控制系统主要存在的问题有:①通信系统为安川公司自行开发,使用非公开的通信协议,与其他厂家的设备不能兼容;②没有上位机监控;③系统使用多年,设备老化,故障率高。

由于以上原因,需设计一套新系统替代原系统,新系统除具备原系统的功能外,还应具有可靠性、稳定性、开放通信协议及良好的扩展性等。

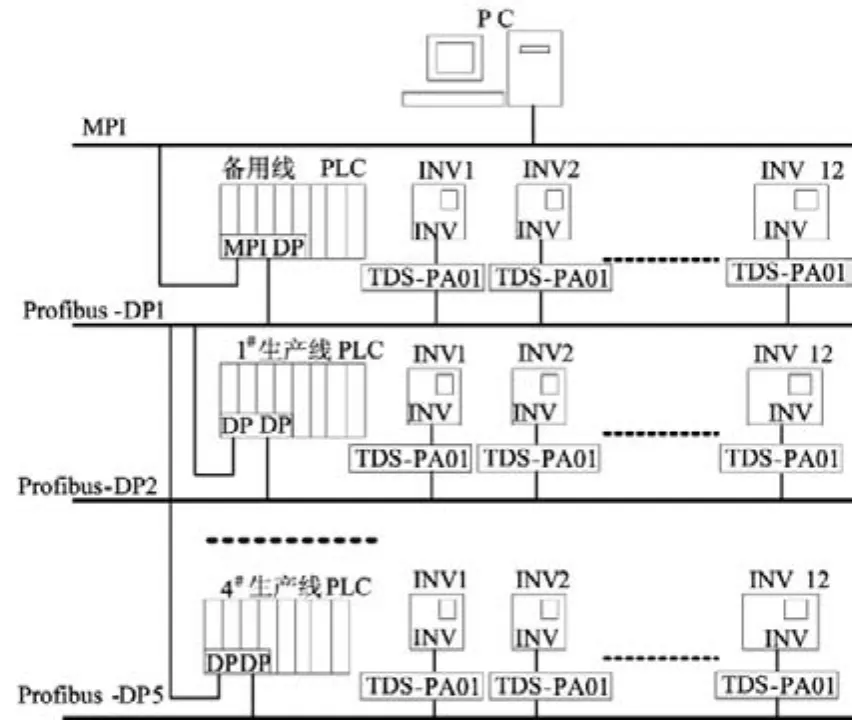

新控制系统如图1所示,由图1可见,通信网络采用MPI和PROFIBUS-DP现场总线设计。主控制单元采用西门子S7-300 317-2DP PLC,上位机采用装有WinCC组态软件的工控机,调速系统采用艾默生EV3000系列变频器。控制网络采用监控级网络和现场级网络。

图1 系统网络结构图

(1)监控级网络。备用线PLC的MPI/DP端口与工控机的CP5613通信卡连接,实现上位机与备用线及生产线上各种设备的通信,完成数据交换和设备运行状态监视。

(2)现场级网络。备用线PLC的DP端口与备用变频器的总线适配器和1#~4#生产线PLC的第1个DP端口相连,如图1中的PROBIBUSDP1所示;1#~4#生产线PLC的第2个DP端口与本生产线变频器的总线适配器相连,如图1中的PROFIBUS-DP2~PROFIBUS-DP5所示。备用线和生产线的PLC负责本线变频器的速度控制和数据交换。

当某条生产线的某台变频器出现停机或通信故障时,备用线对应位置的变频器立刻投入使用,替代发生故障的变频器,使该条生产线继续生产运行,用一备多的方式实现系统硬件冗余,提高系统的可靠性和稳定性。

2 监控级网络

2.1 MPI网络数据通信

MPI是当通信速率要求不高、通信数据量不大时采用的一种简单经济的通信方式。物理层是RS-485,最大传输速率为12 Mb/s。PLC通过MPI能同时连接STEP7编程器、人机界面(HMI)及其他SIMATIC S7、M7,组网时不需要额外的硬件和软件。

在MPI网络中数据传输有多种方式,如采用全局数据通信方式,或采用系统功能SFC60、SFC61方式[2],本造纸厂系统采用WinCC直接调用STEP 7中变量的方式,采集每条生产线上变频器的频率值和电流值以及生产线上各机构的工作状态。这种方式在满足信息交换速率要求的同时,减少建立变量的工作量,降低建立变量出错概率,大大提高了工作效率[3]。

2.2 WinCC数据采集、监控系统

本造纸厂系统采用WinCC组态的计算机监控画面,负责对各条生产线的生产流程、各项运行指标(如辊子的线速度、变频器输出电流、变频器起停状态)进行实时监控,对重要过程参数的异常情况产生报警,同时完成报表归档和打印工作。

3 现场级网络

3.1 PROFIBUS-DP网络组态

PROFIBUS-DP主要用于自动化系统中单元级和现场级通信,特别适合于现场级分布式I/O之间的通信,主站之间的通信采用令牌方式,主站和从站之间的通信为主从方式[1]。

在STEP 7的硬件组态中加载总线适配器的GSD文件,就可以把变频器智能从站组态到PROFIBUS-DP网络中,然后将网络波特率设为187.5 kb/s,通信格式设为PPO1,并为每个变频器分配1个从站地址,最后把设置好的网络组态下载到主站。

3.2 现场级数据通信

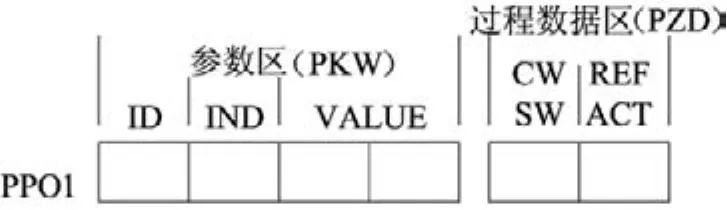

在周期性通信中PROFIBUS-DP协议使用PPO类型作为数据传递的格式,每种PPO类型有不同的数据组成,由用户在通信参数中设置,分别在主站和从站中指定,并要求一致[4]。根据系统的控制要求,变频器的数据通信格式选为PPO1,如图2所示。

图2 PPO1数据格式

PPO1分为4字节PKW参数区和2字节PZD过程数据区,两者均为连续参数区。PLC通过SFC15将命令控制字和目标频率传给变频器的PKW和PZD数据区,同时PLC通过SFC14读取变频器的PKW和PZD数据区的电流值和运行频率值[5-6]。DB1为1号变频器对应的数据块,PLC与变频器数据通信格式如图3所示。

图3 PLC与变频器数据通信

3.3 软件实现

在DB1中定义PKW和PZD参数,见表1所列。

表1 DB1中PKW、PZD参数设定

当主站和从站之间需要同步传送比字节、字、双字更大的数据时,如果数据传输过程中被一个更高优先级的事件中断,将会使传输的数据不一致(不连续),即传输的数据一部分来自中断之前,一部分来自中断之后[7]。为了避免这种情况发生,可以使用系统功能SFC 14“DPRD-DAT”和SFC 15“DPWR-DAT”来实现PLC主站和变频器从站的一致性数据传输,即先调用SFC15将数据打包后发送,再调用SFC14将接受到的数据解包[8-9]。调用SFC14和SFC15的程序为:

//发送读取电流命令

CALL"DPWR-DAT"//SFC 15

LADDR:=DB1.DBW26//输出映像区起始地址

RECORD:=P#DB1.DBX0.0 BYTE 8//存放要发送的用户数据区

RET-VAL:=MW2//错误代码返回值存放区

//写PZD控制字和频率

CALL"DPWR-DAT"//SFC 15

LADDR:=DB1.DBW30//输出映像区起始地址

RECORD:=P#DB1.DBX8.0 BYTE 4//存放要发送的用户数据区

RET-VAL:=MW4//错误代码返回值存放区

//读电流

CALL"DPRD-DAT"//SFC 14

LADDR:=DB1.DBW24//输入映像区起始地址

RET-VAL:=MW6//错误代码返回值存放区

RECORD:=P#DB1.DBX12.0 BYTE 8//存放要发送的用户数据区

//读PZD的状态字和频率

CALL"DPRD-DAT"//SFC 14

LADDR:=DB1.DBW28//输入映像区起始地址

RET-VAL:=MW8//错误代码返回值存放区

RECORD:=P#DB1.DBX20.0 BYTE 4//存放要发送的用户数据区

4 结束语

改造后的造纸厂控制系统适应了工业控制系统向分散化、网络化和智能化方向发展的要求,系统网络的开放性和系统对现场环境的适应性均有了很大提高。由于采用MPI通信网络完成了现场数据采集和现场运行状态的实时监控,而采用开放协议的PROFIBUS-DP总线作为S7-300 PLC与EV3000变频器通信的现场总线,使得不同厂家的设备集成到一个系统中,同时也是备用线PLC与各条生产线PLC连接的总线,实现了系统硬件的冗余,提高了系统的可靠性。

[1] 廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2008:13-308.

[2] 催 坚,李 佳.西门子工业网络通信指南(上)[M].北京:机械工业出版社,2005:7-34.

[3] 苏昆哲,何 华.深入浅出西门子WinCC V6[M].北京:北京航空航天大学出版社,2005:5-10.

[4] 葛锁良,周 峰,赵 涛,等.基于DH+网络的山梨醇生产线PLC控制系统[J].合肥工业大学学报:自然科学版,2006,29(6):691-694.

[5] 沈世刚,王登前,冯运强,等.工业网络通信技术在腈纶纺丝控制系统中的应用[J].炼油与化工,2007,18(3):63-64.

[6] 赵 涛.基于工业以太网和PROFIBUS多电机同步调速控制系统[J].中国科技信息,2009(24):141-142.

[7] 郭荣佐,郭 进,杨 扬.PLC构成PROFIBUS网络原理及应用[J].微机发展,2004,14(10):97-99.

[8] 薛兴昌,焦景民.大型热连轧自动化系统总体设计[J].南京理工大学学报:自然科学版,2005,29(Z1):192-194.

[9] 西门子(中国)有限公司自动化与驱动集团.深入浅出西门子S7-300PLC[M].北京:北京航空航天大学出版社,2004:199-205.