电机智能化与精准控制伺服系统的研究

2011-03-26郑煜马新春朱恒毅马蔚云

郑煜,马新春,朱恒毅,马蔚云

(新疆电子研究所有限公司ERP中心,新疆乌鲁木齐830049)

近几年,国内的工业自动化领域呈现出飞速发展的态势,国外的先进技术迅速得到引入和普及化地推广,其中作为电机驱动方面的重要代表产品的伺服与精准控制已被广大用户所接受,在机器革新中起到了至关重要的作用。精准的驱动和智能化的运动控制通过伺服系统可以有效提高机械制造业产品的良品率并能完美的实现电机的高效自动化,这两方面也成为电机伺服系统发展的重要指标。

1 伺服系统设计原理

1.1 伺服系统原理

伺服驱动技术是数控技术的重要组成部分。与数控装置相配合,伺服系统的静态和动态特性直接影响机床的位移速度,定位精度和加工精度。

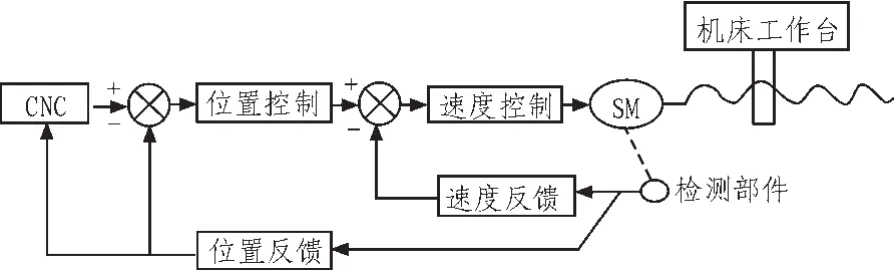

现在,直流伺服系统被交流数字伺服系统所取代,伺服电机的位置,速度及电流环都实现了数字化,并采用了新的控制理论,实现了不受机械负荷变动影响的高速响应系统[1]。伺服控制原理如图1所示。

图1 伺服控制原理Fig.1 Principle servocontrol

1.2 主要采用的伺服技术

1)前馈控制技术。过去的伺服系统,是把检测器信号与位置指令的差值乘以位置环增益作为速度指令。这种控制方式总是存在着跟踪滞后误差,这使得在加工拐角及圆弧时加工精度恶化。所谓前馈控制,就是在原来的控制系统上加上速度指令的控制方式,这样使伺服系统的跟踪滞后误差大大减小。

2)机械静止摩擦的非线性控制技术。对于一些具有较大静止摩擦的数控机床,新型数字伺服系统具有补偿机床驱动系统静摩擦的非线性控制功能。

3)伺服系统的位置环和速度环(包括电流环)均采用软件控制,如数字调解和矢量控制等。为适应不同类型的机床,不同精度和不同速度要术,预先调整加、减速性能。

4)采用高分辨的位置检测装置。如高分辨率的脉冲编码器,内有微处理器组成的细分电路,使得分辨率大大提高,增量位置检测为10 000 p/r(脉冲数/每转)以上;绝对位置检测为1 000 000 p/r以上。

5)补偿技术得到了发展和应用。现代数控系统都具有补偿功能,可以对伺服系统进行多种补偿,如丝杠螺距误差补偿,齿侧间隙补偿、轴向运动误差补偿、空间误差补偿和热变形补偿等[2]。

1.3 精准电机设计原理

所谓精准控制,是指电机通过伺服驱动后所达到的执行效果和目标与设定值的一致程度非常高,控制精密性好。要达成这样的结果需要在执行装置(电机)和驱动装置(电机驱动器)上做到针对性地设计和制造。

以下就3个方面对精准电机进行介绍。

1)间隙误差被消除。普通的传动机构由于有减速机、联轴器、齿轮、皮带或丝杠等中间环节,间隙误差是肯定无法避免的,尤其是对于长时间运转所造成的机械磨损更是无法补偿。精准电机恰恰能很好的解决以上的问题,由于精准电机直接驱动的安装方式如图2所示,误差被减为最少;而且它的伺服特性也可以随时修正误差,达到最理想的控制精度。

图2 精准电机与普通电机的比较Fig.2 Electric motors accurate compared with truss ordinary

2)高解析度和高定位精度。精准电机选配的编码器分辨率很高,编码器的解析度为655 360 PPR(最高可以达到4 096 000 PPR),电机控制精度高,已经超过普通伺服的控制精度1个数量级。由于制作相当精密,最终的精度控制一般可以达到2 s以内。

3)高刚性,结构紧凑,使用效率高。精度电机的刚性很强,与负载结合后特性很硬,对于其驱动器要求更高。最新型的驱动器可以提供在线增益调试和共振滤波。电机中空独特设计不但减轻了自身惯量,也给客户提供了更多的安装形式。组合后的机械结构会更加紧凑,使用效率比较其他方式最高。

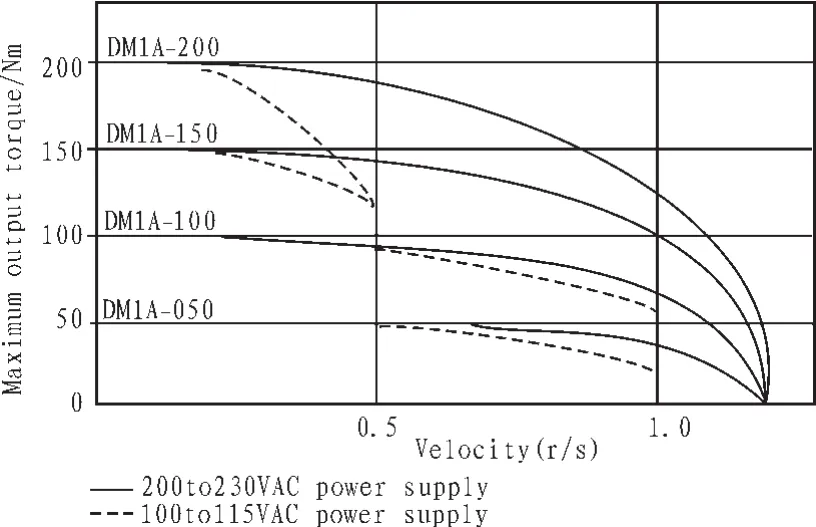

4)精准电机的相对转速比较低,额定转速基本在60~240 rpm之间,但是这里的转速是最终在转台上的转速,相对比普通伺服+减速机的构架,在最终转速上也是非常有优势。在保持转速的同时精准电机保持了高的输出扭力,由于采用永磁定子,因此在额定转速内精准电机的扭力输出曲线能够保持平滑线性特性如图3所示。

图3 精准电机转速与扭矩输出特性Fig.3 Rev electric motors accurate and identity output torquemoment

1.4 电机驱动器控制原理

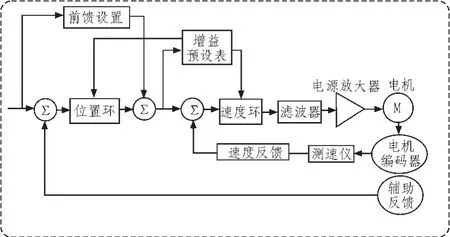

电机驱动器采用了I-PD控制方式,同样带宽的电流环,采用I-PD控制的电机驱动器达到10 Hz带宽的位置环,与传统的PID控制方式相比,减小了2.5倍的速度带宽。这个特点决定了电机的高刚性(位置带宽)。电机驱动器控制原理如图4所示。

图4 电机驱动器控制原理图Fig.4 Principle control drivers electric motors

1.5 电机保护功能原理

设计优良的保护装置能有效提高电机的使用寿命和精准控制,本文设计的电机保护装置具备全方位电动机保护功能:过载、欠载、电流不平衡、过压、欠压、电压不平衡、堵转与短路智能识别、接地保护、PTC/NTC温度保护、增安型tE保护、相序保护、起动超时等报警和保护功能[3]。

堵转保护采用时域特征智能识别算法,自动生成特征参数,无需人工干预即可准确区分电动机启动电流与堵转故障特性,及时做出相应保护动作反应。

独有的短路故障“多特征融合模式识别技术”,通过综合采集电动机的过载、相间平衡度和功率因数等多参量分析技术,迅速准确地捕捉电动机相间短路故障特征并做出及时保护反应。尤其是在短路电流和起动电流值相当,甚至小于起动电流的情况而无法采用幅度鉴别保护时将十分有用。

2 智能电机伺服系统实现与应用

智能化是指伺服产品可以做智能地驱动和控制。驱动器的驱动能力、控制效果、编程再开发性以及和上位控制系统信息通讯开放程度是衡量该驱动产品智能化的基本指标。从模拟式的可控硅驱动电路搭接的简易模块到现在全数字式的交流驱动器,短短十几年的时间驱动器的革新从未停下脚步。下面对智能电机伺服驱动器做详细的介绍。

智能电机伺服驱动器在设计上强调“主动”的观念,采用自主开发的芯片电路,使整个处理过程始终保持在平稳的过渡中。对比传统的RC“被动”的转换方式,启动和关断时电流冲击和损失将大大降低,可以实现非常低的EMI。各种驱动器(用MOSFET还是IGBT的驱动器),均可实现快速有效的功率转换,能耗损失不超过3%。在能量消耗方面提出了热能管理的观念,强调能耗低损失的同时,热能也可以得到有效的释放。其独有的陶瓷贴装的散热技术,可保证100%的热量导出[4]。

为了快速,强有力的融合电机和驱动器,我们研发了SimplIQ技术,如图7所示,这种技术具有多种反馈选择编程能力,和标准的信号监测技术,优良的运动控制技术,简化了控制过程,使机器在理想状态下工作。智能驱动器拥有独特的高级位置控制功能包括点到点运动、PT(位置时间表)、PVT(位置速度时间)、ECAM(电子凸轮)、位置跟随脉冲输入、双回路、快速事件捕捉、快速输出比较(OC)、事件捕捉式中断、事件触发式编程等。同时在在高级滤波和增益预定模式下智能驱动器也是独特设计,包括非工作状态下的速度和电流增益设定、速度位置的PIP控制、自动整流调制、自动电机相位排序等。通讯方式支持RS-232、CANopen DS-301,DS-402。

图5 智能电机伺服驱动器Fig.5 Drivers brainpower electric motors servo

智能控制器是一款基于网络的多轴运动控制器和监控器,通过它配合智能电机驱动器使用,可以完成许多复杂的多轴运动控制。用智能控制器和SimpleIQ技术的驱动器所构建的运动控制网络是基于分布式运动控制网络构架。同时支持同步运动控制、顺序运动控制、多轴运动记录和分析工具、多轴应用开发系统。通过直接访问以太网完成各轴的调整、监控和通常的分析[5]。

3 结束语

智能伺服系统在航天、医疗、包装、LCD、半导体关产业,由于智能伺服系统的高精度,高刚性以及直接连接结构简单,精度寿命长便于维护等特点,在国内有比较大的市场[6]。

电机精准的定位和自动化智能控制今后还会向深入的方向发展,机电一体化的结构革命和驱动与控制的相互渗透在今后的几年中将成为主导市场的新的趋势。国内很多公司也一直在致力于此发展方向,随着国内电机精准控制和先进电机伺服系统的引入与推广,逐渐也将会有部分电机精准控制和伺服系统产品接近国际的先进水平,在世界领域占有一席之地。

[1]张莉松.伺服系统原理与设计[M].3版.北京:北京理工大学出版社,2006.

[2]陈先锋.伺服控制技术自学手册[M].北京:人民邮电出版社,2010.

[3]许傲然,赵坤,游小杰.双DSP的无速度传感器电动机控制平台设计与实现[J]电气应用,2008,27(8):47-50

XU Ao-ran,ZHAO Kun,YOU Xiao-jie.Dual DSP motor control of speed sensor design and implementation[J].Electrotechnical Application,2008,27(8):47-50.

[4]颜嘉男.伺服电机应用技术[M].北京:科学出版社,2010.

[5]任致程,周中.电力电测数字仪表原理与应用指南[M].北京:中国电力出版社,2007.

[6]李红怡.PLC在电动机Y-Δ降压启动中的应用[J].电力学报,2008,23(3):41-43.

LI Hong-yi.The application of PLC to motor Y-Δ reducedvoptage starting[J].Journal of Electric Power,2008,23(3):41-43.